巷道锚杆(索)分次支护技术研究与应用

2022-03-11任小伟

任小伟

(陕煤铜川矿务局有限公司冶坪分公司,陕西 铜川727000)

0 引 言

我国经济仍处于高速发展期,能源消耗量巨大,煤炭作为我国的支柱型能源,其高效、安全开采直接影响我国的经济发展和社会稳定[1]。目前,井下采煤工艺机械化水平不断提升,有效保证了开采效率和开采安全性,但仍存在采掘比失调的问题[2]。煤矿巷道的掘进速度难以跟上回采工作面开采速度,制约了采煤效率的进一步提升。巷道支护工序占掘进工作中总时间的60%~70%,传统支护工艺掘进和支护需要交替作业,严重影响了掘进速度[3-4]。因此,研究巷道锚杆(索)分次支护技术实现快速成巷,具有重要的工程价值。

1 围岩变形破坏类型及机理

1.1 围岩变形破坏类型

巷道开挖后围岩应力重新分布,导致围岩出现松动变形,甚至发生塌落破坏。根据以往学者的研究结果,本文将无支护条件下围岩的破坏类型分为拉裂破坏和剪切破坏2 种类型,如图1 所示。

图1 巷道围岩破坏形式(a)拉裂破坏;(b)剪切破坏

1)拉裂破坏。拉裂破坏是由围岩中的拉应力超过岩体的抗拉强度而引起破坏形式,按拉裂位置不同,又可划分为顶板拉裂、两帮拉裂和底板拉裂。顶板拉裂破坏是最常见的拉裂破坏形式,围岩在自身重力作用下拉伸顶板,出现顶板冒落,因此,应特别注意防范顶板拉裂的发生。当巷道围岩承受较高的地应力时,容易产生两帮拉裂破坏,且两帮拉裂主要发生在水平岩层中。在实际工程中人们常常容易忽略巷道底板的破坏,需要注意的是当巷道下伏承压水层或地应力较大时,巷道底板常出现底鼓,导致底板隆起并拉裂破坏。

2)剪切破坏。同样的,剪切破坏也可分为顶板剪切破坏,两帮剪切破坏和底板剪切破坏。当巷道围岩顶板含有倾斜岩层,且岩层之间的摩擦力不足以抵抗切应力时,巷道顶板便发生剪切滑移破坏。另一方面,顶板在高地压作用下可发生塑性剪切破坏。两帮剪切破坏具体表现为巷道产生片帮或向内部空间隆起,主要是由较高的侧压力和顶板压力共同作用导致的。两帮剪切破坏使巷道空间变小,通风不畅、运输受阻。当巷道底板为软弱的节理围岩时,在重分布应力的作用下会发生塑性剪切破坏。

1.2 巷道围岩失稳力学机理分析

巷道开挖后形成重分布二次应力,若重分布应力小于岩体的力学强度,围岩处于弹性阶段,不会发生破坏。若重分布应力大于岩体的力学强度,围岩进入塑性变形状态,此时,围岩便会产生一系列的变形、松动和破坏等现象。若不及时加以支护阻力,围岩甚至发生坍塌。根据地层压力效应,将围岩失稳的作用机理分为以下几种:

1)变形压力机理。在无支护结构作用时,巷道塑性变形会逐渐发展扩大,变形压力是为限制围岩塑性变形发展而形成的作用力。一般来说,巷道塑性变形在发展到一定范围时,便不再发展,围岩处于自稳状态。为充分利用围岩的自承能力,学者们提出了巷道与围岩支护共同作用特性曲线,如图2 所示。根据该曲线可确定最佳支护时机,该支护理论允许围岩产生一定量的变形,同时使支护结构受力得到优化,具有较好的支护效果。

图2 巷道与围岩支护共同作用特性曲线

2)松动压力机理。当围岩地质条件较为复杂时,一部分岩体在开挖或巷道运营过程中,发生剥落松动,其重力在支护结构上引起的压力即为松动压力。松动压力多发生在巷道顶板和两帮,具有突发性和连续性,对巷道的施工安全危害较大。

3)膨胀压力机理。当围岩中含有伊利石、蒙脱石、高岭石等膨胀类岩石时,若遭遇地下水,这些膨胀类矿物发生体积膨胀,引起围岩的变形和破坏,形成膨胀压力。膨胀压力也是影响巷道稳定性的主要因素。

2 巷道锚杆(索)分次支护理论

2.1 分次支护技术基本原理

煤矿井下巷道掘进是一个包含多道工序的系统工程,但究其本质而言主要涉及掘进和支护两大工序。两者互相影响,共同决定着煤矿生产效率。当前,随着掘进和支护作业机械化程度的不断提高,掘进和支护效率也得到极大提升。但掘进作业与锚杆(索)支护作业仍处于交替施工状态,为提升巷道掘进速度,工程技术人员用以下2 种方法来缩减锚杆(索)支护作业耗时:

1)提高钻孔效率。采用优化机械设备、优化钻孔布置等方法,提高钻孔效率,缩短打孔和锚杆的安装时间。该方法对施工队伍的设备机械化水平和人员技术水平要求较高,且在一些地质条件较为复杂的工程中并不适用。

2)优化掘进工艺。同时展开多个作业面,采用双巷掘进或多巷掘进,提高巷道掘进速度,该方法也对地质条件要求较高,且不能实现掘进和支护的平行作业,只能在我国部分矿区采用,难以全面推广。

为解决采掘和支护不能平行作业的问题,本文提出分次支护技术,分次支护巷道与围岩支护共同作用特性曲线如图3 所示。分次支护的基本思想是,将传统的一次成巷支护(ad 段)分为多个支护阶段(ab 段和bc 段)。当巷道开挖后,在开挖断面附近围岩应力释放尚不充分,此时,可用少量锚杆(索)进行先期支护,在一定程度上限制巷道变形的发展,保证围岩的稳定性。随着开挖面的推进,围岩应力和变形进一步释放,再对巷道进行二次支护,控制围岩变形的发展,二次支护并不影响前方的掘进工作。

图3 分次支护巷道与围岩支护共同作用特性曲线

2.2 分次支护技术设计流程

一次成巷支护技术未考虑围岩的充分变形和自承特性,且不能实现平行作业,严重制约采掘效率。分次支护技术则从根本上解决了以上问题,分次支护利用了“新奥法”的基本思想,充分利用了围岩的自身承载能力,节约了支护成本。同时,优化了支护作业时间,有利于巷道的快速掘进。

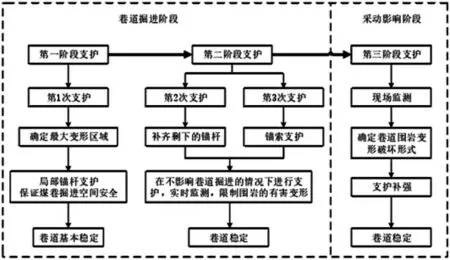

分次支护设计的基本流程如图4 所示,按照生产阶段的不同,将分次支护分为巷道掘进阶段和采动影响阶段。

图4 巷道分次支护设计流程

1)巷道掘进阶段。巷道掘进阶段分次支护设计第一次支护需紧跟工作面,保证掘进作业的安全性,并采用柔性支护,使围岩产生一定的变形。第1 次支护可采用格栅网片,配合一定数量的锚杆进行支护,临时对围岩进行控制,保证作业空间的安全。第2 次支护滞后于第一次支护一定时间,二次支护需完成剩余锚杆(索)支护,同时,监测围岩变形量,确保支护效果。

2)采动影响阶段。在回采工作面开采过程中,仍需实时监测巷道围岩变形量,若发现变形过大,则需及时进行第三次补强支护,以保证回采过程中巷道围岩的稳定性。可见,第3 次补强支护并不是必须的,需根据回采过程中围岩的变形情况而定。

3 分次支护工程效果评价

陕西美鑫矿业有限公司冶坪煤矿1308 运输顺槽采用EBZ-200 型综掘机掘进,配合DJS80 皮带出渣。为提高该掘进工作面的掘进效率及评价分次支护的支护效果,在井下巷道中布置2 个试验段,试验段1 采用一次成巷支护技术,试验段2 采用分次支护技术。

由于篇幅所限,试验段1 的支护参数不再赘述,试验段2 的支护参数如下:第1 次支护在距掘进端头(0,10 m)范围内,顶板支护11 排,每排6 根锚杆,顶部锚杆采用φ22 mm,长度2 400 mm 的左旋螺纹钢锚杆,顶部网片采用钢筋网规格为:φ6.5 mm×100 mm×100 mm。第2 次支护主要为帮部支护,锚杆间排距均为900 mm×900 mm,非开采帮锚杆采用φ22 mm,长度2 400 mm 的左旋螺纹钢锚杆,开采帮锚杆采用φ20 mm,长度2 000 mm 的玻璃钢锚杆,设计锚固长度为600 mm,第2 次帮部锚杆支护滞后掘进工作面25 m。第3 次支护为锚索支护,滞后掘进工作面约为40~50 m,锚索采用φ21.8mm,长度6 300 mm 的钢绞线,配合300 mm×300 mm×16 mm 碟形托板,外露150~250 mm,间排距为1 600 mm×1 600 mm。

同时,在2 个试验段巷道顶板上布置离层位移计监测顶板位移,监测结果如图5 所示。由图5 可知,2 个试验段的顶板位移,均呈现出先快速增长,后趋于稳定的趋势,且趋于稳定的距工作面距离基本一致,但试验段2 的位移量要大于试验段1 约4 mm 左右。这是由于分次支护允许围岩发生一定的变形,有利于减小支护结构的作用力。虽然试验段2的顶板位移量稍大,但也在合理范围内。

图5 巷道顶板位移量

综上可知,采用分次支护技术的巷道顶板位移量虽稍大,但该技术能减小支护结构作用力,节约支护成本。经对比:原一次成巷技术掘进进尺进度为每月320 m,而采用分次支护技术掘进进尺可提高到每月450 m,采用分次支护技术可实现掘、支平行作业,大大提高了掘进效率,保证了矿井采掘正常接续。

4 结 论

1)分析了围岩变形破坏类型及机理,将无支护条件下围岩的破坏类型分为拉裂破坏和剪切破坏2 种,根据地层压力效应,将围岩失稳的作用机理分为变形压力机理、松动压力机理和膨胀压力机理。

2)阐明了巷道锚杆(索)分次支护技术的基本原理,并对分次支护设计的基本流程进行了详细论述。同时,为评价分次支护的支护效果,在陕西美鑫矿业有限公司冶坪煤矿1308 运输顺槽掘进工作面布置2 个对比试验段,结果表明,采用分次支护技术的巷道顶板位移量要大4 mm 左右,但也在合理范围内。分次支护技术可节约支护成本,提高掘进效率,为保障矿井“三量”平衡和正常采掘接续创造条件。