锂氟化碳电池对火星探测任务工况适应性研究

2022-03-11刘治钢朱立颖乔学荣石海平

穆 浩,刘治钢,汪 静,朱立颖,乔学荣,陈 燕,石海平

(1. 北京空间飞行器总体设计部,北京 100094; 2. 天津电源研究所,天津 300384)

0 引言

与人们熟知的锂离子电池不同,锂氟化碳电池是由金属锂作负极、氟化碳为正极的一次电池,具有放电电压平稳、自放电率低、贮存寿命长、安全性好等特点。20 世纪70 年代,日本最早开发出锂氟化碳电池,并成功应用于民用领域;美国航空航天局(NASA)也提出利用氟化碳化合物作为锂电池的电极活性材料,并开展了一系列工程实践。

伴随着锂氟化碳电池的广泛应用,针对其放电特性、贮存特性、热特性和安全性等的研究也逐步深入。Zhang 等通过试验研究了锂氟化碳电池的放电特性及阻抗特性,揭示了锂氟化碳电池初始放电电压高而放电平台电压低的内在机理,提出了有代表性的“核壳”结构模型。刘雯等通过试验对锂氟化碳电池放电过程的产热机制开展研究,认为极化热是放电过程热量的主要来源,并且随着放电倍率的提高,电池的平均发热功率也在增加。马苓等利用电镜扫描、拉曼光谱分析等手段研究了锂氟化碳电池在25 ℃、40 ℃、55 ℃、70 ℃下贮存的电性能变化,发现电池的自放电行为会随着贮存温度的提升而加剧,电池的性能衰退速率与贮存温度呈现正相关趋势。乔学荣等利用恒流过充、外短路、过放电和高温放电等滥用试验考查锂氟化碳电池的安全性,试验后电池没有发生起火和爆炸,故此认为锂氟化碳电池的安全性较高。上述研究证明,锂氟化碳电池放电平台电压稳定,在常温下具有较长的贮存寿命,一定条件下的滥用不影响电池安全。虽然对锂氟化碳电池的特性有了一定掌握,但是面向深空应用条件的电池特性研究鲜有开展。

深空探测具有任务周期长、任务复杂多变、环境条件不确定度高的特点,给锂氟化碳电池的热特性、贮存特性(尤其是高低温长时贮存能力)、安全性和空间环境适应性带来新的挑战。而结合深空探测任务的新特点,开展有针对性的电池特性分析和试验,是高效、合理应用锂氟化碳电池,避免因滥用而导致安全事故的前提和基础。本文从火星探测任务需要出发,梳理提炼出锂氟化碳电池与航天器在轨安全性密切相关的关键特性,通过开展一系列专项试验进一步验证锂氟化碳电池对火星探测工况的适应性,为锂氟化碳电池在轨应用提供支撑。

1 特性分析

本文以我国首次火星探测任务中使用的锂氟化碳电池为研究对象。该电池是由中国电子科技集团第十八研究所研制的软包电池,将44 只30 A·h单体电池通过4 并11 串的形式构成电池组,为“天问一号”的着陆巡视器在进入—下降—着陆(EDL)段提供能源保障,其结构如图1 所示,主要性能参数见表1。

图1 我国首次火星探测任务中使用的锂氟化碳电池组Fig. 1 The Li/CFx pack used for first Mars exploration mission in China

表1 火星探测器用锂氟化碳电池组主要性能参数Table 1 Main parameters of LiCFx battery pack for Mars missions

根据任务需要,锂氟化碳电池需经过长达10 个月的在轨长期贮存后,在EDL 段为探测器提供电能。工作过程中电池放电时间长,且部分时段大倍率放电(面临0.5 C 长时放电,并伴有1.1 C 脉冲放电工况)。待探测器着陆后至火星车激活前,锂氟化碳电池须持续为整器提供电能直至全部耗尽。

为研究电池面向火星任务工况的适应性,本文首先结合任务特点梳理出锂氟化碳电池4 大关键特性,然后围绕这些关键特性进一步通过试验研究验证此类电池是否满足任务需要。

1.1 热特性

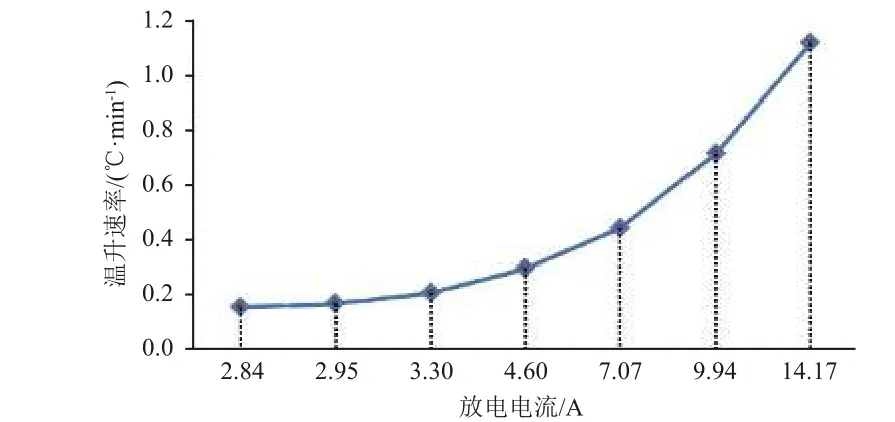

电池放电过程是产热过程,热量的主要来源包含电化学反应热、焦耳热和极化热。其中,电化学反应热与材料的熵热系数和放电电流有关,焦耳热是电流流过电池欧姆内阻时产生的热量,极化热是由电池极化内阻产生的热量。通过地面模拟EDL 工况开展锂氟化碳电池放电试验,发现用于火星任务的锂氟化碳电池在不同放电倍率下的温升速率不同,二者呈正相关,如图2 所示,说明电池的热特性对放电倍率敏感。若电池长时间大倍率放电,而热量又无法及时耗散,则易引发短时热聚集,从而影响电池的安全使用。因此,需要开展锂氟化碳电池在不同放电倍率下的发热量试验,以明确不同放电倍率下的电池温升速率和发热量,从而限定锂氟化碳电池的放电电流,以确保电池不因长时间大电流放电而突破其使用温度极限。

图2 模拟EDL 工况统计单体电池放电电流与温升速率的关系Fig. 2 The discharging current against the temperature rising rate for single cell in the EDL simulation test

1.2 贮存特性

锂氟化碳电池的贮存特性受电池设计、工艺以及贮存环境等众多因素的影响,其中,电池容量会随着贮存温度的升高而衰减,一般常温贮存下的年均容量衰减<2%;如在50 ℃高温条件下长时间贮存,电池内部会明显产气,影响电池的放电性能。图3 展示了锂氟化碳单体电池在5 ℃(单体额定容量20 A·h)和50 ℃(单体额定容量25 A·h)下分别贮存3 年和3 个月的容量衰减情况。经统计,5 ℃条件下经过3 年贮存,容量衰减2.24%;而在50 ℃条件下仅贮存3 个月,容量衰减已达5.21%。而锂氟化碳电池在极端温度下的贮存特性以及相应的性能退化机理尚不明确,亟待开展相关试验探究电池对极端温度贮存条件的适应性,并重点分析贮存后的电池性能退化情况。

图3 高低温贮存前后单体电池放电曲线Fig. 3 Discharging curves of single Li/CFx cell before and after low/high temperature storage

1.3 安全性

过去针对锂氟化碳电池的安全性已经在地面开展了一些测试,验证了其在一定条件下的安全性。但是,这些试验并未考虑实际在轨应用情况。例如,充电可能发生在锂氟化碳电池与另外一组电池联合工作的状态下,使锂氟化碳电池充电受2 组电池压差影响,属恒压充电模式而非恒流充电;再如,过放电情况下需考虑单元电池中单体电池开路失效而导致其他单体过放电的故障场景,且负载变化应为实际工况而非恒定负载,从而可以研究电池在低于正常电压范围时应对大负载放电的安全性。

1.4 空间环境适应性

空间环境因素是航天器产品在轨使用必须考虑的外部因素,也是锂氟化碳电池航天应用与地面应用最大的不同。对于深空任务而言,更需要考虑长期辐照累积对电池性能退化产生的影响。如果电池抗辐照能力不强,在一定辐照条件下性能退化显著或者不稳定,会严重限制其使用。因此,需要开展锂氟化碳电池的抗辐照能力测试,对电池的空间适应性进行评估。

2 专项试验验证

2.1 发热量试验

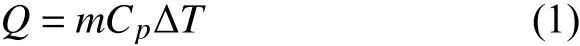

锂氟化碳电池倍率特性较差,且电池特性对温度,尤其是高温较为敏感。因此,在研制过程中对初样100 A·h 单元电池(由4 只25 A·h 电池单体并联组成)的发热量进行专项测试。将同批次电池单体组成多组单元电池,放入等温量热仪中,分别开展10 A、20 A 以及50 A 的恒流放电试验,过程中密切监测单元电池的电压以及温度变化。由于软包电池表面积大,电池温度随测量位置不同有差异,故在单元电池上布置了5 个测点,分别在各单体电池中心位置以及单元电池壳壁,取全部测点的平均温度作为单元电池温度。若电池温度升高至70 ℃则需停止放电,待电池冷却至室温后再继续放电,直至电池电压降至2.0 V 结束试验。单元电池的发热量可根据

计算,其中:mC为电池热容,经测算为1242.1 J/K;Δ为累积温升,K。表2 统计了不同放电倍率下单元电池的累积放电量、累积温升、累积发热量以及平均产热率和温升速率等。

表2 单元电池发热量试验结果统计Table 2 Statistical results of the heat release test of battery module

由表2 不难看出,随着放电倍率的提高,单元电池的平均产热率和温升速率均在提升。0.5 C(50 A)恒流放电时,电池的温升速率达到2.06 ℃/min,说明0.5 C 的放电倍率对该电池而言已经属于大倍率放电,应尽量缩短在此倍率下的工作时间。而累积温升和发热量随放电倍率的提高而降低,这是由于倍率提升后放出的电量减少,试验更早结束,所以这2 个指标与放电倍率负相关。此试验结果与文献[6]的试验结果一致。图4 统计了不同放电倍率下电池发热量随放电量的变化关系,从图中可以看到,电池的发热量与放电量正相关,且不同放电电流下的电池发热量和放电量曲线的重合度较高,说明这2 个指标与放电电流的关系较小,由此可以判断电池发热量主要由反应热而非焦耳热或者极化热贡献。

图4 不同放电电流下电池发热量和放电量变化关系Fig. 4 Heat generation vs. discharging capacity for different discharging rates

2.2 高、低温贮存试验

1)低温贮存试验

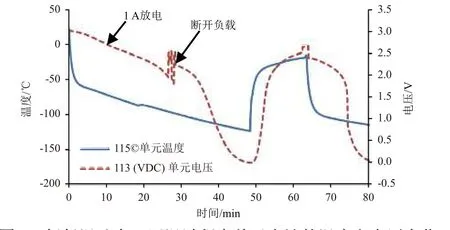

为了考验经低温贮存后锂氟化碳电池的放电能力,开展极低温度搁置试验:先将100%荷电状态电池置于液氮罐中(最低温度可达-160 ℃),然后逐渐升温至室温;随后降温至-160 ℃进入下一个低温环境搁置周期,不断循环。在此期间,监测电池电压变化。图5 展示了锂氟化碳单元电池初始低温贮存过程中的温度和电压变化。最开始,电池在室温下以1 A 恒流放电,随着温度的降低,电池电压快速下降;当温度降低至-100 ℃时电池电压下降至下截止电压2.0 V,说明电池在这一过程中具有电性能。此时,断开负载停止放电,将电池置于开路状态,电池电压有所回升;而随着贮存温度进一步降低,当单元电池表面温度降至-105 ℃时,电池电压再次降至2.0 V;当单元电池温度低于-150 ℃时,电池电压接近0 V,表明电池已失去电性能。此后,随着温度的回升,电池的开路电压也相应上升,当温度回升至-20 ℃后,电池开路电压也回归至断开负载前水平。在随后的循环过程中,电池电压同样随温度波动变化。

图5 极低温贮存—回温过程中单元电池的温度和电压变化Fig. 5 Temperature and voltage variations of the Li/CFx module during the cycling process of extreme low temperature storage and rewarming

历经19 次循环后(-40 ℃以下贮存时间累积超过120 h),将上述单元电池置于室温稳定后以0.1 C 倍率放电至电池电压2.0 V,累积放电量为107.42 A·h,累计发热量为286.58 W·h,相较于未经历低温搁置的正常单元电池的109.9 A·h 和291.36 W·h,分别降低2.26%和1.64%,衰减程度很小。可见低温或者极低温贮存对电池电性能的影响较小,这主要是由于低温下电解质活性降低,电池内部各种反应速率降低乃至停滞,对电池电极及电解液的性能不会构成“质变”影响,所以温度回升后电池依旧可以放出足够的电量和能量。

2)高温贮存试验

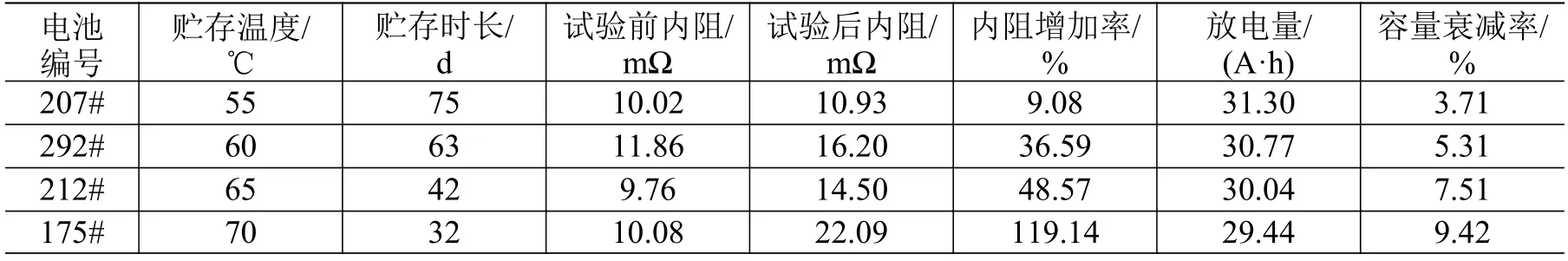

高温能够加速电池内部的各种反应过程(包含副反应),因此,研究高温贮存下的电池特性变化对锂氟化碳电池安全性评估和可靠使用至关重要。在电池研制过程中,重点开展了对正样30 A·h 单体电池在55 ℃、60 ℃、65 ℃、70 ℃下的高温贮存试验,密切观测贮存前/后以及贮存过程中的电池电压和内阻变化。待贮存一定时间后,将单体电池按照0.1 C 恒流放电,统计其容量衰减率,以明确高温贮存对电池性能的影响。表3 给出了不同高温条件贮存前/后的电池性能对比以及贮存后的容量衰减情况。

表3 高温贮存前/后电池性能对比及容量衰退情况Table 3 Features and capacity degradation of the battery before and after high temperature storage

结合对比1.2 节中电池在50 ℃条件下贮存3 个月后容量衰减5.21%的数据,55 ℃下贮存75 d电池就发生了3.71%的容量衰减,说明55 ℃的贮存条件加速了电池性能衰退。另外,贮存温度越高,电池容量衰减越快,70 ℃下短短32 d 的时间,电池内阻就增长了1 倍以上,容量衰减达9.42%,并且电池有鼓胀现象,说明经过高温贮存后电池内部发生副反应,产生气体,内部压力增大。内阻增加和产气鼓胀均为电池性能变劣的明显标志,因而实际使用时必须控制电池高温贮存的温度和时间。

2.3 过充/放电试验

1)过充电试验

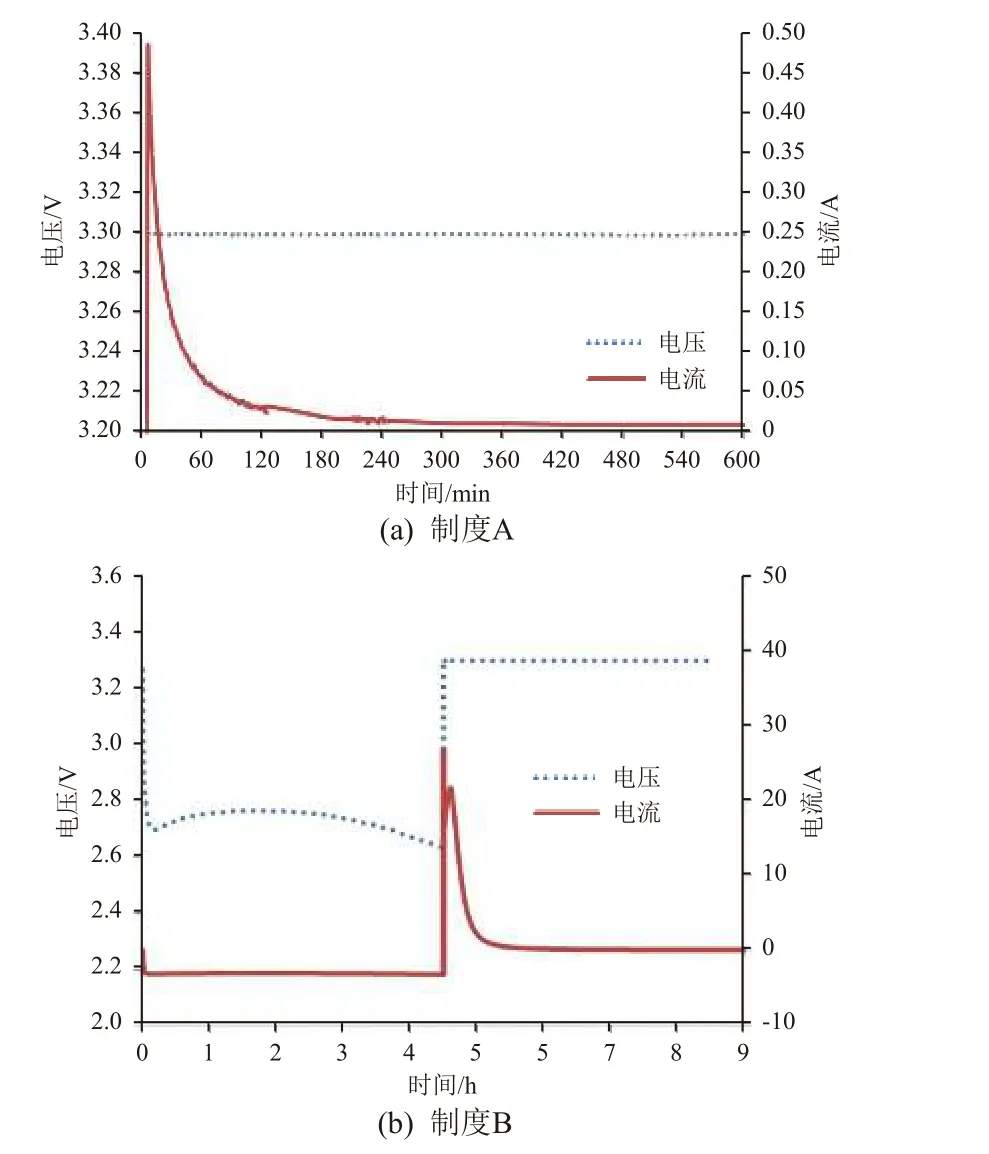

为应对不预期发生的充电情况,常温下验证锂氟化碳电池过充电的安全性,考虑以下2 种制度:

制度A——满荷电状态单体电池以3.3 V 恒压持续充电8 h;

制度B——满荷电状态单体电池先按EDL 工况放电4.5 h,再以3.3 V 恒压持续充电4.5 h。

图6 展示了这2 项试验过程中单体电池电压和充电电流的变化情况。表4 统计了过充电过程充入电池的电量以及试验后单体电池按照0.1 C 放电倍率恒流放电的情况。

图6 过充电试验中单体电池的电压和充电电流变化Fig. 6 Voltage and charging current variations of the Li/CFx cells during the over-charging tests

表4 过充电试验结果Table 4 Results of the over-charging tests

通过试验数据可以看出,满电状态下给锂氟化碳电池恒压充电,并未充进电量,但是过充电对电池的放电容量产生了影响,8 h 的过充电即让电池损失了接近4%的电量,说明充电过程对负极金属锂产生影响,使可放电锂离子的数量减少。经过放电的电池在转充电瞬间充电电流最高达到26.49 A,超过了1 C 的充电倍率,电池温度也迅速上升;电池转3.3 V 恒压充电后,充电电流逐步减小,电池温度随即回落;至充电截止,累计充入量仅6.77 A·h,说明放电过程并不能完全逆向完成,充入的电量多半为游离态的锂离子回流入负极而转化成充电电量。过充电试验中单体电池未泄漏,无爆炸、着火等安全性事故,过充后电池依旧具有良好的放电能力,说明短时的过充未对电池安全性产生本质影响。电池在受控电压(不超过3.3 V)下充电是安全的,但超过一定的电压(电解液分解电压)会导致电池产气,带来安全隐患。因此,实际使用中应避免锂氟化碳电池被过充电。

2)过放电试验

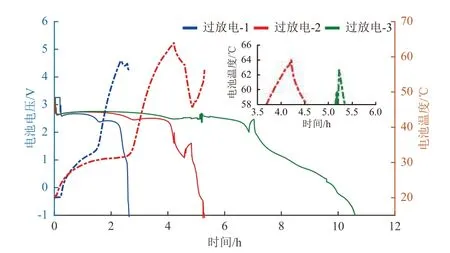

考虑单元电池中某节或多节单体发生开路失效故障时,其他单体电池存在过放电风险,需要验证锂氟化碳电池过放电时的安全性,同时考查该种失效模式对电池组供电性能和安全性的影响。

在进行过放电试验时,取2 只单元电池分别设置3 节、2 节和1 节单体开路失效,按照EDL 工况的负载功率变化进行放电试验,考查单元电池从初始放电至-1.0 V 过放电过程中的电池电压和温度变化以及过放电后的形貌、内阻变化。图7 展示了3 只单元电池过放电试验过程中的电压变化情况,图中,“过放电-1”表示3 节单体开路后的单元电池,“过放电-2”表示2 节单体开路后的单元电池,“过放电-3”表示仅1 节单体开路后的单元电池。可以看到:3 节单体开路后,单元电池中仅1 节单体正常工作,难以维持整个EDL 段的电量需求,仅工作2.34 h 后电压就降至2.0 V,继而由2.0 V 快速降至-1.0 V;2 节单体开路后,另外2 节并联单体联合工作依旧不能完成EDL 段的供电任务;当仅有1 节单体开路失效,另外3 节单体并联能够满足EDL段的电量需求,且电池电压低于2.0 V 时也能够平均分配后续负载负荷,放电电压曲线跌落趋缓。

图7 锂氟化碳单元电池过放电试验电压变化(实线为电压,虚线为温度)Fig. 7 Voltage variation of the Li/CFx modules during the over-discharging tests (solid line for voltage, dotted line for temperature)

表5 统计了过放电试验中各单元电池不同电压点的放电电量和能量以及放电过程的最高温度。可以看到,“过放电-2 ”单元电池在放电过程中的最高温度达到64.05 ℃,这是因为在放电进行至4.5 h时,电池电压已低于1.5 V,而负载急剧升高,电池放电电流增大,电池极化内阻显著增大导致电池温度升高。“过放电-3 ”过程中电池最高温度出现在5 h处,此时电池电压处于电池正常放电平台2.5 V,电池抗大负载能力依旧较强,电池温升明显但没有超过64 ℃。经过过放电后,拆解单元电池发现其单体电池都有不同程度的鼓胀现象,单体电池内阻较放电前均显著增加,说明过放电过程中电池内部产气,由于内阻增加导致放电过程中电池温度明显升高。但随着电池放电至0 V 甚至更低,电池本身已失去全部能量,因此电池未出现泄漏、爆炸、着火等情况,说明该种程度的过放电不会诱发危害更大的安全性问题。

表5 过放电试验结果Table 5 Results of the over-discharging tests

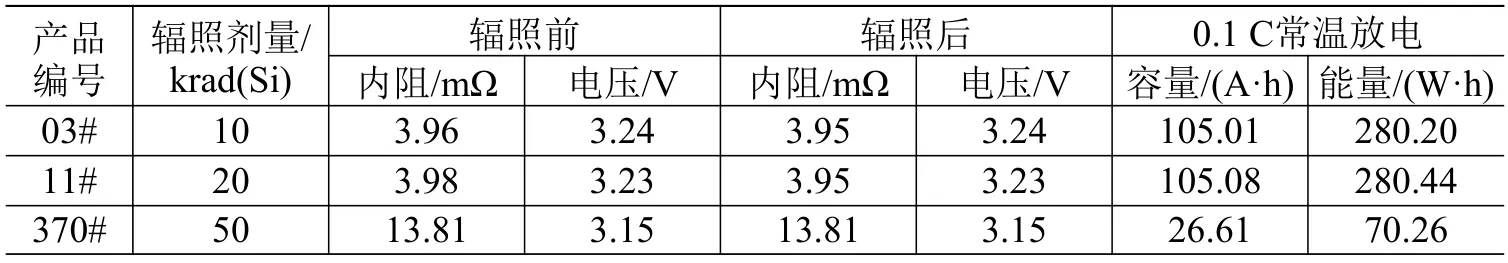

2.4 辐照试验

为验证锂氟化碳电池对空间辐射环境的适应性,开展不同剂量下的辐照试验对比辐照前/后电池电性能的变化,从而考查锂氟化碳电池的抗辐照性能。本项目对电池抗辐照剂量的要求为10 krad(Si),考虑设计余量,进行最大剂量20 krad(Si)的辐照试验;并对元器件级的单体电池进行累计50 krad(Si)的辐照试验,为后续工程应用积累数据。

辐照源采用Co γ 源,试验过程中锂氟化碳电池处于搁置状态,辐照后在常温下按照0.1 C 放电倍率放电检查电池的电性能,表6 和表7 统计了辐照试验前/后电池的电性能参数变化及相应变化率。

表6 辐照试验测试结果Table 6 Results of irradiation tests of the battery cells and pack

表7 辐照试验前/后电池内阻、容量和能量变化Table 7 Internal resistance, capacity and energy variations of the battery cells and pack after the irradiation tests

通过对比发现,辐照后电池内阻、容量以及能量均无明显变化,说明锂氟化碳电池的抗辐照能力良好,这与NASA 的研究结果一致。

3 结论

为应对深空应用给锂氟化碳电池带来的新挑战,本文从热特性、贮存特性、安全性以及空间环境适应性4 个角度对电池开展性能分析,并通过专项试验进一步摸清锂氟化碳电池的性能,得到如下结论:

1)锂氟化碳电池的产热率与放电倍率相关,但发热量与放电倍率关系不大,使用时应注意电池工作时间和放电倍率,过长的工作时间和大倍率放电都会使得电池温度持续上升;

2)低温贮存对电池的特性无明显影响,但温度过低会导致电池失去电性能而不能放电,回归常温后电性能恢复;锂氟化碳电池对高温敏感,高于65 ℃贮存将使电池性能显著衰退;

3)短时过充电不会对电池安全性产生根本影响,电池过放电会导致其温度升高、内阻增大、产气鼓胀,但不会引发爆炸、着火等危害大的事件,需要关注过放电期间因电流增大导致电池温升速率加快的问题;

4)锂氟化碳电池的抗辐照性能较好,适宜深空探测应用。

未来,随着锂氟化碳电池综合性能的进一步提升,在空间领域尤其是深空探测和载人航天领域,锂氟化碳电池将发挥更高的应用价值。