LNG船用薄板Invar36激光搭接焊工艺参量优化

2022-03-10张隽漪刘祖国蒋志伟金湘中李俊豪

张隽漪,刘祖国,蒋志伟,金湘中*,李俊豪

(1.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2.湖南大学 激光研究所,长沙 410082)

引 言

殷瓦合金因其具有低膨胀性,在航空航天[1]、船舶[2]以及精密仪器[3]等制造业领域被广泛使用[4]。在同种或异种材料焊接中普遍将激光作为最佳焊接热源[5-7],而在激光焊接过程中,殷瓦合金容易出现热裂纹、变形、气孔等缺陷,导致焊接接头性能差[8-9]。因此,对殷瓦合金展开激光自熔搭接焊工艺参量优化研究是十分重要的。

当前,对液化天然气(liquefied natural gas,LNG)船用薄板Invar36合金材料激光自熔搭接焊的研究报道较少。ZHAO等人[10]通过研究发现对殷瓦合金进行搅拌摩擦焊容易存在飞边、隧道型焊接缺陷;LIU[11]探索了19.05mm厚的殷瓦合金熔化极惰性气体保护焊焊接工艺,通过优化焊接路径和工艺参量,使得焊接变形降低了12.2%;ZHAO等人[12]通过实验测量和数值模拟研究分析了焊接速度和搅拌头速度与温度梯度的关系;TETI[13]开发了一种新型的大负荷低速摩擦搅拌焊接方法;BIDI等人[14]在实验设计和数值模拟建立的基础上,对熔融区的形状和零件内部的温度场进行了预测。还有学者借助模拟方法对薄板Invar36激光自熔搭接焊温度场进行模拟分析[15-18]。由殷瓦合金焊接的发展现状可知,目前学者对殷瓦合金焊接的研究集中在中厚板材(大于2mm),而对薄板(小于2mm)、高焊接速度的研究较少,为此有必要对2mm以下的薄板殷瓦合金进行高速焊接研究,以满足LNG船用的工业化要求。

作者首先设计制造了一个气体保护装置,有效地抑制了气孔的产生。然后通过建立了高斯面热源和体热源模型,对焊接过程进行了温度场仿真,确定初步工艺参量范围。最后在气体保护装置和仿真确定的工艺参量范围的基础上,采用正交试验方法对焊接工艺参量进行了优化,并对最优工艺参量下的微观硬度及拉伸力学性能进行了分析,验证了正交优化结果的正确性。

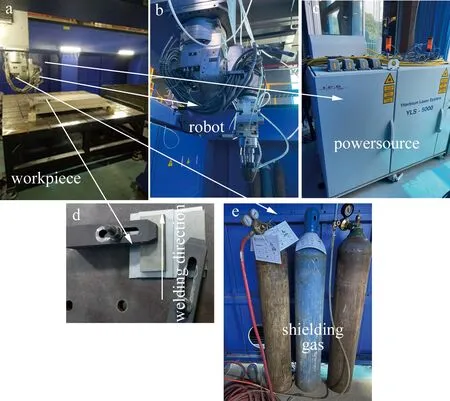

1 实验设备与方案

实验操作平台及实验设备如图1所示,为大族激光所制的激光加工设备。在焊接试验过程中,较为关键的是夹具的安装方式,因为本文中试样的放置方式为搭接焊,如果夹具安装不到位将直接影响试样对激光光束能量吸收,较大的间隙将会影响焊接的传热以及焊缝形貌,对此本文中采用如图1d所示双U型组合工装夹具对焊接试样进行装夹。

Fig.1 Welding equipment

图2为在斜吹保护气下焊接殷瓦合金的截面图。可以看到,焊缝处存在明显的气孔缺陷。通过能量函数谱(energy disperive spectroscopy,EDS)对气孔内和气孔外打点进行点能谱测试,发现气孔内部的O,Si,Mn,Fe,Ni高于气孔外部,O元素的含量约为气孔外的4倍,这是由于在焊接过程中空气中的氧气进入熔池内部与熔池中的元素结合,形成氧化物,而有部分O2未与母材元素进行反应,未从熔池中逃出,从而形成气孔。通过分析,大致确定殷瓦合金焊接过程中气孔的形成原因在于氧元素。

Fig.2 Porosity defect

为了使殷瓦合金在焊接过程中不与氧气接触,在完全的保护气体中进行,本文中设计了如图3所示的保护盒。在焊接实验开始前,先注入大量的氩气,直到将氩气注满整个容器,焊接过程中持续通入氩气,直到焊后试样冷却后再关闭氩气,以避免殷瓦合金在焊接过程与氧气接触。图4和图5分别为在完全保护气氛围下的试样表面形貌和截面形貌。可以看出,在完全气体保护下,焊缝表面呈银白色,无咬边、裂纹等缺陷,焊件无气孔缺陷,验证了本文中设计的气孔缺陷抑制方案的有效性。

Fig.5 Sectional view of weld under full gas protection

2 殷瓦合金激光焊接温度场模拟

2.1 移动热源加载与求解

对高斯热源的研究,主要分为3类,分别是体热源、面热源以及面体组合热源。

在激光束焊接过程中,高斯面热源是指利用一定区域内的热源对试样进行加热。面热源可表示为:

式中,R为光斑半径;P为激光输入功率;r为点到热源中心的距离;ηs为高斯面热源在总热源的占比。

高斯圆柱体热源是利用圆柱体内均匀的热源对试样进行加热[19]。圆柱体热源能够反映小孔效应在激光深熔焊过程中材料对能量能量的吸收机制[20],体热源的表达式为:

式中,ηv为高斯体热源在总热源的占比,rv为高斯体热源作用的有效半径,hv为体热源作用的有效深度,x2+y2为节点到热源中心的距离,u(z)为单位阶跃函数。

因为在实际的焊接中,激光点是移动的。在移动激光作用下,试样表面和内部所形成的熔池将不再是单一的圆柱或锥形,并且实际焊接过程中存在等离子体云和小孔效应,所以本文中采用面热源与体热源结合的模型,其热量表达式为:

Q=Qs+Qv

(3)

一些学者的研究发现,通过高斯面体热源模型得到的焊缝形貌的仿真数据,与实际实验中所得到的数据之间的误差小于5%,说明面热源和体热源组合的形式能够计算出较为准确的结果。根据上述高斯面热源与高斯圆柱体热源及面体热源模型表达式,可以得到高斯面热源与体热源结合的热流密度:

由于本文中焊接试样较薄,为1.5mm厚的殷瓦合金,因此热源比例取ηs∶ηv=3∶1。因实际焊接过程中,都是采用保护气体对试样进行焊接保护,在焊接过程中保护气体能把工件表面的等离子体云吹散,所以作者在模型假设中不考虑等离子体与试样的对流和热辐射等。根据传热学原理,建立温度T随点(x,y,z)及时间t的关系(导热微分方程):

T=f(x,y,z,t)

(5)

据能量守恒定律,温度场的微分方程表示为:

式中,ρ,c,λ,φ分别为焊接材料的密度、比热容、导热系数和在单位时间里单位体积中内热源的生成热。

2.2 定义材料参量

焊接过程是一个快速加热和快速冷却的过程,由于在加热阶段,焊缝融合区温度可以达到很高,温度在25℃~3000℃范围内变化,在此范围里,材料的物性参量变化大,不可采用恒定的参量。对此本文中采用的材料参量与参考文献[21]相同。

为了提高仿真的准确性,在焊接过程中除了材料参量会影响分析结果外,焊接时的接触状态和上下板之间的间隙也会对分析结果有影响,因为接触时的接触间隙中主要是空气层,对热的传递阻碍较大,这将直接影响接触面的传热方式从固-固导热到固-气-固导热和辐射,因为辐射强度相较于对流导热而言较弱,在本文计算过程中忽略不计。根据以往的文献报道[22],不锈钢材料在有一定粗糙度的情况下,单位面积的接触热阻介于2.2×10-4m2·K/W~5.88×10-4m2·K/W之间,由于实验中使用的轧制退火态的殷瓦合金,材料表面光滑无毛刺,且在焊接中用U型夹具对试样施加一定载荷,所以将殷瓦合金单位面积的接触热阻设为4.04×10-4m2·K/W。

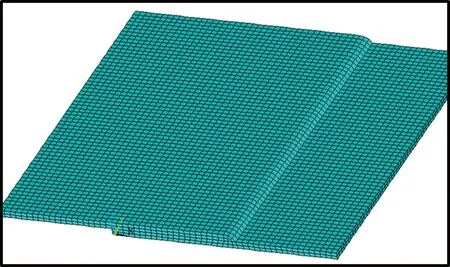

2.3 几何模型的建立

本文中采用的试样几何尺寸为60mm×40mm×1.5mm,同时仿真中涉及到的物理变化相对复杂,如在温度场、流场、微观相变等,为了提高运算精度及减小运算量,对模型进行简化,在搭接接头部位采用半径为2.5mm的圆弧过渡。建立模型后对开展3维瞬态和稳态分析。在ANSYS分析中,综合考虑计算进度及单元类型,本文中用solid70八节点六面体单元,将网格单元划分为0.75mm×0.75mm×0.75mm,网格划分如图6所示。

Fig.6 Finite element mesh of lap welding

2.4 焊接仿真结果

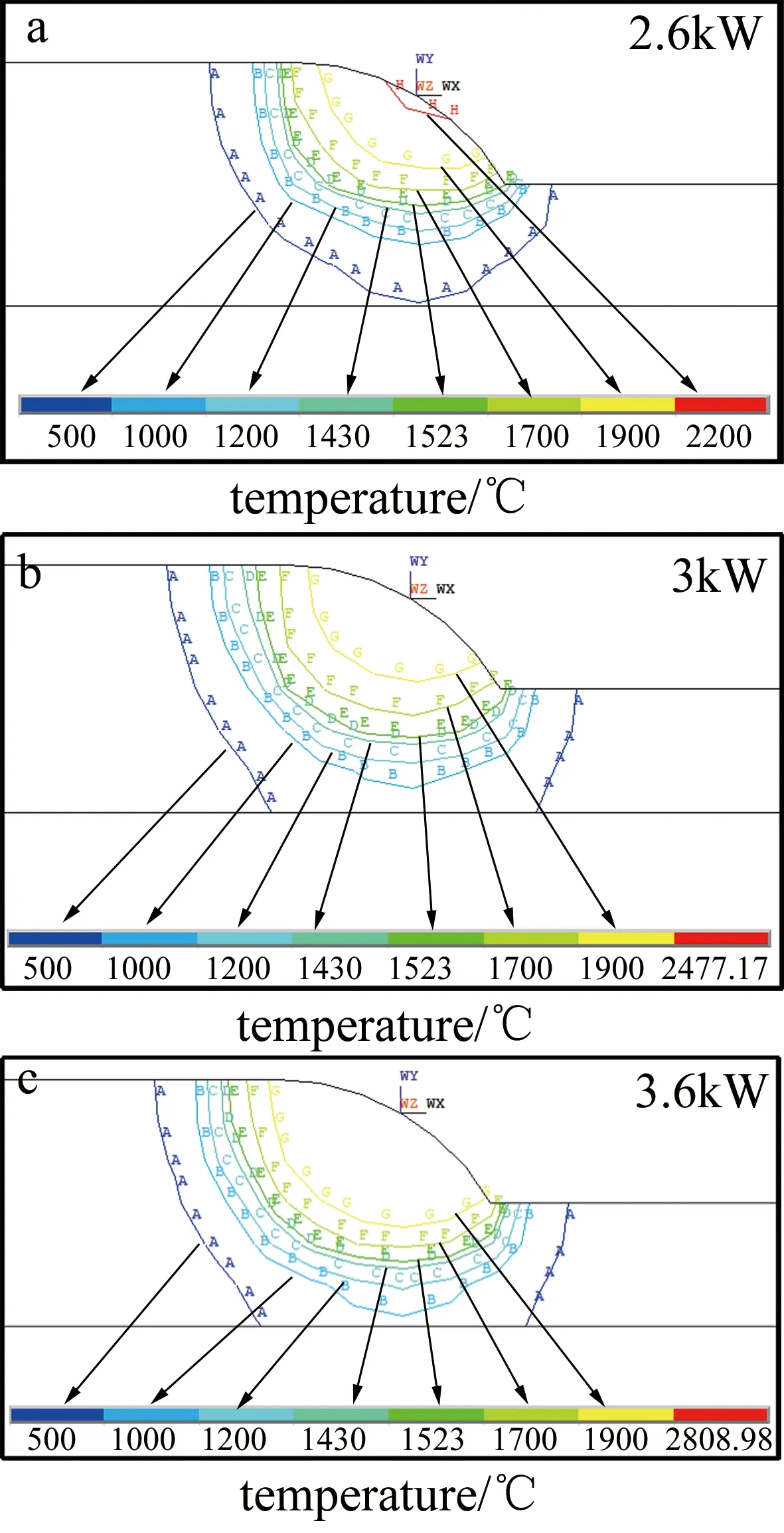

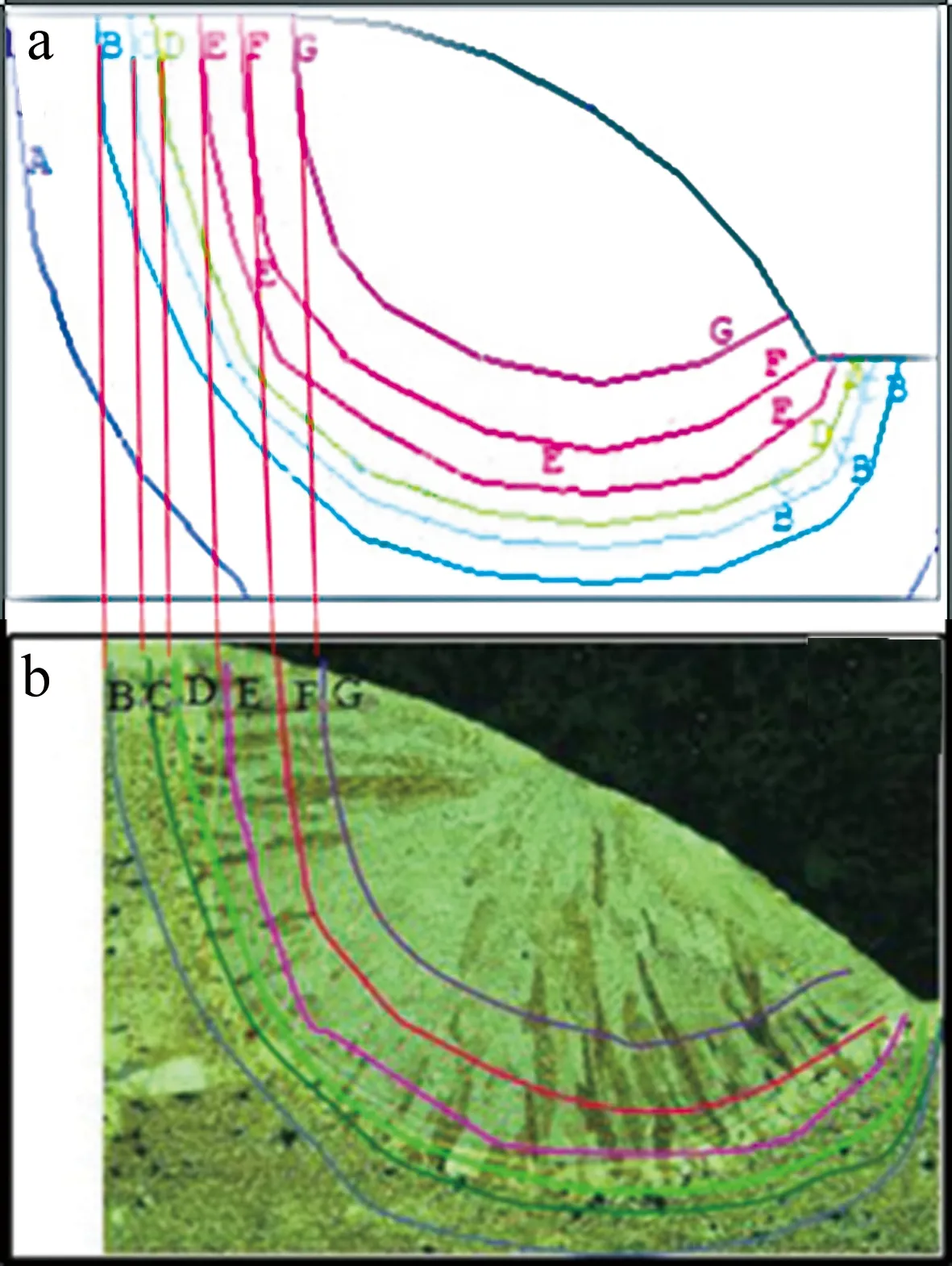

为了判断出合适的因素取值范围,降低试验成本,本文中通过数值仿真模拟分别对激光功率及焊接速率对焊接温度场的影响进行了分析。由图7可知,激光功率2.6kW~3.6kW范围内变化时,激光功率越大,下板熔深、搭接处熔宽也越大。经测量可知,当激光功率从3kW增长为3.6kW时,下板熔深从0.57mm增长为0.8mm,熔宽从2.2mm增长到2.4mm;当激光功率为2.6kW时,试样下板未被熔透,不符合殷瓦合金搭接焊技术要求,因此,激光功率工艺参量范围下限应该比2.6kW大。

Fig.7 Analysis of welding temperature field by laser power

在图8中,焊接速率和下板熔深、搭接处熔宽呈负相关。当焊接速率从0.9m/min增长到1.7m/min时,下板熔深从0.8mm减小到0.26mm,熔宽从2.6mm减小到1.9mm。根据技术要求,选取最优的焊接速率参量为1.1m/min~1.7m/min。

3 正交实验方案

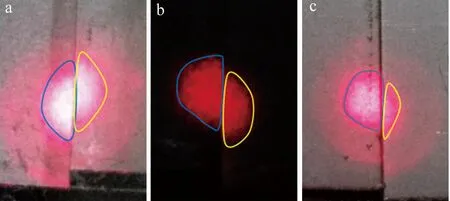

结合数值仿真模拟获得的激光功率、焊接速率工艺参量范围和气孔缺陷抑制方案,正交实验中将激光功率(kW)作为因素A、焊接速率(m/min)作为因素B、离焦量(mm)作为因素C、激光入射角(°)作为因素D、光斑能量分布(即激光光斑落在上板和下板的分布比例)作为因素变量E。光斑能量分布(1∶1;2∶1;4∶1)如图9所示。

Fig.9 Light spot energy distribution

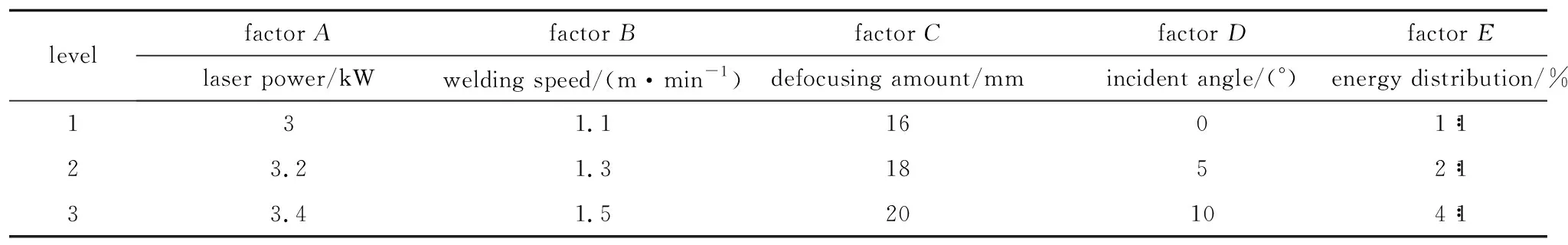

每个因素取3个水平,主要目标函数有下板焊缝的熔深、下板的熔宽和最小半径等。通过仿真模拟结果确定了正交实验的因素水平,表1为三水平五因素正交表。

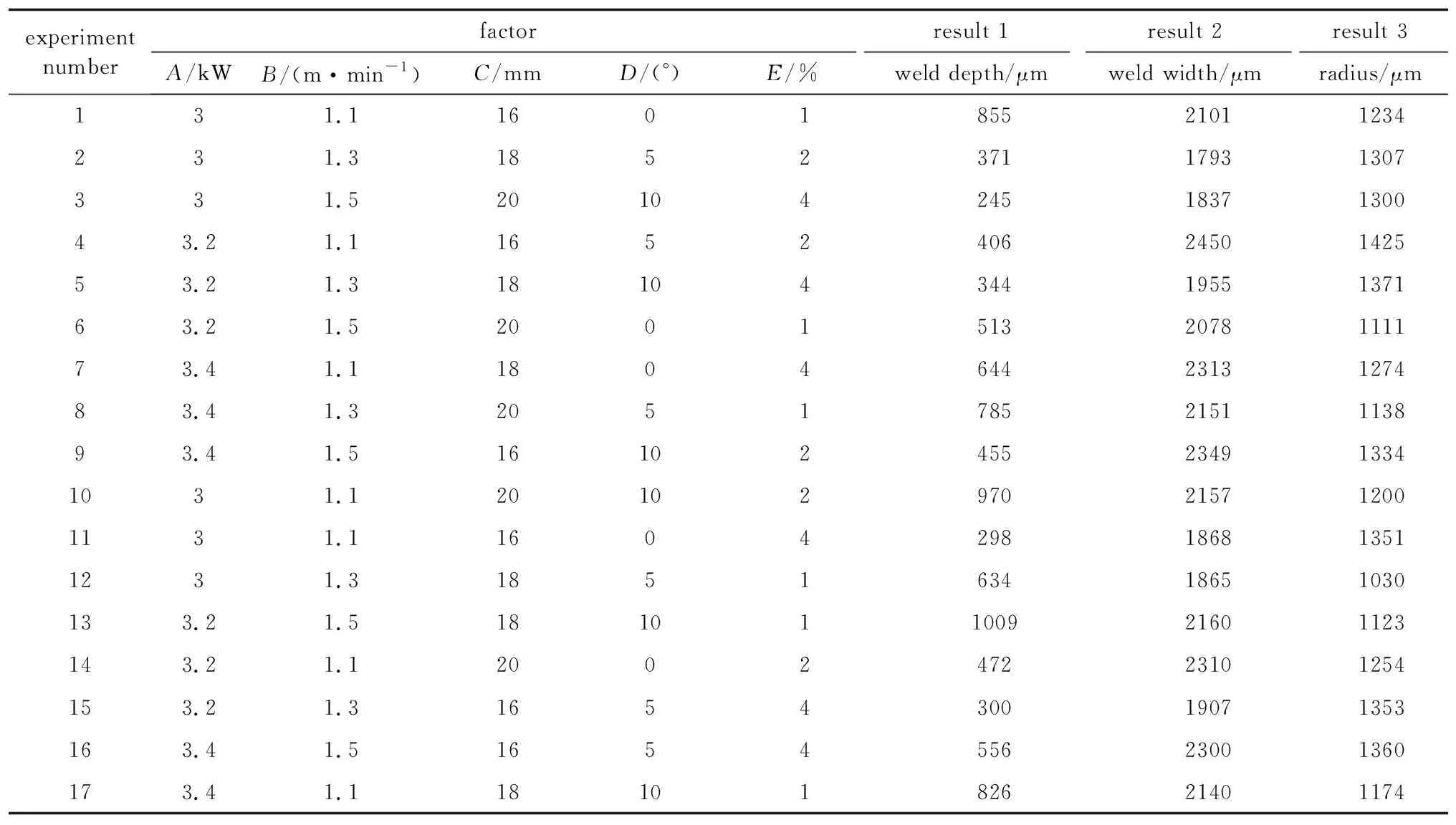

在实验过程中,每个因素做3组实验,取3组实验结果的平均值作为实验结果,以确保表中实验结果的可靠性和准确性,表2为正交试验表。

Table 1 Orthogonal experiment factors and level

Table 2 Orthogonal experiment table

4 结果与讨论

根据表2中的结果,再通过计算可知,对熔深和半径影响最大的均是光斑能量分布,对熔宽影响最大的是激光功率,而对熔深影响最小的是离焦量,对熔宽和半径影响最小的均是入射角。

通过上述分析可知,对殷瓦合金搭接焊焊缝整体形貌(下板熔深、熔宽和聚焦半径)影响最大的是光斑能量分布,然后是焊接速率和激光功率,影响最小的是激光入射角。能量分布对焊缝影响最大的主要原因是不同的能量分布会导致焊接过程中上下板的能量不同,上搭接板获得的能量越大,上搭接板金属熔化的量增多,导致熔融的合金流动性差,使得焊接接头的圆弧半径过小,这样会导致焊缝处出现应力集中,从而形成热裂纹,影响焊缝性能。

在上下板厚度均为1.5mm的殷瓦合金搭接焊技术要求中,有以下3个要求,即下板熔深、熔宽、聚焦半径分别不小于0.2mm,2mm,0.8mm。在实际焊接过程中,熔宽是最难达标的,因此,在选取最优工艺参量时,应将熔宽作为主要衡量标准。基于正交试验的结果,激光功率3.4kW、焊接速率1.3m/min、离焦量+20mm、激光入射角5°、激光光斑能量分布2∶1为最优工艺参量。

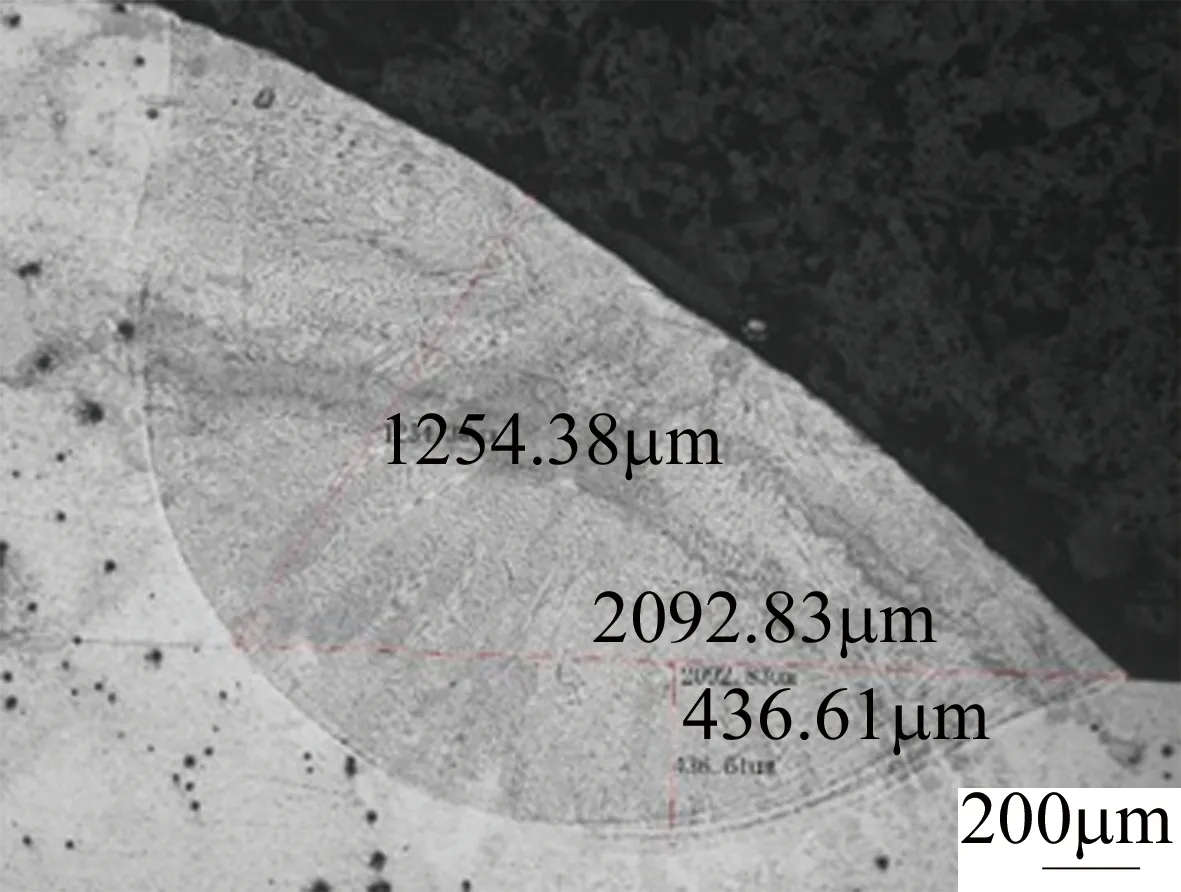

4.1 焊缝宏观形貌图

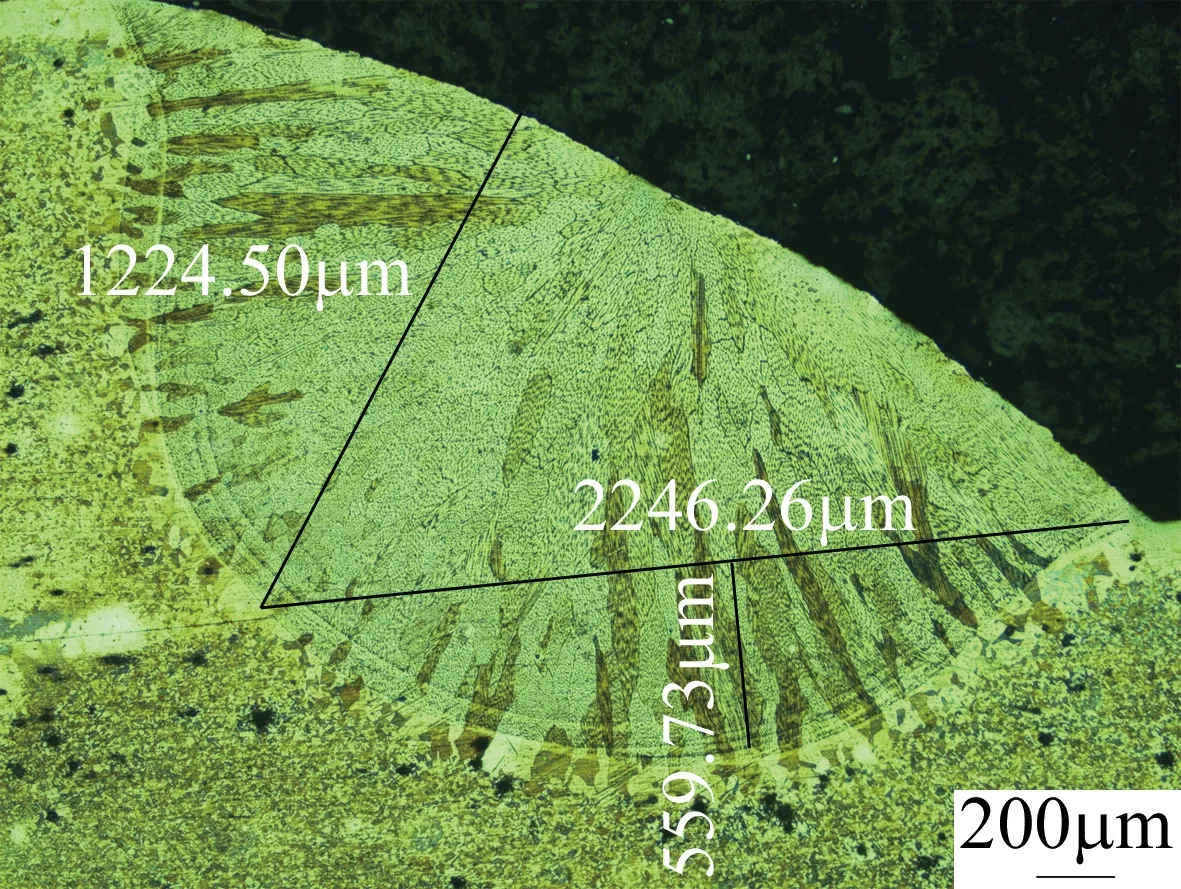

在最优参量下,焊缝的宏观形貌图如图10所示。在该工艺参量下,焊缝均匀连续,表面呈银白色,且无气孔、热裂纹等缺陷。而由图11可知,搭接接头融为一体,无缝隙,焊件下板熔深为559.73μm,熔宽为2246.26μm,半径为1224.50μm,均满足殷瓦合金搭接焊要求。

Fig.10 Macro-morphology of weld

Fig.11 Sectional view of weld

4.2 显微硬度检测

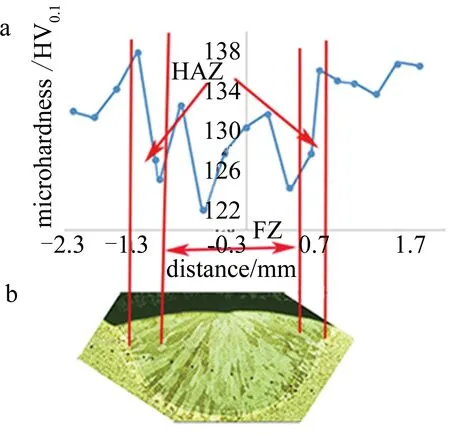

在进行显微硬度测试时,由于试样的厚度较薄,因此进行硬度测试的载荷不易过大,过大将会使得凹坑较大,使得焊缝融合区的打点数过少,故将载荷设为0.1g,加载时间为10s。测试范围将整个焊缝融合区(frozen zone,FZ)包围。由图12a可知,在室温下,母材和焊缝的平均显微硬度分别为134.6HV和128.5HV,焊缝平均显微硬度较下降了约4.1%。由图12b可知,热影响区(heat affect zone,HAZ)的晶粒组织较粗大,故热影响区的硬度低于母材。由于焊缝区的胞状亚晶和枝状亚晶会对硬度产生影响,故焊缝区的显微硬度介于热影响区和母材之间,导致焊缝硬度变化范围较大。

Fig.12 Micro-hardness of each region

4.3 拉伸性能测试

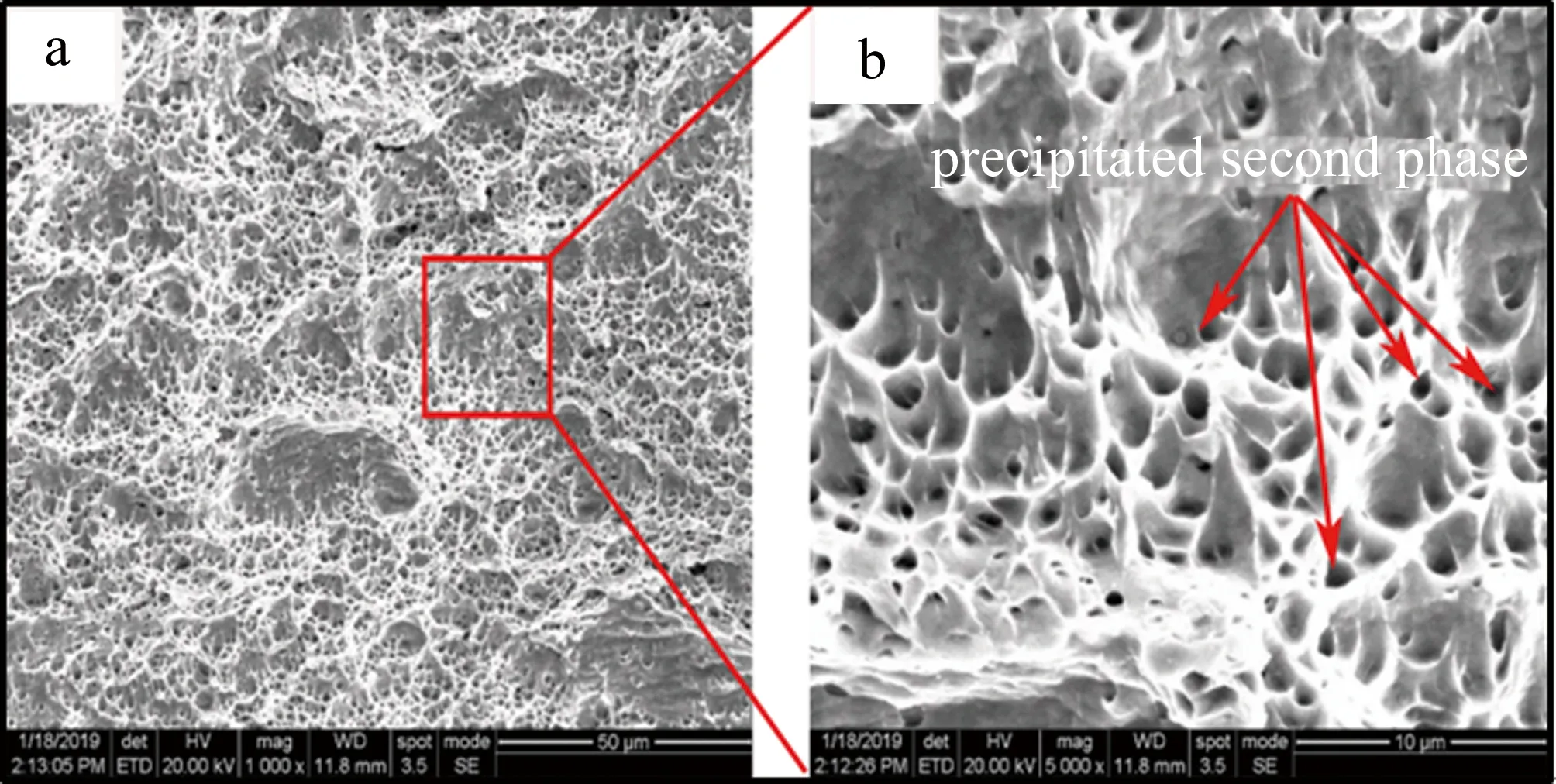

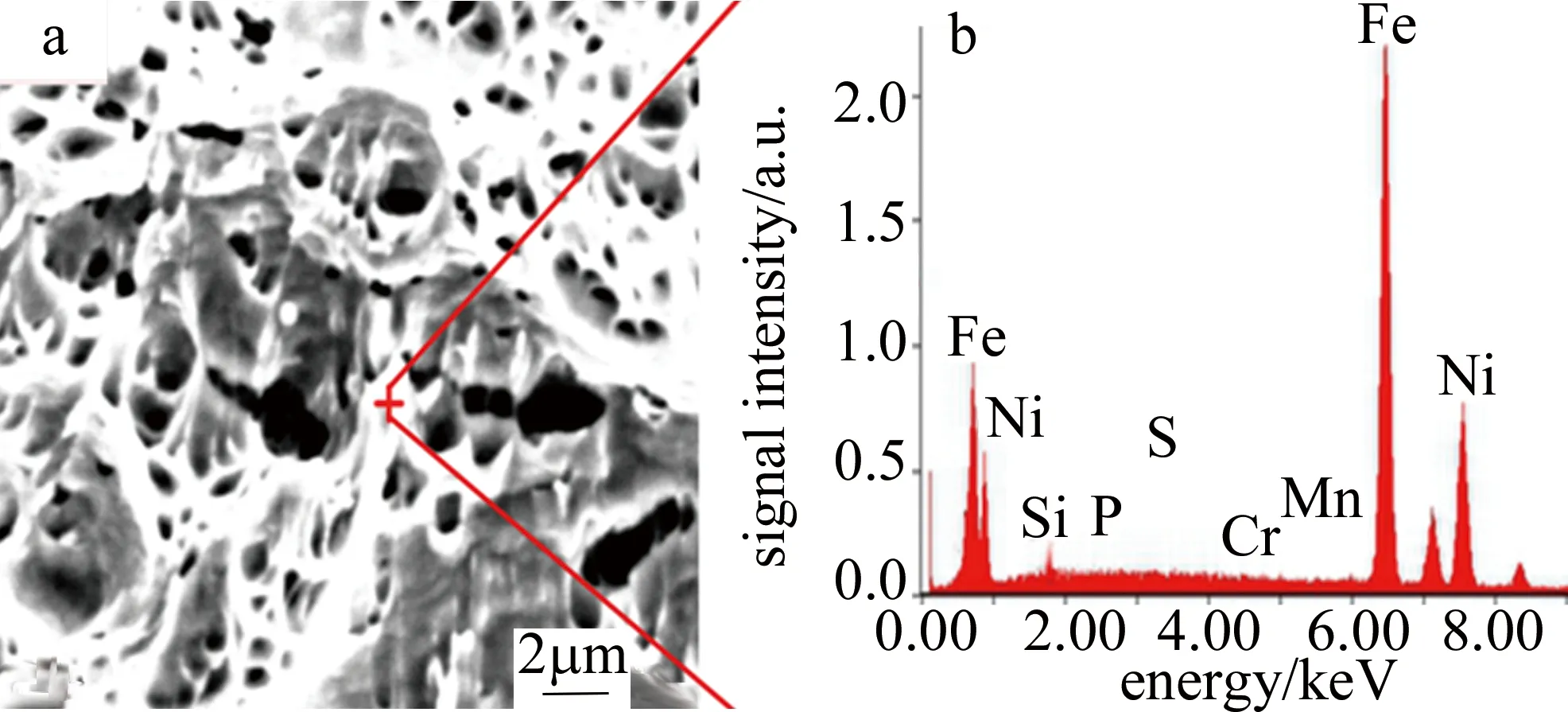

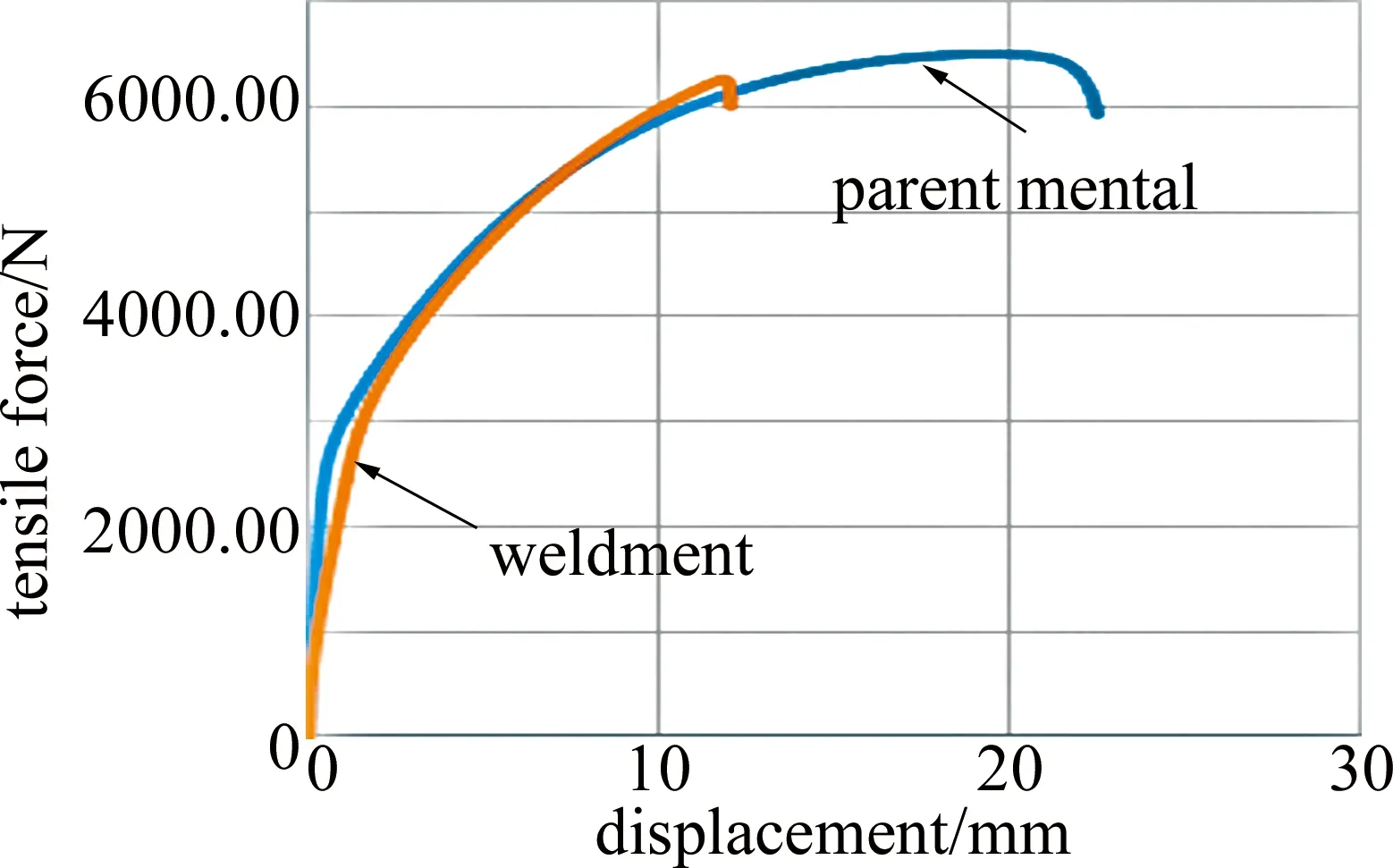

通过扫描电镜,得到焊缝处的拉伸断口显微形貌,图13为断口形貌图。可以看出,焊缝处的断口为典型的韧性断裂。从局部放大图(见图13b)中可以看到,有夹杂物和析出物的存在。由于夹杂物或析出物的存在,更容易导致热裂纹的形成,对焊缝的力学性能造成很大影响。图14为韧窝处的EDS打点示意图和能谱图。通过对比发现,除了韧窝处的Si元素含量较高,其余元素成分及含量母材与韧窝处几乎一致,因此可知,Si元素为析出物之一。图15为拉力随位移变化曲线图。可知母材最大拉伸载荷为6603.78N,位移为19.16mm,拉伸强度为440.25MPa。而最优参量下的焊接试样可以承受的最大载荷为6261.83N,位移为11.87mm,拉伸强度为417.16MPa,拉伸强度高达母材的94.8%。

Fig.13 Fracture appearance

Fig.14 Energy spectrum diagram

Fig.15 Pull changes with displacement

4.4 仿真结果与实验结果对比

将实验结果与仿真结果进行对比分析,验证仿真模拟的准确性。如图16所示,在最优工艺参量下,实验和仿真得到的焊缝截面熔深分别为0.55mm和0.57mm,熔宽为2.246mm和2.2mm,误差均小于0.05mm。由于熔深和熔宽都比较小,测量中易有误差,其次网格划分的精密度也导致了误差的存在。本文中的仿真结果与实验结果之间的误差(0.05mm)远小于网格误差,因此验证了本文中所建立的仿真模型的准确性。

Fig.16 Comparison of experiment result and simulation result

5 结 论

(1)对气孔缺陷产生的原因分析发现,氧气是造成气孔缺陷的主要原因,通过设计气体保护盒,减少空气中的氧气进入熔池,得到无气孔焊件。

(2)通过对激光焊接过程的仿真模拟,分析激光功率和焊接速率对殷瓦合金搭接焊的温度场和焊缝形貌的影响,确定了后续正交试验设计时可以参考的工艺参量范围为:激光功率3kW~3.4kW、焊接速率1.1m/min~1.5m/min。

(3)结合数值仿真模拟结果设计正交实验,并对正交试验结果进行分析,获得了上下板厚度均为1.5mm的殷瓦合金搭接焊最佳的焊接工艺参量,即激光功率3.4kW,焊接速率1.3m/min,离焦量+20mm,激光入射角5°,激光光斑能量分布2∶1。

(4)由显微硬度检测可知,焊缝的平均硬度较母材略有下降,但高于热影响区;通过拉伸检测,焊缝处拉伸断口为韧性断裂,最优参量下的焊件的拉伸强度为417.16MPa,高达母材的94.8%。