钠燃烧试验厂房隔热密封门的设计与分析

2022-03-10聂羽飞

李 阳,聂羽飞

(中国核电工程有限公司河北分公司,河北 石家庄 050000)

钠冷快中子反应堆以液态金属钠为冷却剂。液态金属钠暴露在空气中时易引起燃烧。钠燃烧安全问题是钠冷快中子反应堆设计的基准事故之一[1-2]。钠在空气中的着火点由空气湿度决定,一般为140~340℃。若钠为喷雾状态,则其可能在120℃时起燃[3]。由于钠的化学性质非常活泼,一旦发生泄漏事故,钠自身所含的热量和燃烧过程中释放的热量会使厂房内的温度和压力显著升高。雾状钠燃烧是反应堆安全的主要威胁,其主要危害是在火灾早期瞬间产生高温和高压,从而对建筑物造成破坏[2,4-5]。考虑到厂房内常有人员和设备进出以及厂房对防火隔热与承压密封的需求,应设计一种具备隔热、密封功能的特种门。

在核工程中根据工况的不同,特种门可分成多个类型,比较常见的有生物屏蔽门、气密门、水密门、人员闸门、设备闸门和防火门等。其中,生物屏蔽门是基于厂房内部辐射区的划分,为保证人员活动区域处于低剂量辐射状态而特殊设计的特种门[6-7]。气密门或水密门适用于有气密性或水密性要求的厂房,当气密门或水密门关闭时,厂房在压力差的作用下保持密封状态[8-9]。人员闸门是核反应堆安全壳上的重要贯穿件,在反应堆正常运行或停堆换料期间,打开人员闸门可供人员或小型设备进出;在事故工况下,其还可作为人员紧急撤离的出口[10]。设备闸门是核电厂建造阶段以及整个核电厂寿期内大型设备进出核反应堆安全壳的唯一通道[11]。防火门作为防火区边界的一部分,是保证防火区有效的关键部件,也是加强实体分隔的重要部分。由于受使用场合特殊的限制,对防火门的强度、耐腐蚀性等有严格的要求[12-13]。

钠燃烧试验厂房的极限工况如下:最高温度为280℃,最高压力为0.3 MPa,泄漏率不大于0.1%V m3/h(V为厂房体积)。针对钠燃烧试验厂房的极限工况及其常用特种门的特点,笔者拟设计一种新型的隔热密封门。

1 隔热密封门结构设计

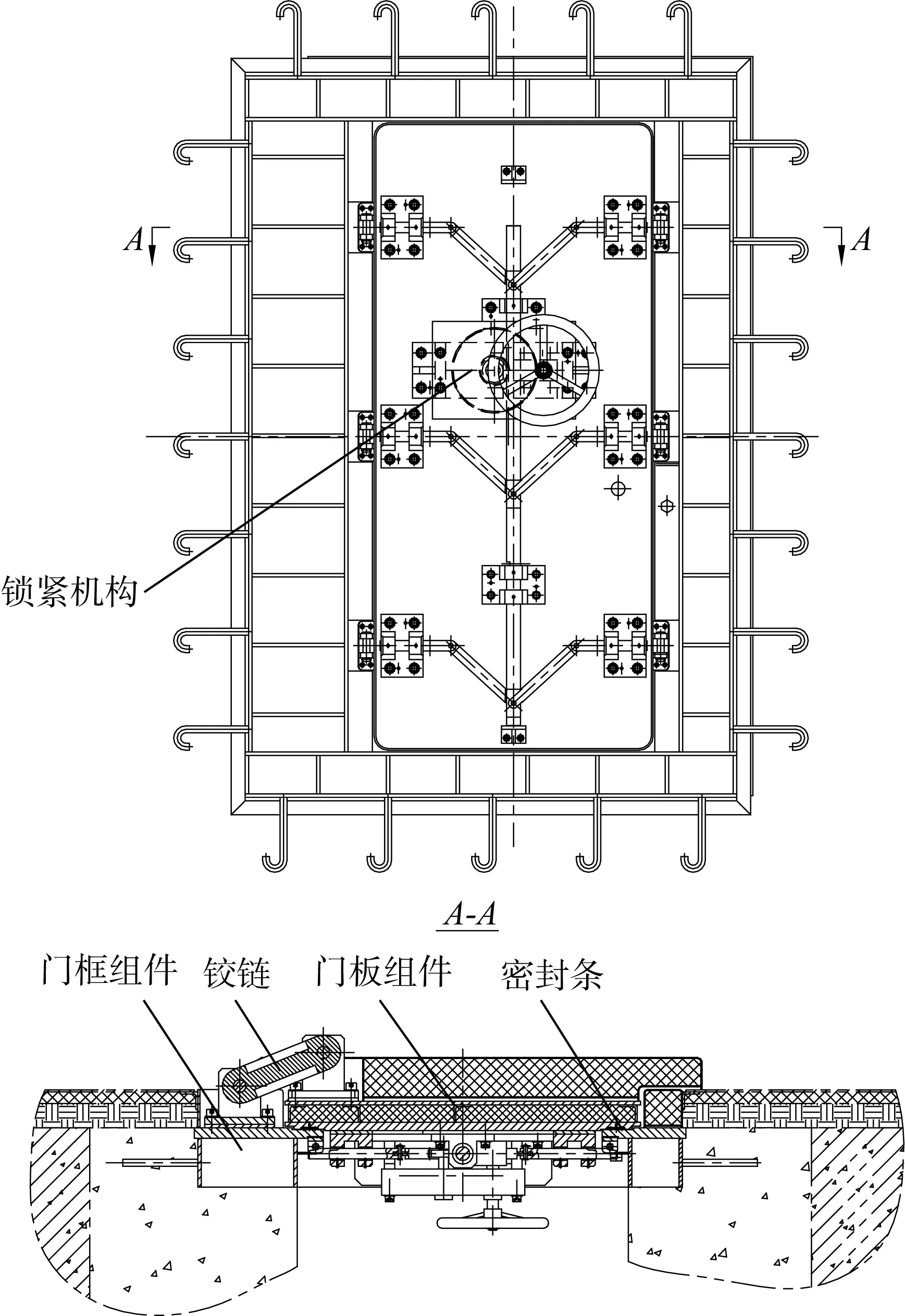

以净通行尺寸(长×宽)为1 800 mm×800 mm为基础,设计了一种结构为多锁紧点、快速启闭的平开式隔热密封门[14],其主要由锁紧机构、门板组件、门框组件、铰链和密封条等零部件组成,如图1所示。

图1 隔热密封门结构示意Fig.1 Structure diagram of heat insulation sealing door

1.1 锁紧机构

锁紧机构采用二级齿轮带动齿条和多连杆的传动结构,通过转动手轮带动齿轮、齿条二级传动,由齿条带动连杆移动,以推动压紧杆压紧门框上的支座,从而实现门板的锁紧功能。所设计的锁紧机构通过转动手轮,使得6个锁紧点同时锁紧,且对密封条的压缩量均匀。此外,仅通过转动手轮即可完成隔热密封门的开启和关闭,操作方便且快捷,便于人员和设备的进出。

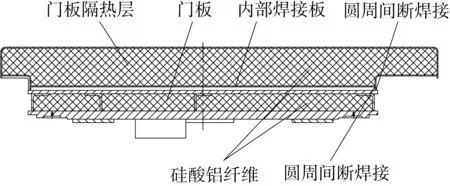

1.2 门板组件

门板组件由门板和门板隔热层两部分组成,其结构如图2所示。其中:门板主要用于承受试验压力,以保证钠焰不会外泄,同时用于安装锁紧机构和密封条;门板隔热层主要用于整体隔热。门板隔热层由薄不锈钢板弯折拼接制成,其内部空腔填满硅酸铝纤维隔热材料。为使门板隔热层不受试验厂房内压力的影响,其内部焊接板开有一定数量的通气孔(本文中共开有8个直径为4 mm的通孔),以使门板隔热层内部空腔与外界连通。同时,门板隔热层间断焊接于门板上,使得门板连接处空腔也与外界连通。由于钠燃烧试验在厂房的中间进行,通过空气导热的效率远低于通过金属导热的效率,因此本文主要考虑门板对试验厂房内侧的传热情况。

图2 门板组件结构示意Fig.2 Structure diagram of door panel assembly

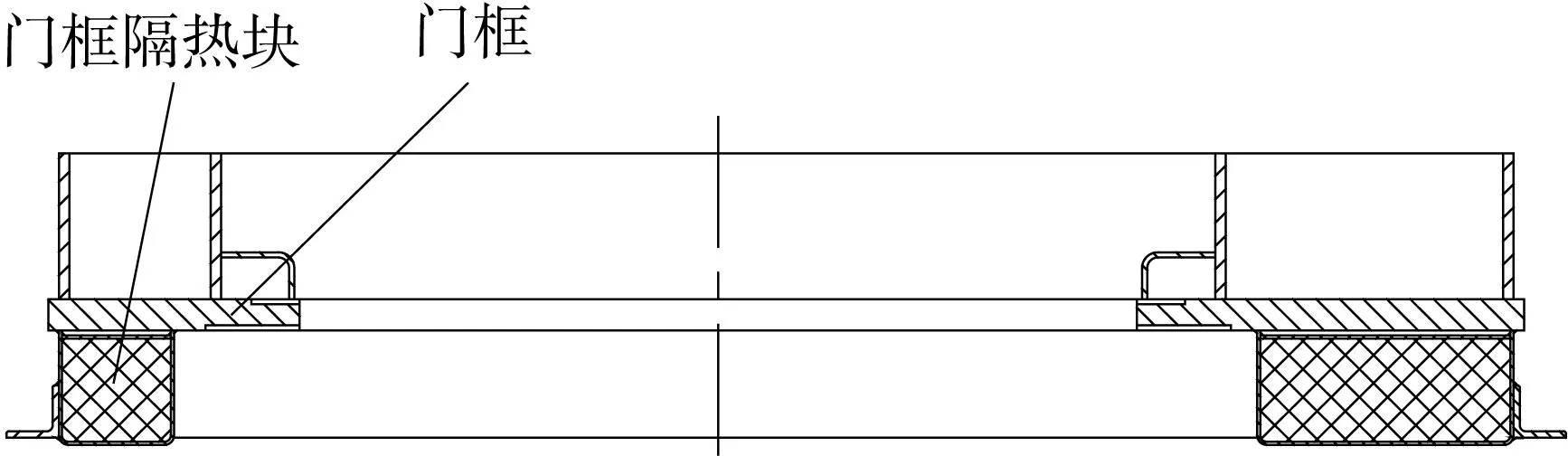

1.3 门框组件

门框组件由门框和门框隔热块组成,其结构如图3所示。其中:门框由1块厚不锈钢板背面焊接碳钢框架制成,碳钢框架的焊接增大了门框的刚度;门框正面两边均设有隔热块。门框隔热块由薄不锈钢板拼接制成,其内部空腔填满硅酸铝纤维隔热材料,以增强门框的隔热性能;门框隔热块内部焊接板间断焊接于围板上,且围板间断焊接于门框上,以使门框隔热块不受试验厂房内压力的影响。

图3 门框组件结构示意Fig.3 Structure diagram of door frame assembly

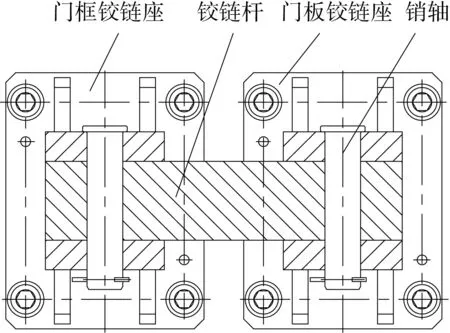

1.4 铰链

所设计隔热密封门上、下各安装了1个铰链。铰链主要由门板铰链座、门框铰链座、铰链杆和销轴等组成,其结构如图4所示。由于钠燃烧试验厂房内的压力较高,对密封条的压紧要求较高。将铰链设置为双轴形式,一方面方便门板的开启和关闭,另一方面可增加对门板的调整量,以保证对密封条的均匀压紧,提高密封性。

图4 铰链结构示意Fig.4 Structure diagram of hinge

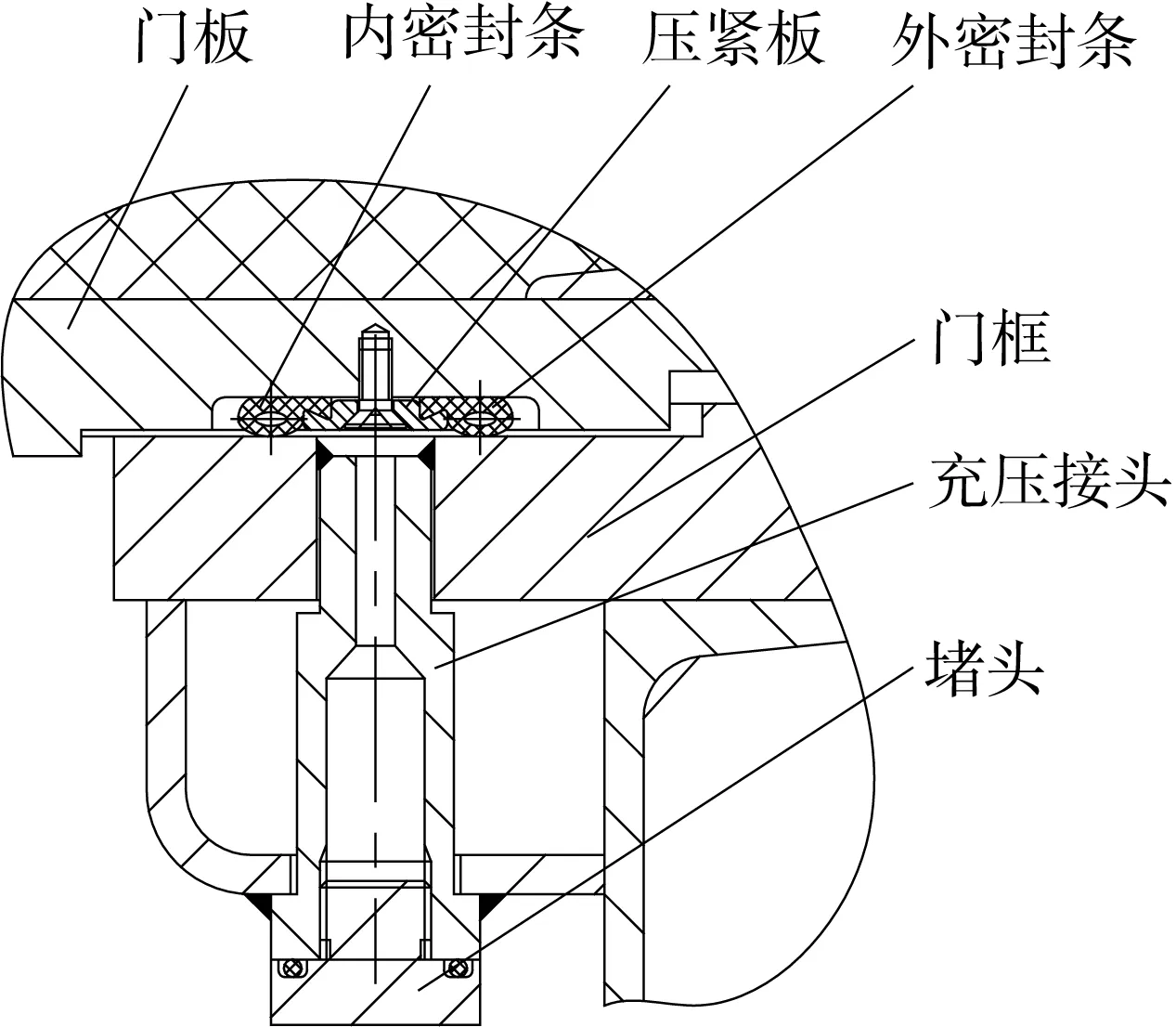

1.5 密封条

密封条通过压紧板安装在门板上。由于钠燃烧试验厂房对密封性的要求较高,须增大密封条的压缩量,以保证密封效果。同时,为了便于隔热密封门的现场试验,将密封条设计为双道空心结构,并在门框上设置充压接头,方便在现场安装调试隔热密封门时对密封条的空心结构进行充压,以验证其密封性能。密封条的结构及其安装情况如图5所示。

图5 密封条结构及安装示意Fig.5 Structure and installation diagram of sealing strip

2 隔热密封门关键部件设计分析

2.1 锁紧机构设计分析

为了保证隔热密封门关闭后,可通过转动手轮来使密封条的压缩量达到设计要求,须对锁紧机构中的齿轮副进行设计分析,并通过计算其接触疲劳强度和弯曲疲劳强度来验证其设计的合理性。

经查询厂家资料,所选空心密封条每10 mm被压缩2 mm所需施加的力F≈8 N;外密封条的展开长度L1=5 640 mm,内密封条的展开长度L2=5 400 mm。查询机械设计手册[15]可知,人机工程学中常用的手轮用双手操纵时所需的作用力推荐值为60 N,不常用的手轮用双手操纵时所需的作用力推荐值为250 N,本文取双手操作手轮的作用力F人=100 N。

根据对锁紧机构的受力分析,将内、外2条密封条均匀压缩2 mm所需施加的力F总为:

本文隔热密封门的锁紧机构共有6个锁紧点,则每个锁紧点的压紧力

锁紧机构中每个锁紧点的压紧力F单均来源于压紧杆的推力F压。某一锁紧点的受力分析如图6所示。

图6 锁紧机构中某锁紧点的受力分析示意Fig.6 Schematic diagram of force analysis of a locking point in locking mechanism

由图6可知,压紧杆端面倾斜角度α=15°,则单根压紧杆沿水平方向的推力F压=F单×tanα=1 472 N×tan 15°≈395 N。此外,在压紧杆移动过程中,压紧座对压紧杆有摩擦力,取两者间的动摩擦系数μ=0.1,因此压紧杆沿水平方向的实际推力F压实为:

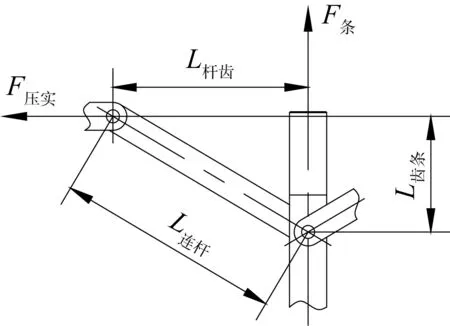

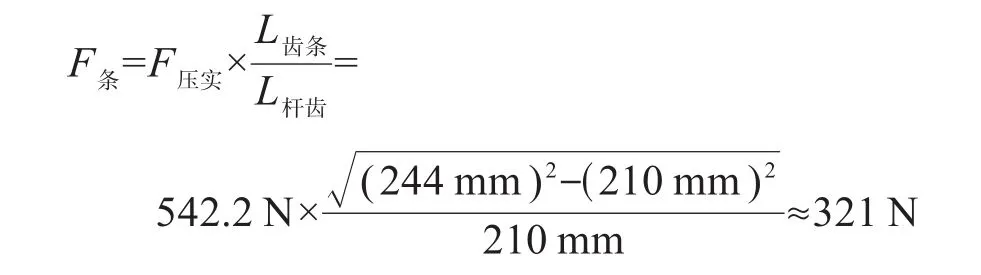

压紧杆的压紧过程为:齿轮带动齿条向上移动,齿条移动带动连杆移动,进而推动压紧杆完成压紧。对齿条进行受力分析,如图7所示。其中,连杆长度L连杆=244 mm;当压紧杆受力时,压紧杆受力点与齿条的距离L杆齿=210 mm。

图7 齿条受力分析示意Fig.7 Schematic diagram of force analysis of rack

由图7可知,齿条推动单根压紧杆所需的作用力F条为:

锁紧机构中共有6根压紧杆,均由同一齿条推动,则齿条所需施加的总作用力F条总=6×F条=6×321 N=1 926 N。

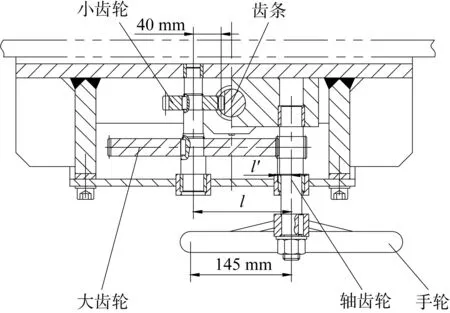

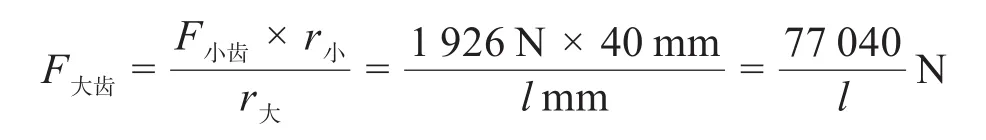

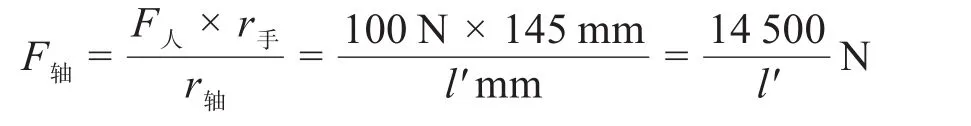

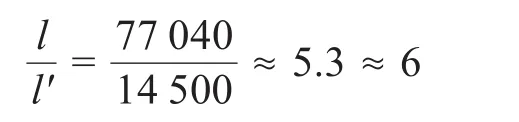

根据齿条的受力情况,计算齿轮副的传动比i。齿轮副的结构如图8所示。设小齿轮的分度圆半径r小=40 mm,模数m小=4,齿数z小=20;手轮半径r手=145 mm;大齿轮的分度圆半径r大=l mm,齿数z大=a;轴齿轮的分度圆半径r轴=l′mm,齿数z轴=b。

图8 锁紧机构中齿轮副的结构示意Fig.8 Structure diagram of gear pair in locking mechanism

根据由齿条和小齿轮组成的啮合齿轮副间受力相等可得,小齿轮所受的力F小齿=1 926 N。鉴于小齿轮和大齿轮位于同一根轴上,即小齿轮与大齿轮的力矩相等,则大齿轮啮合处所受的力F大齿为:

同理,基于双手操作手轮所需作用力F人=100 N,根据轴齿轮与手轮的力矩相等(F轴×r轴=F人× r手)可得,轴齿轮所受的力F轴为:

根据由轴齿轮与大齿轮组成的啮合齿轮副间受力相等,可得:

因此,轴齿轮与大齿轮间的传动比i为:

根据隔热密封门的结构和安装情况,初步确定大齿轮的齿数z大=121,模数m大=2 mm。

当压紧杆压紧时,齿条的进给量为121 mm,根据传动比i=6可知,开启和关闭隔热密封门时约需转动手轮3圈。

根据上述计算结果,对由大齿轮与小齿轮组成的齿轮副进行强度校核计算。选取的各项参数如下:传递转矩T=14.5 N·m,大齿轮转速n1=10 r/min,小齿轮转速n2=1.65 r/min,传动比i=6.05,齿顶高系数h*a=1.00,顶隙系数c*=0.25,压力角a*=20°;原动机载荷特性为轻微振动,工作机载荷特性为均匀平稳。根据《直齿轮和斜齿轮承载能力计算》(GB/T 3480.5—2021)校核[16],大齿轮和小齿轮的接触疲劳强度和弯曲疲劳强度均满足设计要求。

2.2 门板组件隔热计算分析

门板隔热层分为围护层和隔热层,其中围护层的材料为0Cr17Ni12Mo2,其厚度δ1=0.003 m,导热系数λ1=48 W/(m·℃);隔热层的材料为硅酸铝棉,其厚度δ2=0.110 m,导热系数 λ2=0.153 W/(m·℃ )[15]。

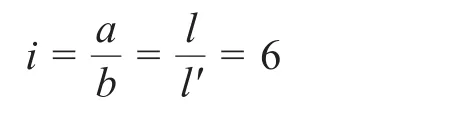

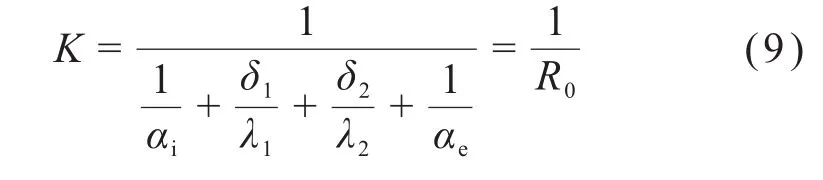

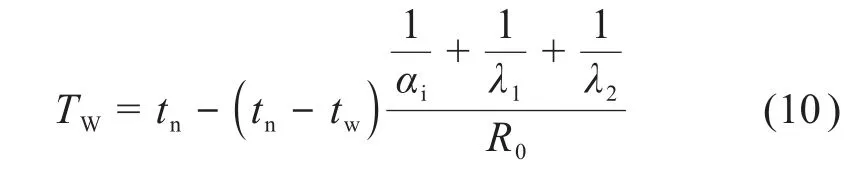

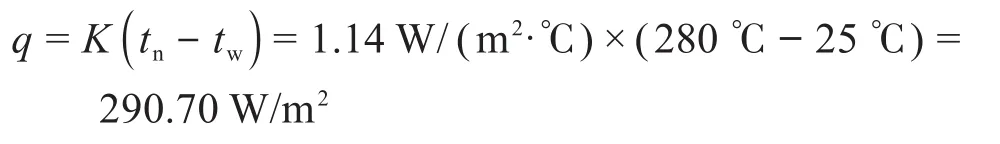

在实际计算中,一般取围护层内表面的换热系数αi=8.7 W/(m2·℃ ),隔热层外表面的换热系数αe=23.3 W/(m2·℃)。门板隔热层热侧温度tn=280℃,预设门板隔热层冷侧温度tw=25℃。门板隔热层的传热系数K为:

其中:R0为门板隔热层的总传热阻,m2·℃/W。

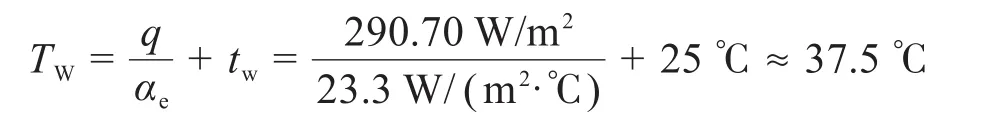

将上述各参数的值代入式(9),可得传热系数K=1.14 W/(m2·℃)。由此可得,门板隔热层外表面的温度TW为:

将各参数的值代入式(10),计算得到TW≈37.5℃。

门板隔热层的散热量q为:

而根据散热量q计算门板隔热层外表面温度TW:

通过2种方法计算得到的门板隔热层外表面的温度相等,由此可认为上述结果正确,即门板隔热层外表面温度约为37.5℃。

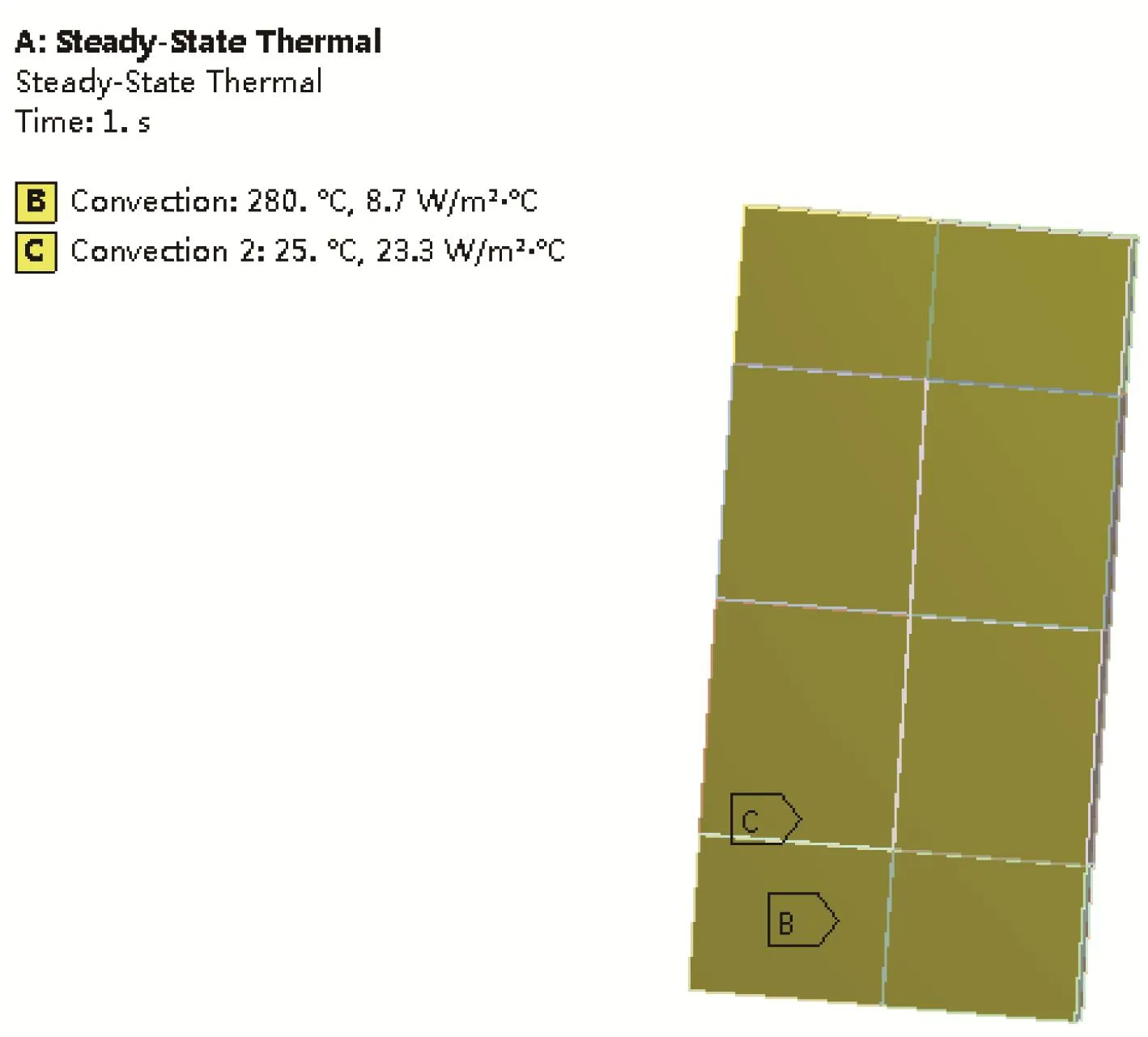

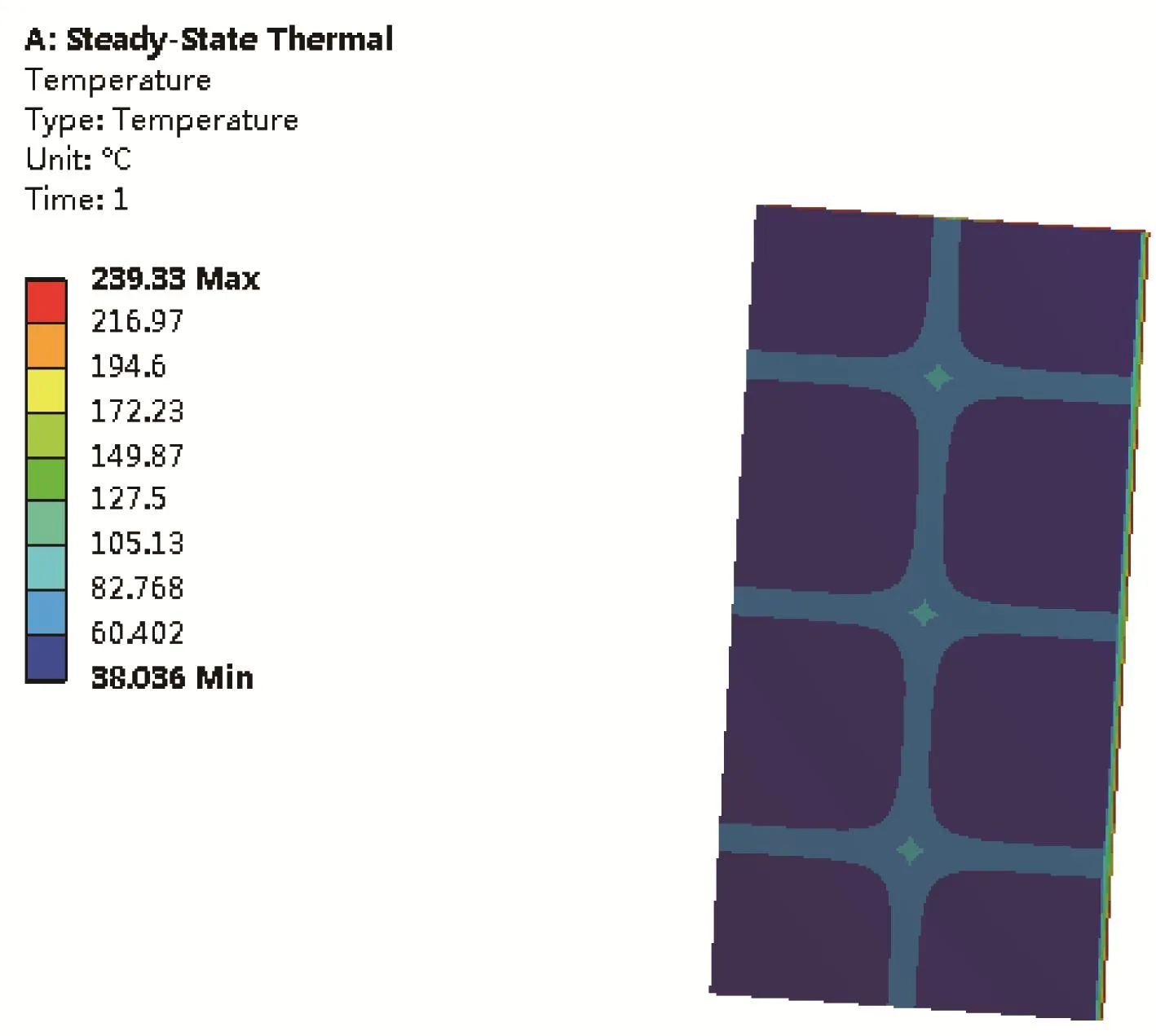

由于门板隔热层中设有型钢肋条以进行加固,门板隔热层可能通过肋条传热,从而导致肋条处温度较高。为了进一步验证门板隔热层的隔热性能,通过力学计算软件进行进一步分析。首先利用Catia三维软件构建门板隔热层的三维模型,并将其导入ANSYS软件中建立相应的传热模型,如图9所示;然后利用ANSYS软件中的传热计算模块对门板隔热层的温度分布情况进行计算,结果如图10所示。

图9 门板隔热层传热模型Fig.9 Heat transfer model of door panel insulation layer

图10 门板隔热层温度分布云图Fig.10 Nephogram of temperature distribution of door panel insulation layer

由图10可知,由于隔热材料的作用,门板隔热层外表面的最低温度为38℃,与上述理论计算结果基本相同。但是由于围护层中肋条的影响,门板隔热层与肋条连接处的温度约为100℃。为了消除门板隔热层中肋条处温度较高的影响,将门板隔热层的围护层温度较低处设为凸台形式,凸台与门板进行间断焊接,以减少热传导。

2.3 密封条选型分析

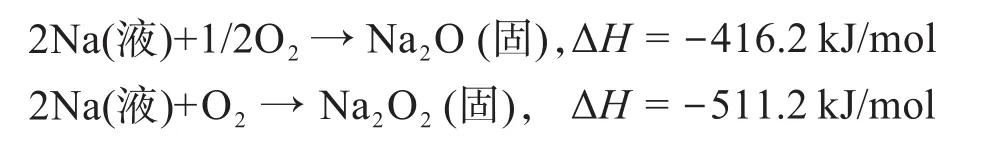

钠燃烧时,高温液态钠与空气中的氧气发生反应并生成氧化钠(Na2O)和过氧化钠(Na2O2),其热化学方程式如下[17]:

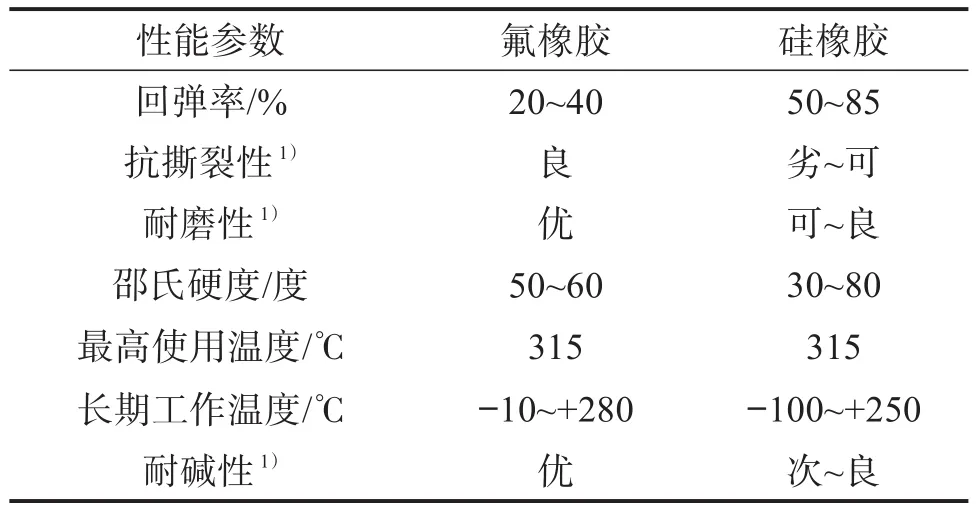

根据钠燃烧试验厂房的极端工况,热传递后隔热密封门热侧的温度为280℃,则可选氟橡胶和硅橡胶这2种高温性能良好的材料作为密封条的材料。查询机械设计手册[15]可知,上述2种橡胶的综合性能如表1所示。

表1 氟橡胶和硅橡胶的综合性能Table 1 Comprehensive performance of fluororubber and silicone rubber

钠燃烧生成的氧化物遇水或遇湿反应生成具有强碱性的氢氧化钠[18],后期清理时会对厂房内结构产生强碱腐蚀。对比氟橡胶和硅橡胶的综合性能,密封条材料选择耐碱性和耐高温性能更优的氟橡胶。

2.4 关键部件强度分析

1)门板。

在钠燃烧试验厂房的极限工况下,隔热密封门在承受280℃高温的同时还要承受0.3 MPa的高压。鉴于隔热密封门的主要承压部件为门板,现利用ANSYS软件对门板进行有限元仿真分析。

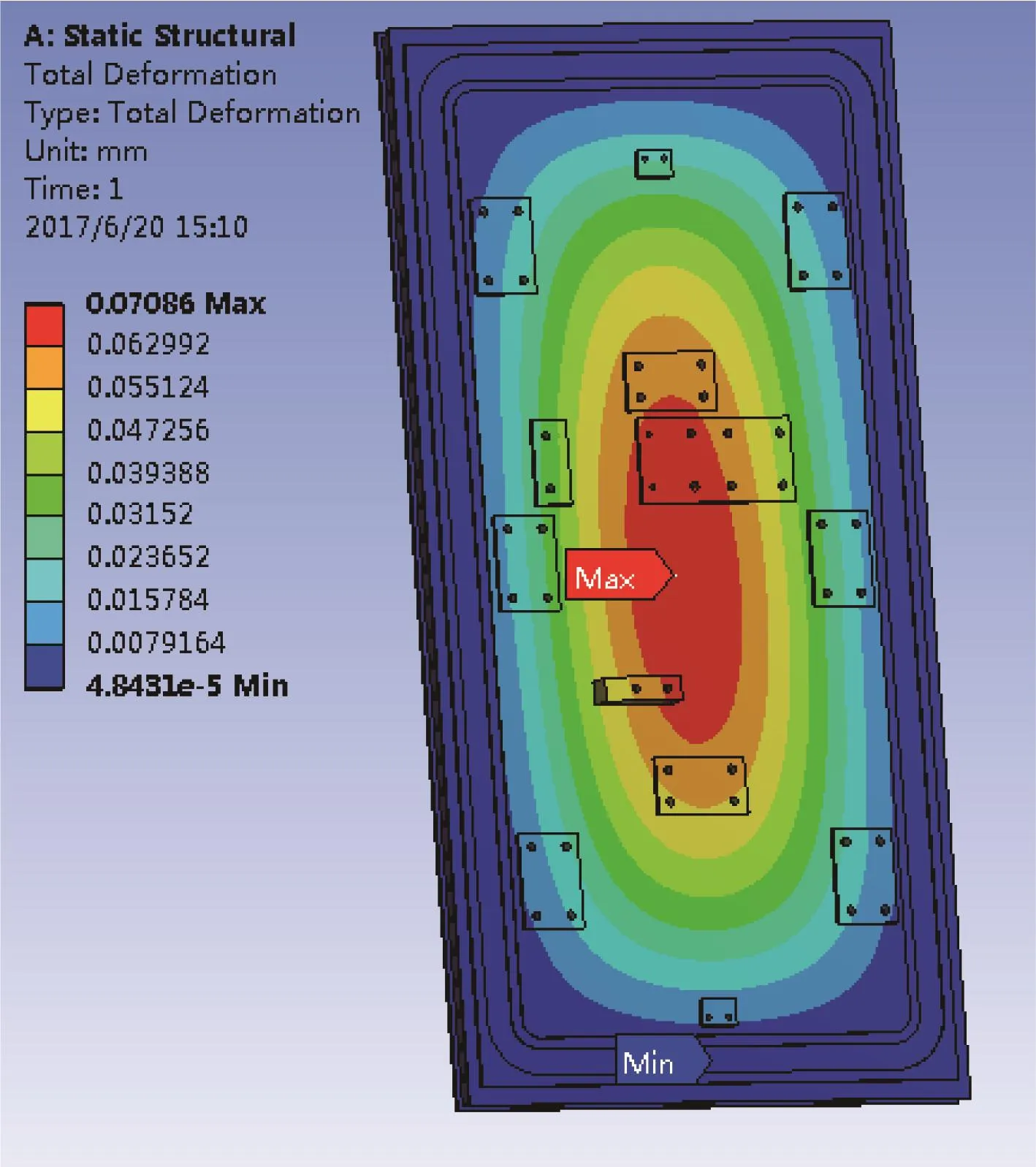

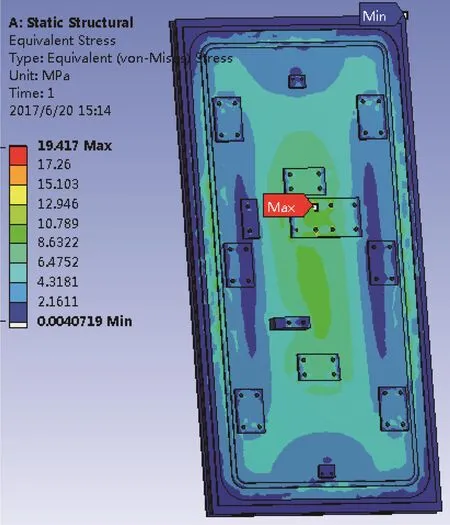

利用Catia三维软件构建门板三维模型,门板的长度为2 038 mm,宽度为1 020 mm,厚度为20 mm。在门板背面焊接由角钢组成的型钢框架,并再焊接1块10 mm厚的钢板以组成门板组件;门板空腔内填满硅酸铝纤维。门板采用0Cr17Ni12Mo2不锈钢制作,该材料在300℃环境中的最大许用应力为118 MPa,弹性模量为1.77×1011MPa,泊松比为0.3。在有限元模拟时,沿门板正向施加0.3 MPa载荷,门板正面密封条安装位置处添加与受力方向一致的位置约束和位移约束,门板的环境温度设为280℃。通过仿真计算得到门板的总变形云图和等效应力云图,分别如图11和图12所示。

图11 门板总变形云图Fig.11 Nephogram of total deformation of door panel

由图11可以看出,门板中心位置处的变形最大,变形量为0.07 mm,说明门板产生的变形很小,几乎不会对安装在门板上的锁紧机构产生影响。由图12可以看出,门板所受的最大等效应力约为19.5 MPa,位于门板上垫板螺纹孔处;门板中心处的最大等效应力约为12.0 MPa。门板所受的等效应力小于材料的最大许用应力,说明其强度设计满足要求。

图12 门板等效应力云图Fig.12 Nephogram of equivalent stress of door panel

2)压紧杆。

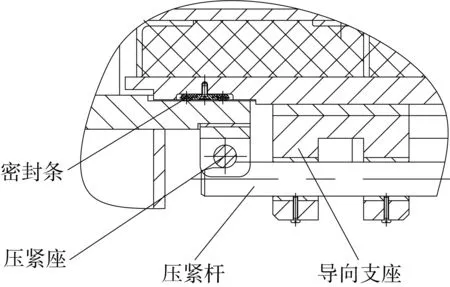

压紧杆压紧时的状态如图13所示,压紧杆通过挤压压紧座,进而压缩密封条。压紧杆一端承受压紧座的反作用力,另一端承受导向支座的支撑力。压紧杆采用0Cr17Ni12Mo2不锈钢制作。

图13 压紧杆压紧状态示意Fig.13 Schematic diagram of pressing state of compression rod

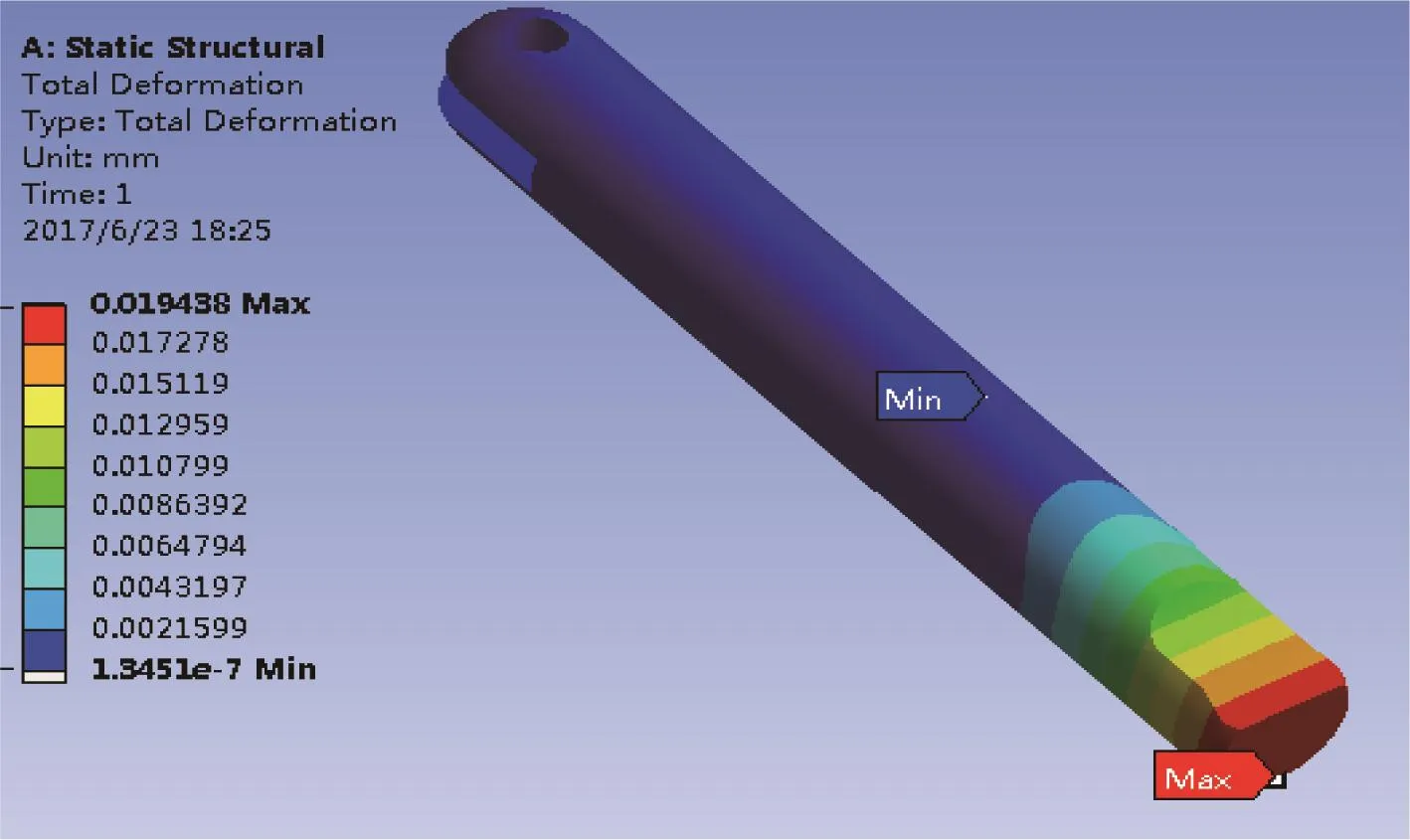

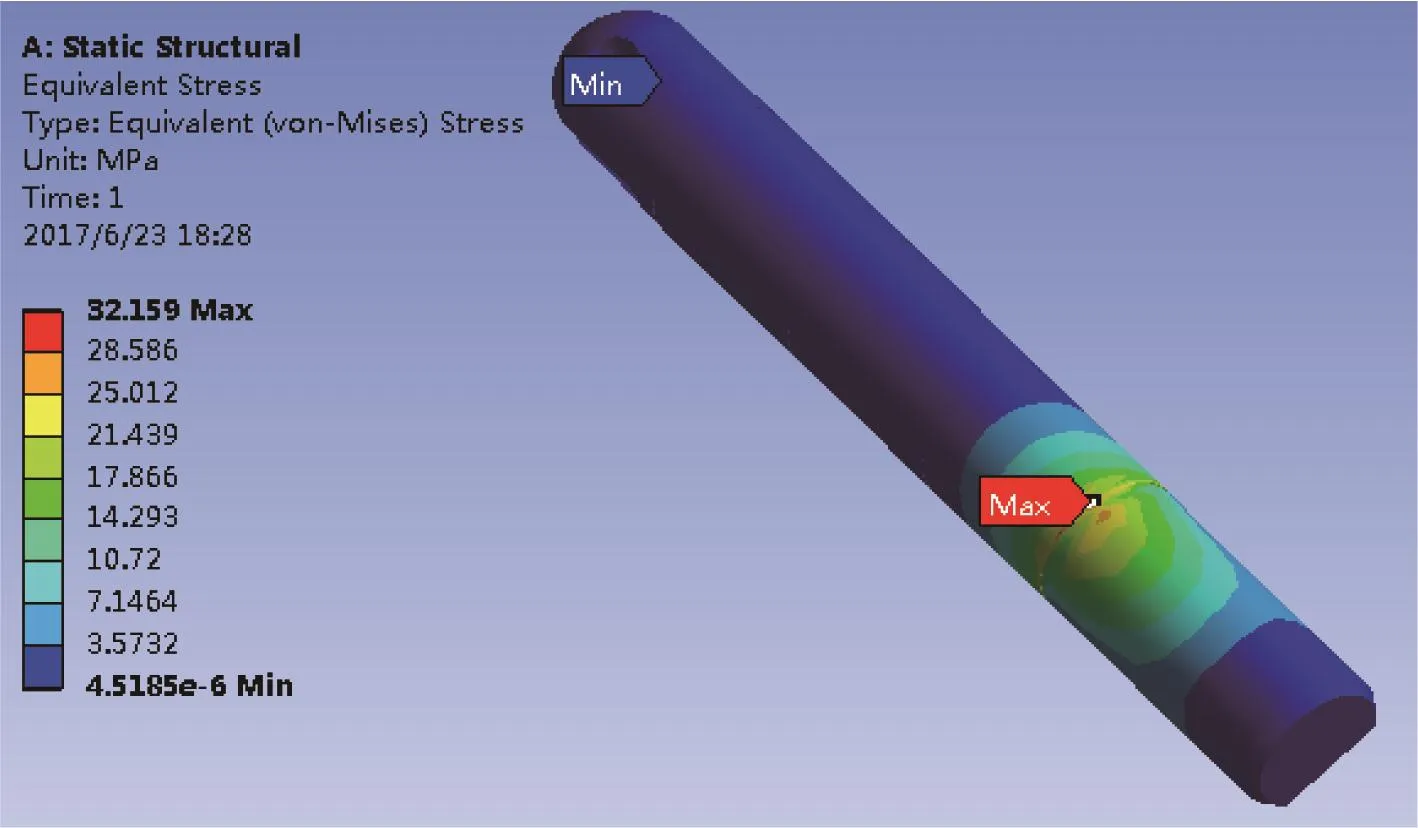

由上文分析可知,单个锁紧点所受的压紧力由压紧杆产生。在对压紧杆进行有限元模拟时,保留其轴向自由度,限制其余2个方向的自由度;设压紧杆的环境温度为280℃。通过仿真分析得到压紧杆的总变形云图和等效应力云图,分别如图14和图15所示。

图14 压紧杆总变形云图Fig.14 Nephogram of total deformation of compression rod

由图14可以看出,压紧杆变形最大处位于其端部,变形量约为0.02 mm,说明压紧杆的变形非常小,不会影响密封条的压缩。由图15可以看出,压紧杆的最大等效应力出现在压紧杆与导向支座接触面的断口处,为32.2 MPa。压紧杆所受的最大等效应力小于材料的最大许用应力,说明其强度设计满足要求。

图15 压紧杆等效应力云图Fig.15 Nephogram of equivalent stress of compression rod

3 样机试验

为了进一步验证新型隔热密封门结构设计的合理性和可靠性,制作了隔热密封门样机,如图16所示。设试验环境为常压,温度为32℃。通过试验发现,当加热到280℃时,门板组件冷侧温度为40℃;当室内外压差为5 kPa时,隔热密封门密封条空腔内空气的泄漏率为0.001 m3/h;当室内外压差为8 kPa时,隔热密封门密封条空腔内空气的泄漏率为0.002 m3/h,满足钠燃烧试验厂房的泄漏率要求。试验结果表明,所设计的隔热密封门结构合理,运行可靠。

图16 隔热密封门样机Fig.16 Heat insulation sealing door prototype

4 结论

本文基于钠燃烧试验厂房的实际工况,研发了一种新型隔热密封门,并将其作为高温承压厂房边界的一部分。所设计的隔热密封门既能够满足试验装置安装、检修和运行过程中相关设备及工作人员的进出需求,又能承受设计基准事故的载荷,保证了厂房的隔热性、安全性和承压密封性。经实践证明,该隔热密封门已成功应用于钠燃烧试验厂房,可为今后相似设备的研发提供指导意义。