污泥脱水精确控制系统的设计和应用

2022-03-10赵林辉林莉峰尹希勤

赵林辉,林莉峰,尹希勤

(1.上海市政工程设计研究总院<集团>有限公司,上海 200092;2.上海择希环保工程有限公司,上海 200092)

当前,物联网、移动互联网、3S技术、云技术、智能与智慧技术不断发展,在各应用领域带来了新的信息技术应用革命。智慧水务将为城市提供更为优质的供排水服务以及防汛排涝、水质污染管控与环境保护、防灾减灾等公共服务,同时提升水务部门工作能效与工作质量,管控与及时处理各种应急水务事件,提升水务服务水平与满意程度,优化资源配置,实现各类水务活动的数据化、信息化与智慧化管理,保障水务服务[1]。智慧水务不仅可以自行采集相关水务数据和信息,而且可以对深度进行分析,其中智能化系统具有可控制功能,使水务系统的智慧程度大大提升,如同安装了网络神经系统,可实现供水服务的标准化、调度的智能化以及管理的精细化。在网络、物联网技术和信息资源等的充分利用下,服务效能得以有效提升,资源也得到了有效地整合和共享,可以方便全面和动态化管理供水设施,对管网关键点进行实时监控,一旦发现异常情况即采取报警措施,同时还可以减少能源消耗和资源浪费,充分促进水务运维管理效率和质量提升。

白龙港污水处理厂处理能力为2.8×106m3/d,污泥产量为448 t DS/d,新建污泥处理处置二期工程采用“脱水+干化+焚烧+烟气处理”工艺系统,其中脱水系统处理量为378 t DS/d,折合含水率80%污泥量为1 890 m3/d。脱水系统将浓缩污泥离心脱水至含水率80%以下,以便后续污泥的干化和焚烧。脱水系统在整个工艺处理系统的最前端,其运行效果对后续干化焚烧处理工艺能否顺利达标、达产以及工艺的运行成本起决定作用[2]。

脱水工艺后端主要是流化床干化机和流化床焚烧炉工艺,出泥含水率直接影响后端工艺,流化床干化机额定蒸发量为9.6 t/d。如果含水率不稳定、变化大,将影响流化床干化机的处理量,导致后续焚烧炉处理量不够,无法维持炉温,进而导致焚烧炉单位时间内产生的蒸汽减少,提供给流化床干化所需的换热蒸汽量也减少,严重时导致焚烧炉和干化系统联锁停机。一般含水率增大情况下需要额外开启焚烧炉燃烧器进行补燃,维持焚烧炉炉温,会大大增加能耗[3]。因此,增加脱水车间精确控制系统非常重要。

本文依托亚洲第一污水处理厂——白龙港污水处理厂新建污泥处理处置项目,设计脱水精确控制系统,建立脱水、干化、焚烧智慧水务信息平台,将信息传输至DCS系统,实现脱水、干化、焚烧、烟气处理全过程信息互通互享,提高运行人员实时监控运维能力。

1 脱水系统精确控制的背景与工艺设计

在污泥的离心脱水处理工程中,絮凝剂的投加量确定后往往长时间保持不变,只有在离心机出泥含水率波动较大的情况下才会改变絮凝剂投加量。根据以往众多污水厂运行经验,脱水系统很多情况下不会考虑前端污泥浓度的变化,为了保持稳定运行,运行人员会按“安全投加量”进行过量投加[4]。如果前端含固率成倍数增加,絮凝剂投加量则相对偏少,导致含水率波动大,恶劣情况下甚至出现堵料或者无法封泥的现象。同时,以往脱水车间运行人员需配置充足,以便取泥测含水率和调整加药量,但对于大型污水厂脱水车间而言,在脱水系统的运行监控中人力资源的耗费比例较大。

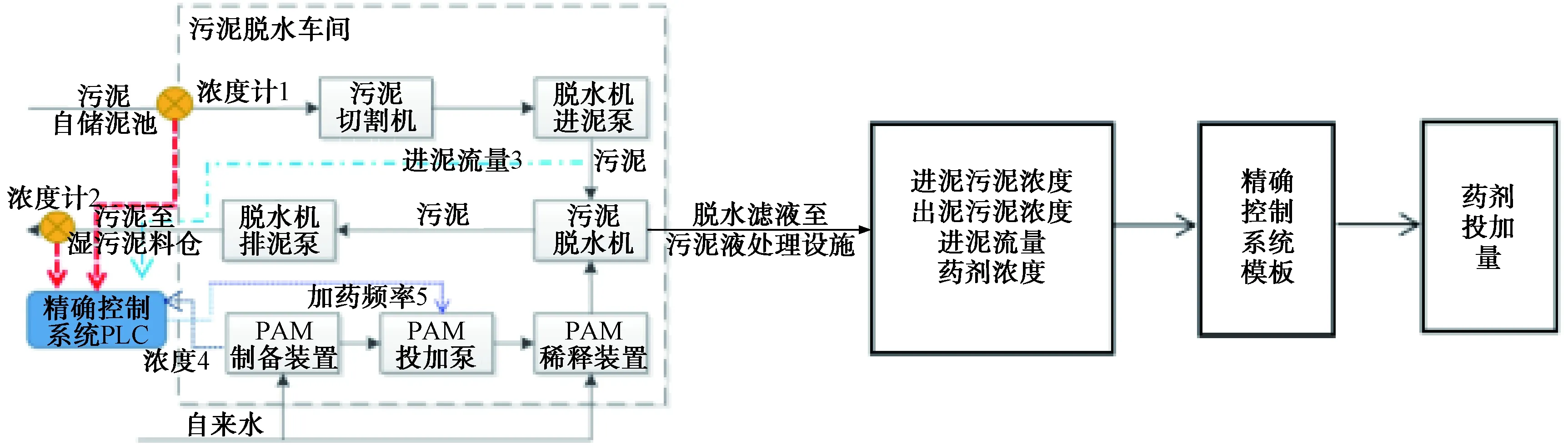

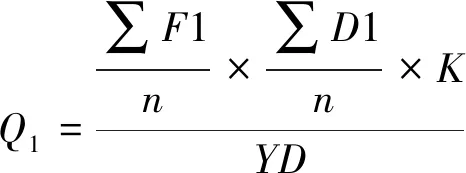

因此,本文设计在线监控精确控制系统(图1),对脱水系统进泥流量、进泥浓度和出泥浓度实时监控,将监控信号经过数学模型计算,得出合理的药剂投加量,从而实现药剂精准投加,并保证出泥含水率的稳定。

本工程脱水系统污泥处理量为378 t DS/d,进泥含水率为96%左右,分为01地块和02地块,其中01地块处理量为150 t DS/d,02地块处理量为228 t DS/d。01地块配置7台离心脱水机(5用2备),02地块配置10台离心脱水机(8用2备)[5]。

图1 脱水系统精确控制系统的工艺设计Fig.1 Process Design of Precise Control System for Dehydration System

如图1所示,在污泥进泥总管上安装进泥浓度计1测量进泥含固率;在离心机出口安装出泥浓度计2;最终将采集的脱水机进泥流量3、PAM药剂浓度4、进泥浓度计1和出泥浓度计2信号发送至精确控制系统PLC,PLC经数学模块计算后得出PAM药剂投加量,输出控制信号,控制PAM投加泵加药频率5,从而实现精确控制加药泵的投加量,并保证出泥含水率达标。

2 测量原理与仪表选型

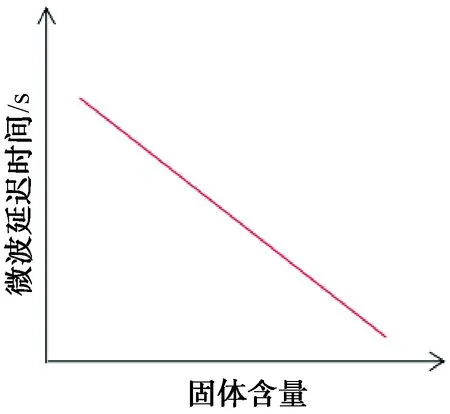

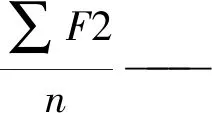

测量原理:测量微波信号速度的变化确定污泥浓度,微波速度是基于所穿过物体的物理特性,在水中的传播速度远远小于其他有机物和无机物组分,传播的速度和污泥含固率成正比(图2)。

图2 固体含量与微波传播时间关系Fig.2 Relationship between Solid Content and Microwave Propagation Time

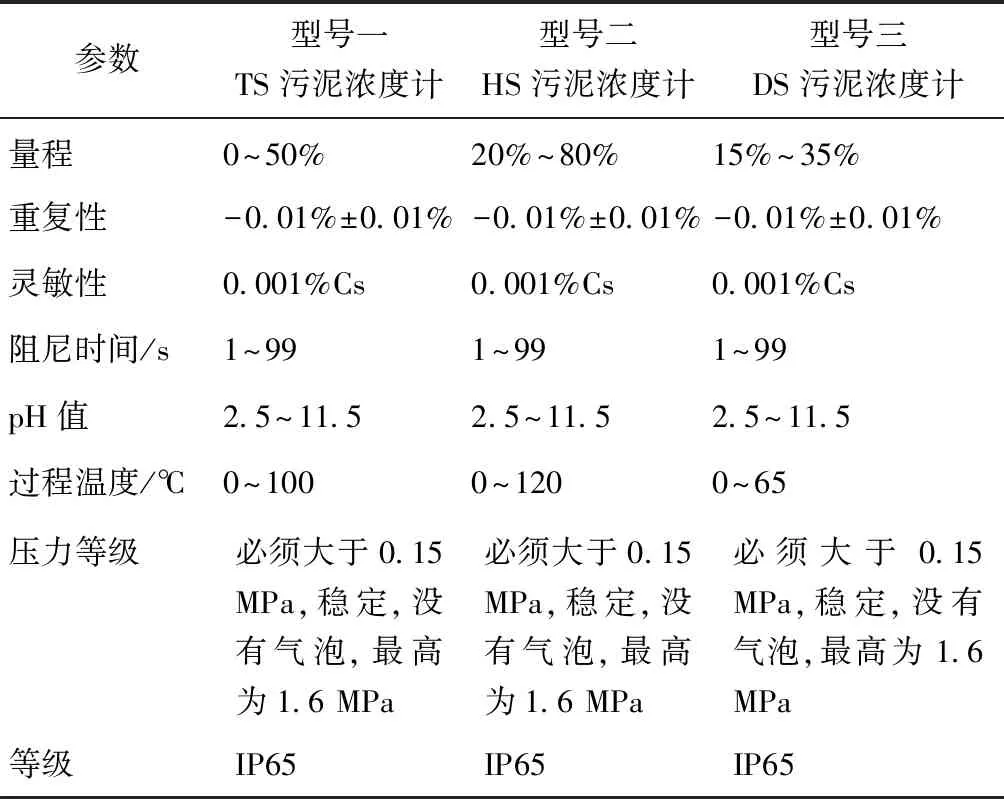

表1 浓度计选型对比Tab.1 Comparison of Concentration Meter Selection

不同浓度计性能对比如表1所示。该工程脱水进泥含固率为0~10%,出泥含固率为0~30%,相比于传统式浓度计,微波浓度计测量信号贯穿全部污泥,没有任何运动部件,免于维护,且具有不会堵塞管道、精度高、稳定性好、采用单点校准、可靠方便的优点。传统光学浓度计适用于低浓度的污水,含有光学镜头,需要清洗、维护、校准,镜头使用寿命短,需要插入式管道,容易堵塞;传统超声波浓度计容易受外界干扰,精确度不高,稳定性差,不太适合反馈控制,且对污泥种类敏感,需要经常校准。因此,本工程选择TS微波浓度计。

3 数学模型计算原理

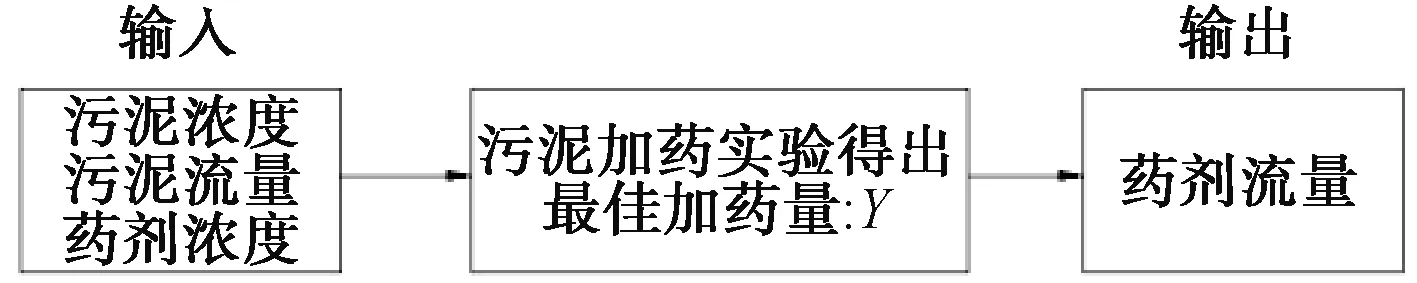

如图3所示,输入模块将采集到的污泥浓度、污泥流量、药剂浓度信息通过数学模型进行计算,得出最佳加药量,输出加药泵对应的频率信号从而控制加药流量。该工程脱水系统中的精确控制系统数学模型如式(1)。

图3 污泥加药模型输入输出流程Fig.3 Input and Output Process of Sludge Chemical Dosing Model

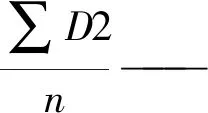

(1)

其中:Q1——加药泵的加药量,m3;

∑F1——单位时间内进泥流量累计值,m3;

∑D1——单位时间内进泥浓度累计值,m3;

K——修订系数,加药量与进泥绝干基的比值,需人工设定,取4.8;

YD——制备的药剂浓度。

经过计算得出Q1,将Q1信号传送至PLC,PLC发出指令,如式(2)。

(2)

其中:∑F2——单位时间内加药泵的累计流量,m3;

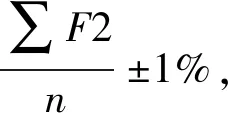

为使调整后的投加量能够准确控制出泥含水率,在PLC内设置出泥含固率目标值,用出泥浓度计实时监测出泥含固率与G的差值,如式(3)。

(3)

其中:GK1——出泥浓度计检测到的污泥含固率与目标值G的差值;

∑D2——单位时间内出泥含固率累计值;

4 在线浓度计标定

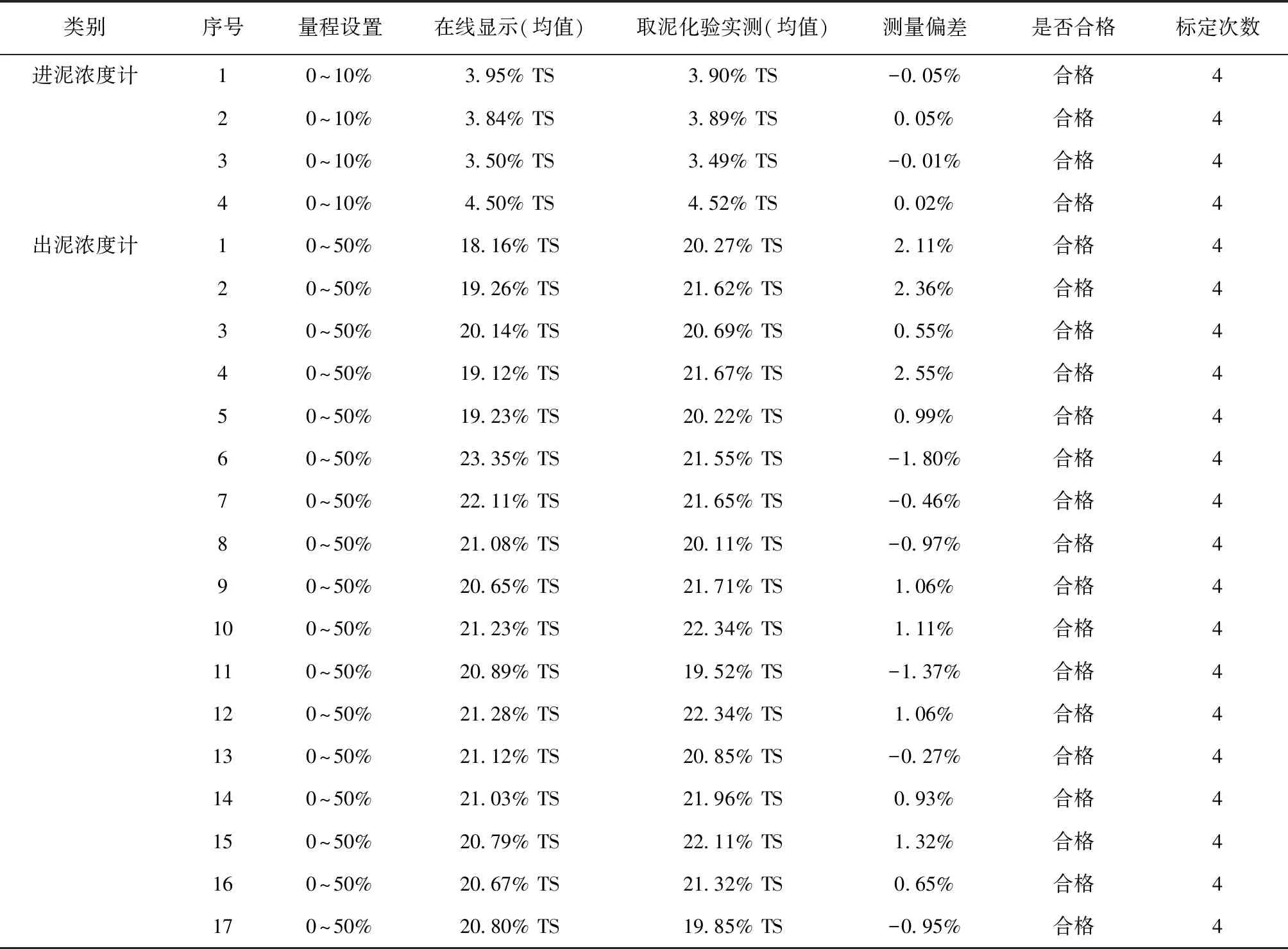

为了提高控制的精度,系统投入使用前需对浓度计进行现场标定[6]。项目进泥浓度计共4台,出泥浓度计共17台,标定结果如表2所示。

表2 浓度计标定结果Tab.2 Calibration Results of Concentration Meter

5 精确控制试验分析

经过前期脱水机的性能调试,最佳的药剂投加量为2.4 m3/h,配药浓度为0.4%,因此,可以建立精确控制系统投入前和投入后的对比试验。对3#离心机系统建立精确控制试验方案,对试验结果进行分析。

如图4所示,进泥浓度大部分时间保持在95%左右,1月2日—3月11日发现加药泵流量基本在2.4 m3/h以下,原因是进泥浓度变稀导致污泥量变小,为节省药剂投加量和控制含水率在80%以下,精确控制系统将药剂投加量相应减小。其余时间进泥浓度波动不是很大,因此,药剂投加量基本在2.4 m3/h上下波动。原加药量设置为恒定值2.4 m3/h,精确控制系统投入运行后,当进泥浓度发生变化,212 d药剂投加量均值为2.381 5 m3/h,经计算与原设置2.4 m3/h相比,每年节省药剂费用为Q=365×24×0.004×(2.4-2.381 5)×17×30 000=330 602元;经与现场实际消耗PAM药剂袋数对比,1月—7月累计消耗PAM为9 693袋,每袋重25 kg,累计消耗242 325 kg的PAM,比未投入精准系统时的7个月累计减少260袋左右。但与投资上百万的精确控制系统相对比,工程需要几年时间收回投资成本,但确实在一定意义上减少了运行成本。

图4 精确控制系统投入前后加药泵流量对比Fig.4 Comparison of Flow Rate of Dosing Pump before and after Dosage Precise Control System

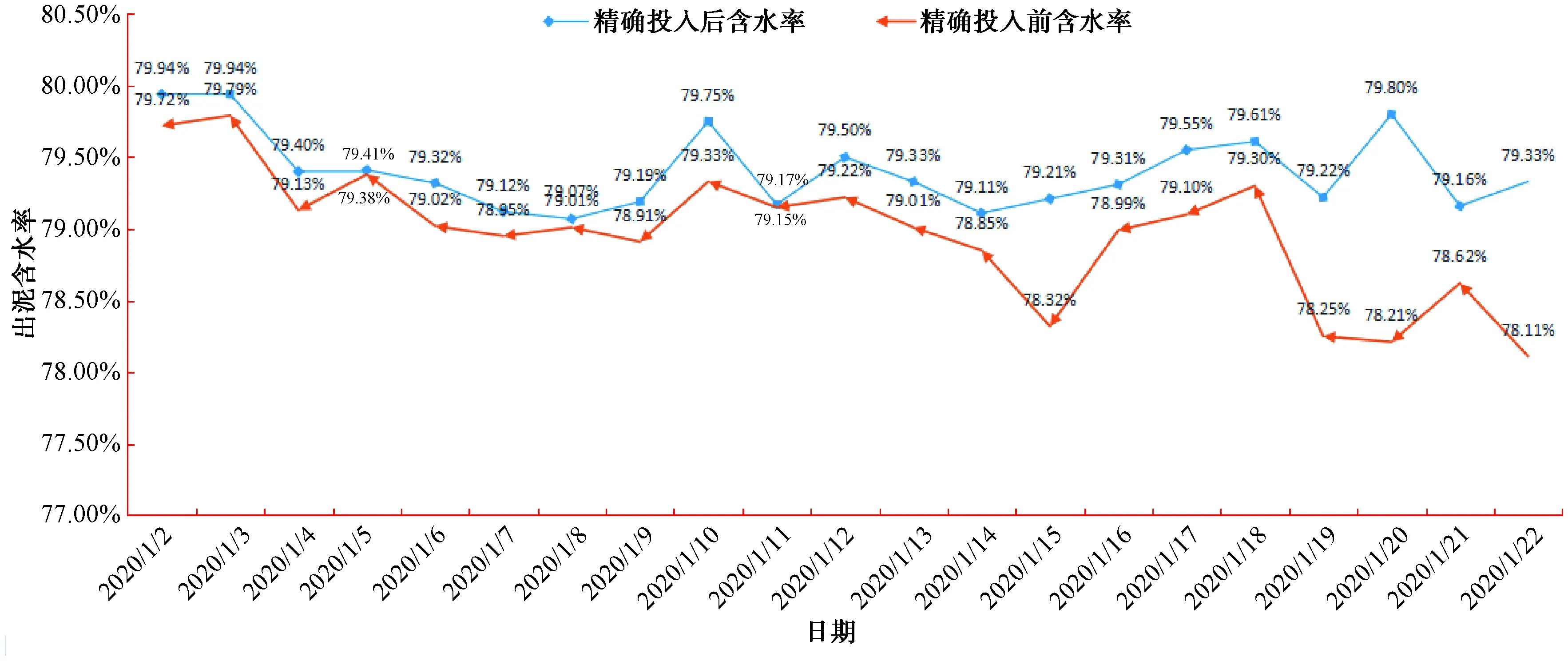

如图5所示,精确控制系统投入之后,含水率稳定控制在79%~80%,节省药剂投入量。含水率较未投入前升高,在一定程度上增加了后端干化工艺的负荷,但本工程采用流化床焚烧炉的蒸汽进行干化,多余蒸汽会外排,因此,不会增加过多运行成本。

图5 精确控制系统投入前后污泥含水率变化Fig.5 Changes of Sludge Moisture Content before and after Dosage Precise Control System

精确控制系统的投入能够实时监控污泥含水率,使其在目标值达标范围内,同时可将药剂投加量控制在最佳计算值,节约了一定药剂量,实现信息实时监控,减少脱水系统运行人员工作投入,保证系统稳定运行,为智慧水务提供智能化运行平台。精确控制系统将脱水大数据纳入干化焚烧DCS中,建立脱水、干化、焚烧数据共享,对脱水含水率的波动对于干化焚烧的影响进行实时监控、实时控制、实时调整,实现脱水、干化、焚烧全过程DCS控制,最终实现全过程可视化、可控化、数字化、服务化、污水污泥智能化水务系统[7]。

6 结论

1)污泥浓度计的标定需要采用快速水分仪进行现场取泥并多次标定,误差缩小在-5%~5%。

2)精确控制系统投加后,精准控制出泥含水率达标,每年可以节约大量的药剂费用,大大降低了系统运行成本,保证脱水、干化和焚烧全系统稳定高效运行。

3)精确控制系统的应用解决了以往脱水系统与干化焚烧系统信息孤岛问题,实时监控污泥浓度变化,进一步完善了智慧水务运行管理平台的设计,促进信息共享和畅通,实现全过程可视化、可控化、数字化、服务化,污水污泥智能化水务系统具有重要的应用价值。