600 MW机组脱硫浆液循环泵振动问题的分析与处理

2022-03-10王宝平

王宝平

(大唐阳城发电有限责任公司,山西 晋城 048102)

1 超低排放改造的设备情况

某电厂2台600 MW机组烟气脱硫超低排放改造工程采用石灰石-石膏湿法脱硫工艺,并于2017年完成超低排放改造。吸收塔利旧原折返塔基础及浆池部分,新建d 19.4 m/17.2 m变径逆流喷淋塔,改造后塔内设置5层喷淋层并在第一层喷淋与吸收塔入口之间加装增效装置(湍流PLUS);喷淋层上部设除尘高效一体化除雾装置;浆池设计液位11 m;利旧原折返塔内原有4台11 100 m3/h流量的浆液循环泵,改造时新增1台11 100 m3/h流量的浆液循环泵E,改造后每台机组设置5台浆液循环泵。浆液循环泵E入口管径为d 1 320 mm×9 mm。循环泵进口管道入口处装有DN1 300 mm(通流面积约为310%)、2205材质的滤网,用以防止吸收塔内沉淀物或异物吸入泵体造成泵的堵塞或损坏,防止吸收塔喷嘴的堵塞或损坏。但从168 h试运行至今发现,循环泵E在同时运行4台泵或5台泵时振动严重超标。

2 浆液循环泵振动现状

7号、8号机超低排放改造后,脱硫浆液循环泵E分别于2017年7月和8月相继投入运行,2台泵试运期即出现振动超标、泵出口管道晃动现象。通过对2台循环泵投运至今的跟踪观察发现,不管是7号脱硫浆液循环泵E还是8号脱硫浆液循环泵E,只要E泵与其他A、B、C、D 4台循环泵同时运行时,E泵驱动端水平振动就会增大,出口管道晃动剧烈,入口管道有较大间隔性异响。如果3台浆液循环泵运行(包括浆液循环泵E泵),则浆液循环泵E振动都在合格范围内,出口管道晃动也不大。

3 浆液循环泵E振动的原因分析

通过现场调研分析,引起浆液循环泵E振动的主要因素有以下几个方面。

a)安装原因。因安装基础及出入口管道安装不合理等造成振动。超低排放改造时,浆液循环泵E建在原吸收塔地坑上,在施工过程中,地基未夯实,是造成浆液循环泵振动大的原因之一。

b)循环泵E入口管道流速偏高。浆液循环管入口管道很长,直段总长度12.055 m(吸收塔入口段3.115 m,循环泵入口段8.94 m),70°弯头1个,循环泵入口DN1 300 mm×DN900 mm偏心变径管1个。循环泵E流量为11 100 m3/h,入口管径为d 1 320 mm×9 mm,通过计算得出循环泵E入口管道流速高达2.35 m/s。

c)滤网通流面积不够是管道振动加大的原因之一。循环管E塔内设置滤网(网眼10 966个d 22 mm),有效通流面积为310%,单台泵运行时滤网的有效通流面积能够满足运行要求。但当5台循环泵都布置在同一侧且多台浆液循环泵同时运行时,由于各泵的功率不同,会出现入口负压增大、互抢浆液的现象,导致吸入量不够,加上入口管径较小使得入口管道的振动加大成为现实。

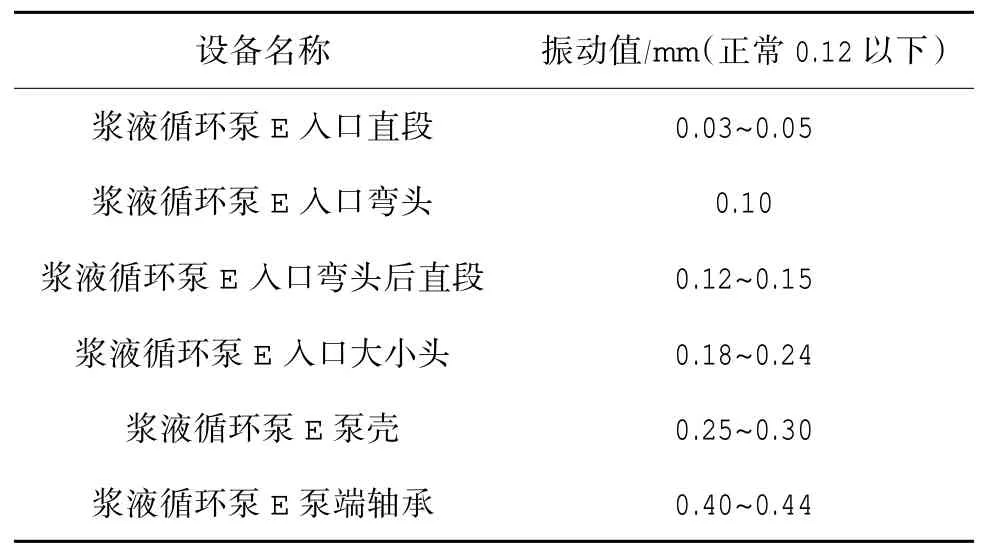

d)气蚀现象、入口循环管较长、管径偏小导致入口各段管道振动逐步递增,这是循环泵泵体和轴承端振动严重超限制的原因之一。通过现场对循环管入口管道各段的水平振动值测量,从吸收塔出口至循环泵入口呈现依次递增的趋势,且超出正常运行的范围(现场测试数据如表1所示)。

表1 浆液循环管E入口各段水平振动值

从表1数据看,导致入口各段管道振动逐步递增的原因有:首先是浆液循环泵E吸收塔入口管道距离吸收塔搅拌器较近,而氧化风管就布置在搅拌器的正上方,导致大量的气泡可能进入循环管道,而发生气蚀现象;其次是入口循环管较长,当泵的流量一定时,流经的管道越长,浆液的压头损失就越大(和管道长度成正比),越利于产生气蚀;第三是管径偏小,管内流速偏高进一步导致压头损失增大(和速度的平方成正比)。以上三点均有利于管道和泵发生气蚀现象,最终导致循环泵泵体和轴承端振动严重超限制。

e)浆液循环泵E本体的振动偏大导致出口管道振动也偏大。

f)运行液位偏低是管道振动加大的原因之一。Mg2+与硫酸根离子反应会产生大量泡沫,可以说Mg2+是浆液的起泡剂。本地石灰石镁离子含量高,一旦石灰石品质不合格,含有大量的Mg2+,将会引起浆液起泡[1],导致吸收塔溢流,吸收塔液位提不高。自浆液循环泵E投入运行后,吸收塔液位基本维持在8 m左右运行,达不到吸收塔设计的11 m液位。结合E泵一段时间来的运行情况,怀疑E泵振动大的原因可能与塔内浆池液位低有关,导致浆液循环泵运行台数多时存在抢流量现象。而E泵转速大、扬程高,造成入口流量不足导致管道剧烈振动[2]。

4 降低浆液循环泵E振动的措施

4.1 加固设备

联系施工单位对浆液循环管E地基、出入管道支架进行加固,对吸收塔上浆液循环管拉杆生根件加固。加固后启动浆液循环泵E运行(包括E泵,共4台泵运行),振动略有下降,运行一段时间后,振动恢复原状。

4.2 提高吸收塔液位

a)降低浆液起泡,吸收塔地坑每4 h加1次4 000 mg消泡剂,在吸收塔溢流管连续不断地添加消泡剂(每25 kg水对2 000 mg消泡剂),保证吸收塔液位提高的同时,吸收塔不溢流。

b)在超低排放改造设计中,没有检测原烟道进浆的任何技术,通过不断试验和总结,在原烟道处安装防止浆液溢流到原烟道的报警装置(在原烟道底部安装浆液检测点,电压为24 V,如原烟道进浆,测点报警发信号至控制室,报警灯亮,提示运行人员吸收塔浆液已溢流至原烟道,应立即降低吸收塔液位,防止损坏风机)。

c)逐步提高吸收塔液位,记录循环泵运行参数。记录的循环泵运行参数如表2所示。根据表2数据可以看出:在吸收塔液位提至8.5 m,吸收塔浆液循环泵4台泵运行,E泵振动0.15 mm;吸收塔液位提至9.6 m,吸收塔浆液循环泵4台运行,E泵振动0.13 mm;吸收塔液位提至9.86 m,氧化风机声音出现异常,原烟道进浆报警灯亮,运行人员立即降低吸收塔液位,吸收塔液位将至9.6 m时,氧化风机运行正常,原烟道进浆报警灯灭。

d)提高吸收塔液位,使泵的振动略有好转,但原烟道进浆风险增大,且一旦停止加入消泡剂时间过长,吸收塔浆液可能再次出现起泡溢流的现象,而且消泡剂的大量使用在一定程度上增加了运行成本,该方法不能从根本上解决问题[3-4](见表2)。

表2 脱硫吸收塔提液位期间E泵运行参数表

4.3 加大浆液循环泵E滤网开孔

2018年2月14日机组停运期间,将浆液循环泵E滤网孔由d 22 mm扩至d 25 mm。2月20日机组启动正常后,对浆液循环泵E入口管道各段的水平振动值进行测量,测量结果显示浆液循环泵E滤网扩孔后,泵的振动正常。

5 结论

a)浆液循环管E振动原因是滤网通流面积不够、入口管道长(现场布置无法改变)、管径偏小、流速过大、运行液位偏低等综合影响的结果。

b)机组正常运行中,尽量提高吸收塔液位,可降低泵的振动。

c)开大泵的滤网孔径,泵的有效通流面积增大,可有效降低泵的振动。