高保坍降黏型聚羧酸减水剂的合成研究

2022-03-10郭元强

郭元强

(科之杰新材料集团有限公司,福建 厦门 361100)

0 前言

随着我国经济的快速发展,高层、超高层建筑不断增加,因此,高强度等级混凝土逐渐进入混凝土市场,并逐渐突破,包括强度等级C120以上的混凝土[1]。目前主要通过降低水胶比来提高混凝土的强度,但混凝土强度提高的同时会导致施工中混凝土黏度大、流速慢等问题,而且在搅拌、运输、泵送等过程中存在施工问题,限制了高层建筑的发展[2]。

聚羧酸系减水剂是由聚醚和丙烯酸等单体通过自由基聚合而成,分子结构可以通过改变聚合单体的种类和数量来调整,自由组合度强,通过调整单体的类型或者引入新的功能单体,可以制备出不同功能化的聚羧酸系高性能减水剂[3-5]。因此,可通过引入含有降黏或早强等功能的单体来制备降黏、早强、高保坍的聚羧酸减水剂。张明和郭春芳[6]采用丙烯酸与丙烯酰胺、苯乙烯进行共聚,合成降黏型聚羧酸减水剂,具有良好的效果。Yamada K等[7]采用苯乙烯磺酸盐进行聚合,合成聚苯乙烯磺酸盐聚合物,研究发现,其降黏性能优于萘磺酸盐缩合物。Lange A等[8]认为,PCE的HLB值对混凝土拌合物的黏度有一定的影响,HLB值越大,降黏效果越明显。并建议采用羟基封端的聚醚(如APEG、IPEG等)作为大单体,采用顺丁烯酸酐作为小单体,合成降黏型聚羧酸减水剂效果更好。

为此,本文采用低分子质量聚醚大单体,并引入羧基、磺酸基、酯基等功能性基团,调整单体组分及其比例,采用活性高的引发体系进行引发,合成设计结构的高保坍降黏型聚羧酸减水剂。主要以净浆表观黏度等作为评价指标,考察不同种类大单体及其分子质量、功能性单体、引发剂用量等对高保坍降黏型聚羧酸减水剂性能的影响,确定高保坍降黏型聚羧酸减水剂的最佳工艺配方,并对比了国内外同类产品的性能。

1 实验

1.1 原材料

(1)合成原材料

甲基烯丙基聚氧乙烯醚(HPEG-1200和HPEG-2400)、异戊烯基聚氧乙烯醚(TPEG-2400和TPEG-1200)、丙烯酸(AA)、2-丙烯酰胺-2-甲基丙磺酸(AMPS)、甲基丙烯酸羟乙酯(HEMA)、丙烯酸甲酯(MA)、醋酸乙烯酯(VA)和烯丙基磺酸钠(SA):均为工业级;双氧水(H2O2)、抗坏血酸(Vc)、次磷酸钠(SH)、3-巯基丙酸(MPA)、30%氢氧化钠溶液(Y)、去离子水:均为工业级。

(2)性能测试材料

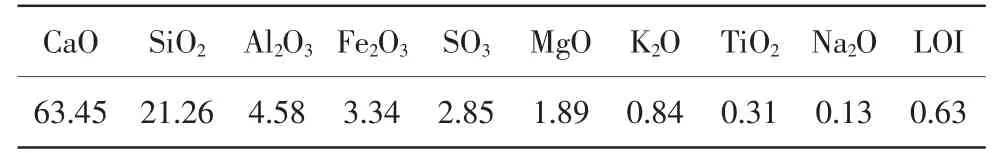

①水泥:红狮牌P·O42.5水泥,其主要化学成分见表1。

表1 水泥的主要化学成分 %

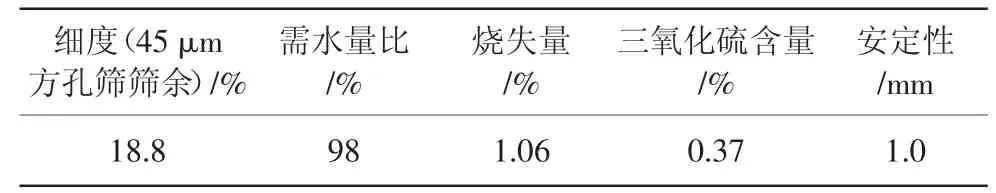

②粉煤灰:Ⅱ级,漳州后石电厂,其主要技术性能见表2。

表2 粉煤灰的主要技术性能

③细骨料:细度模数为2.7~2.9的机制砂,其主要技术性能见表3。

表3 机制砂的主要技术性能

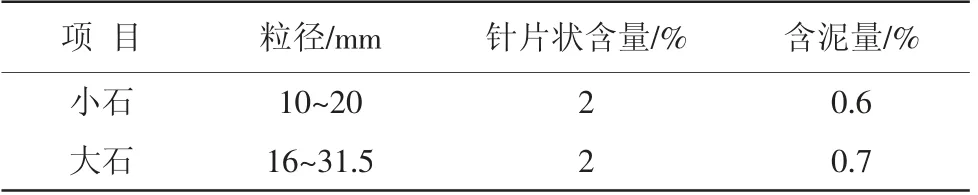

④粗骨料:10~20 mm和16~31.5 mm碎石,其主要技术性能见表4。

表4 碎石的主要技术性能

⑤减水剂:国产市售降黏型聚羧酸减水剂,PCE-JN1,含固量为50%;进口市售降黏型聚羧酸减水剂,PCE-JN2,含固量为50%。减水率均为34%。

1.2 合成工艺

在四口烧瓶中加入聚醚大单体和水,待搅拌溶解后,于20~30℃一次性加入H2O2,然后分别滴加Vc和MPA水溶液、AA、HEMA、不饱和功能单体的混合水溶液,滴加时间为120 min,于20~30℃保温40 min,然后加入液碱调节pH值为6~7,即得高保坍降黏型聚羧酸减水剂。

1.3 性能测试方法

(1)水泥净浆流动度:按照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行测试,W/C为0.29,减水剂掺量均以固体含量计。

(2)混凝土性能:按照GB 8076—2008《混凝土外加剂》测试混凝土的坍落度、扩展度和抗压强度;按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试混凝土拌合物的排空时间。

(3)净浆黏度:按照GB/T 10247—2008《粘度测量方法》进行测试。将拌制好的待测净浆倒入250 mL烧杯内,将其放置于旋转黏度计转子正下方,降低旋转黏度计,使转子插入净浆液面至规定的深度。按从小到大转速在不同转速条件下对基准净浆黏度进行测试,保持扭矩百分比处于10%~90%之间。

2 结果与讨论

2.1 大单体对减水剂性能的影响

其它条件保持不变,分别选用不同分子质量的HPEG和TPEG合成聚羧酸减水剂,筛选各种单体合成最优产品进行性能对比。以水泥净浆表观黏度考察合成减水剂的降黏效果,调整减水剂掺量,使净浆初始流动度为(250±10)mm(下同),试验结果见表5。

表5 大单体对合成减水剂性能的影响

从表5可以看出,采用2种不同种类及分子质量的大单体合成的减水剂,在达到相同初始净浆流动度时,掺量最低的为JN-012,但其表观黏度较大,而JN-011的黏度最小。这主要是因为聚氧乙烯基的分子质量较低,支链较短,使得分子结构的空间位阻效应小,分散性较差;而且较短的支链结构,结构中的醚基与水分子缔合形成的较薄的溶剂化水膜,具有更多的自由水,降低了混凝土的黏度;相反,聚氧乙烯基的分子质量较大时,支链较长,使得聚合物分子的空间位阻效应较大,因此,分散性较好;结构中的醚基与水分子缔合形成较厚的溶剂化水膜,自由水更少,水泥颗粒间容易产生絮凝,表现为混凝土黏度较大。主要考虑对表观黏度的影响,选择相对分子质量为1200的HPEG大单体。

2.2 不饱和功能单体对减水剂性能的影响

2.2.1 不饱和功能单体种类对减水剂性能的影响

固定其它试验条件不变,在合成JN-011工艺的基础上,添加占大单体总质量2%的不饱和功能单体,分别考察4种不同不饱和功能单体MA、VA、SA和AMPS对合成减水剂性能的影响,试验结果见表6。

表6 不饱和功能单体种类对合成减水剂性能的影响

从表6可以看出,当引入AMPS时,净浆初始表观黏度最小,降黏效果最佳,因此,选择AMPS作为不饱和功能单体。

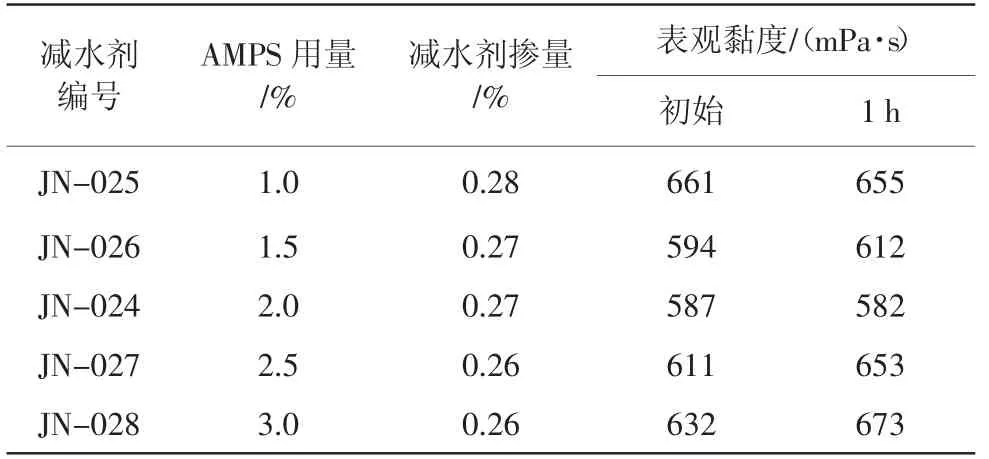

2.2.2 不饱和功能单体用量对减水剂性能的影响

固定其它试验条件不变,在合成JN-024工艺的基础上,考察AMPS用量对合成减水剂性能的影响,试验结果见表7。

表7 不饱和功能单体用量对减水剂性能的影响

从表7可以看出,随着AMPS用量的增加,净浆表观黏度先减小后增大。这是由于AMPS中含有酰胺基团和磺酸基团,可以改善降黏型减水剂的分子结构,释放出游离水,降低水泥净浆的黏度。但当其用量增加到一定程度时,分子结构中的酰胺基团增多,加速水泥的早期水化,此时降黏效果变差。因此,选择AMPS用量为1.5%~2.0%。

2.3 减水剂合成正交试验

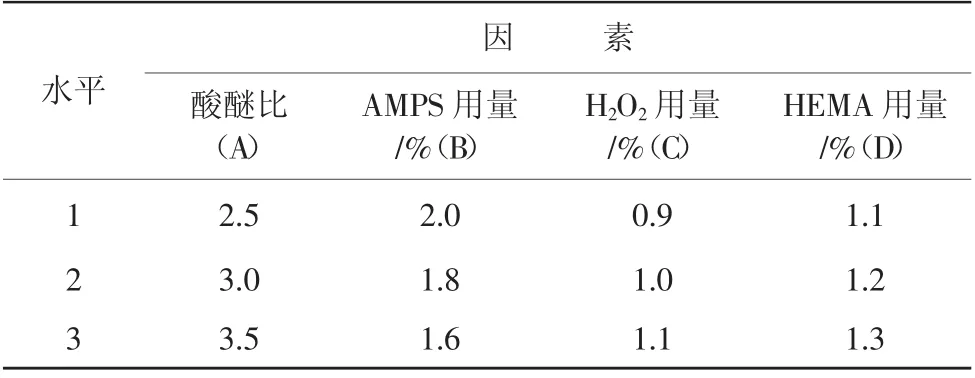

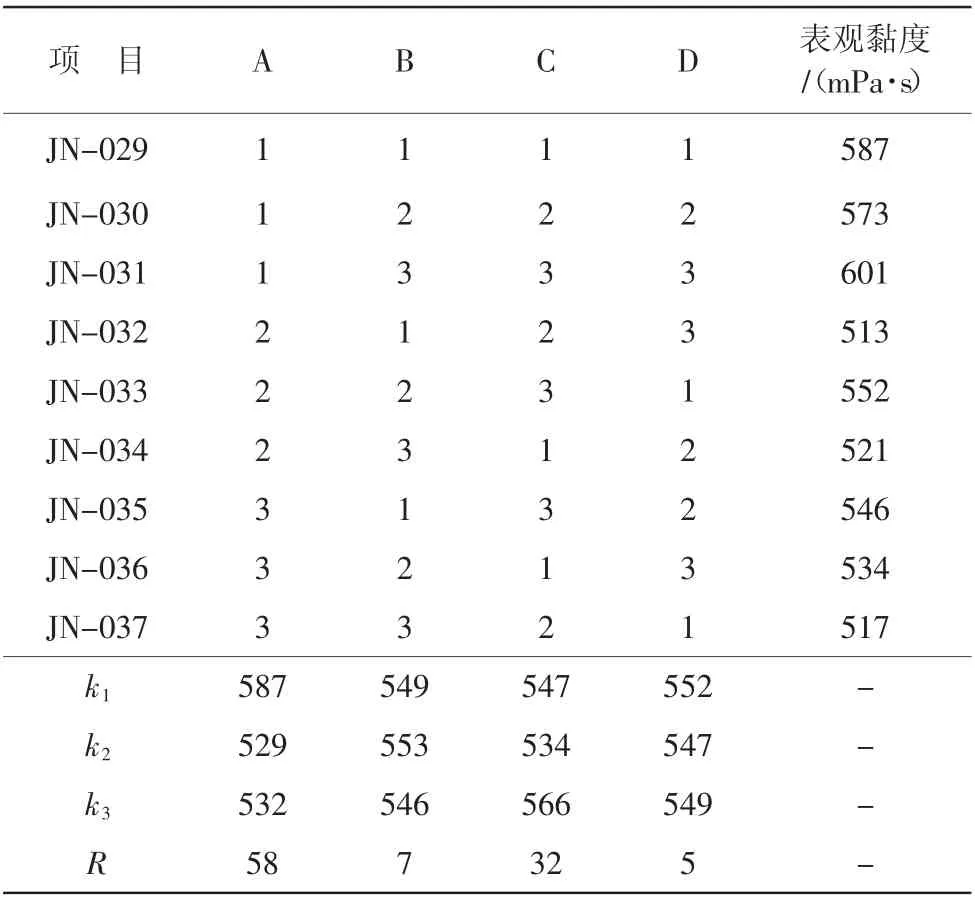

由于加入的单体种类较多,为了提高合成减水剂的性能,进行正交试验,固定HPEG用量为200 g,H2O2和Vc的质量比为4∶1,设计4因素3水平正交试验,选择酸醚比(因素A)、AMPS用量(因素B)、H2O2用量(因素C)、HEMA用量(因素D)等4个因素(用量均按占HPEG质量百分比计),研究各因素对掺减水剂净浆表观黏度的影响,正交试验因素水平见表8,正交试验结果与分析见表9。

表8 L9(43)正交试验因素水平

表9 正交试验结果与分析

由表9可知:4个因素对掺减水剂净浆表观黏度影响由大到小依次为:酸醚比(A)>引发剂H2O2用量(C)>AMPS用量(B)>HEMA用量(D);除了因素B外,其它3个因素的水平都处在中间位置时表观黏度最小,因此,正交试验确定的最佳工艺配方为A2C2B3D2,即酸醚比为3.0,AMPS、H2O2、HEMA用量分别为HPEG质量的1.6%、1.0%、1.2%。

2.4 混凝土应用性能

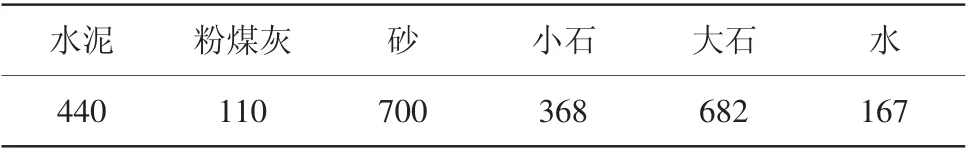

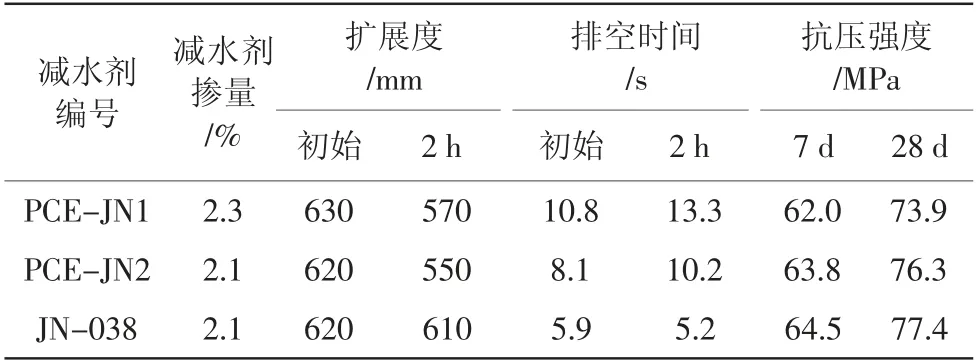

采用最佳工艺配方合成高保坍降黏型聚羧酸减水剂,命名为JN-038,并将其与市售的2种同类产品PCE-JN1和PCE-JN2进行混凝土对比试验,调整掺量控制混凝土的初始扩展度均为(620±20)mm,混凝土配合比见表10,混凝土性能测试结果见表11。

表10 混凝土的配合比 kg/m3

表11 混凝土性能测试结果

从表11可以看出:(1)与PCE-JN1和PCE-JN2相比,掺合成高保坍降黏型聚羧酸减水剂JN-038混凝土的初始和2 h倒坍桶排空时间明显缩短。这主要是利用了短侧链的聚羧酸减水剂分子在混凝土中形成的水膜层厚度更薄,从而能够释放出更多的自由水,降低混凝土的黏度;同时HEMA中的酯基在碱性条件下缓慢释放,满足保坍性能的要求,而且利用分子中的甲基基团的憎水性,调整聚羧酸分子的亲水亲油性能,从而降低聚羧酸分子的表面张力,释放出更多的自由水,降低混凝土拌合物的黏度,达到更好的降黏效果。(2)掺JN-038混凝土的7 d和28 d的抗压强度较高,说明掺合成高保坍降黏型聚羧酸减水剂JN-038拌制的混凝土更加密实,性能较优。

3 结论

(1)通过对大单体、不饱和功能单体进行单因素试验,并通过酸醚比、AMPS用量、H2O2用量和HEMA用量正交试验,得到合成高保坍降黏型聚羧酸减水剂JN-038的最佳工艺配方为:酸醚比3.0,AMPS、H2O2、HEMA用量分别为HPEG质量的1.6%、1.0%、1.2%。

(2)混凝土试验结果表明,掺JN-038混凝土的初始和2 h的倒坍桶排空时间均比掺市售同类产品PCE-JN1和PCEJN2混凝土短,且7 d和28 d抗压强度较高。