Ce3+和Fe3+共掺杂CaAl2O4高近红外反射颜料的制备与表征

2022-03-10肖雷包维维郝晓丽邓志峰蒋鹏

肖雷,包维维,郝晓丽,邓志峰,蒋鹏

(陕西理工大学 矿渣综合利用环保技术国家与地方联合工程实验室,陕西 汉中 723000)

太阳辐射对地球具有重要影响,而地球接收的太阳能包含52%的近红外辐射[1-2]。具有高近红外反射的“冷”颜料可以使建筑物表面减少热量的集聚,减少能耗,提高舒适度[3-4]。近红外反射颜料的使用有助于提高经济效益和环境安全,有利于解决紧迫的资源和环境问题,对社会的可持续发展具有重要意义[5-6]。

由于粒径小的颜料具有高的比表面积,颜料粒径影响颜料的反射性能和颜色[7]。而合成方法对颜料粒径起着重要作用,目前的合成方法主要包括:高温固相法[8]、自蔓延燃烧法[9]、共沉淀法[10]、溶胶-凝胶法[11]以及水热合成法[12]等。而溶胶-凝胶法所制备的颜料粒径小、颜料的颜色鲜亮,且该工艺煅烧温度比传统的固相法低[13-14]。此外,大多数传统的无机颜料含有重金属或有毒元素如:钴、镉、铅、铬等,会对生物和环境产生危害[15-17]。研究新的环保型近红外反射颜料变得非常必要。Huang等[16]采用溶胶-凝胶法合成了Pr4+和Tb4+掺杂的环保型近红外反射颜料La2Ce2O7,其近红外反射率超过72%,通过颜料涂覆在镀锌板上的性能研究表明,此颜料优异的性能可用于外涂层材料。Raj等[18]采用固相法合成了一系列Y和Tb掺杂的Bi2Ce2O7高近红外反射颜料,制备的颜料分别为亮黄色和红色,近红外反射率分别高达93%和88%。Elakkiy和Sumathi[19]采用低温水热法制备了新型黄色颜料Sr1-xCexMoO4,SrMoO4晶格中的离子取代使颜料的颜色由白色变为黄色,仍然表现出高反射性能。

CaAl2O4具有磷石英结构,具有很好的化学稳定性[20],作为水泥中的矿物相广泛应用于建筑行业,还作为耐火浇注料中的粘结剂应用于钢铁行业[21]。而将CaAl2O4用作近红外反射颜料方面的研究较少。

本研究通过溶胶-凝胶法制备了一系列Fe3+、Ce3+共掺杂的环保型CaAl2O4高近红外反射颜料,通过低毒性过渡元素铁及具有独特光学性质的稀土铈元素对CaAl2O4进行掺杂,以期合成Ca1-xCexAl2-yFeyO4型颜料粉体。采用XRD、SEM以及UV-vis-NIR对合成颜料的晶体结构、微观形貌、光学性能及颜色进行了系统研究。

1 实验

1.1 原材料

硝酸钙[Ca(NO3)2·4H2O]、硝酸铝[Al(NO3)3·9H2O]、九水合硝酸铁[Fe(NO3)3·9H2O]、硝酸铈[Ce(NO3)3·6H2O]、柠檬酸、乙二醇:均为分析纯;水:蒸馏水。

1.2 Ca1-x Ce x Al2-y Fe y O4颜料的制备

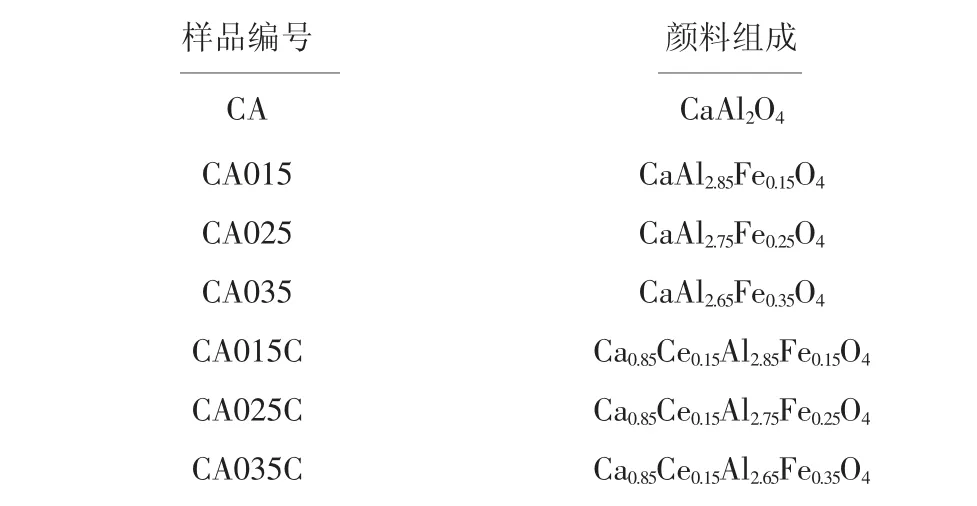

采用溶胶-凝胶法合成系列新型近红外反射无机颜料粉体Ca1-xCexAl2-yFeyO4(x=0、0.15;y=0.15、0.25、0.35)。按照化学计量系数比来称量原料硝酸钙、硝酸铝、九水合硝酸铁及硝酸铈,然后将所称量的硝酸盐溶解在一定量的蒸馏水中,磁力搅拌溶解,直至溶液变得澄清,然后加入一定量的柠檬酸(柠檬酸与金属阳离子的摩尔比为3∶1),柠檬酸为阳离子络合剂,待柠檬酸完全溶解后,所得溶液在水浴中加热至80℃,并不断搅拌,然后在烧杯中加入一定量的乙二醇(乙二醇与柠檬酸的摩尔比为3∶2)使之发生热聚合反应,继续在水浴中加热搅拌。直至得到均匀的凝胶,在120℃下干燥,得到干凝胶。之后在温度为350℃的马弗炉中将干凝胶预烧2 h,得到粉末前驱体。将所得前驱体研磨均匀,然后在确定的最佳温度下进行煅烧,冷却至室温,研磨得到最终颜料样品。Ca1-xCexAl2-yFeyO4(x=0、0.15;y=0.15、0.25、0.35)颜料样品的符号和组成说明见表1。

表1 Ca1-x Ce x Al2-y Fe y O4颜料样品的符号和组成说明

1.3 测试与表征

(1)X-射线衍射分析:采用日本理学株式会社Rigaku,Ultima IV型X-射线衍射分析仪对煅烧后粉末样品的物相结构进行分析,测试的靶材为Cu靶(Kα=0.15406 nm),操作电压40 kV,电流40 mA,采用连续扫描的方式,扫描速率10°/min,扫描的2θ范围是20~80°。

(2)扫描显微镜(SEM)分析:采用日本电子,JSM-7610F型场发射电子扫描显微镜对样品的微观形貌进行分析,加速电压为10 kV。

(3)紫外/可见/近红外光谱分析:采用美国Perkin-Elmer,Lambda 950紫外/可见/近红外光谱仪对样品的光学性能进行分析,配有150 mm聚四氟乙烯积分球附件和粉末样品支架,用于测量的参考标准反射材料为BaSO4。测试模式为漫反射。

(4)颜色分析:采用Color CIE色度分析软件对颜料样品的颜色性能进行分析,分析波长范围为380~780 nm,使用D 65光源,10°观察角和CIE L*a*b*色度坐标系统进行表征。在CIE L*a*b*颜色系统中,每种颜色都有一个独特的位置,这个位置由笛卡尔坐标定义,坐标分别是L*、a*和b*。2个相互正交的轴a*和b*,表示色调或颜色维度(-a*代表绿色,+a*代表红色;-b*代表蓝色,+b*代表黄色)。第3个轴L*垂直于a*和b*平面,该值表示颜色的明度或暗度(L*=0表示黑色,L*=100表示白色),表示色彩饱和度的c*可采用公式c*=[(a*)2+(b*)2]1/2计算得到。

按照JG/T 235—2014《建筑反射隔热涂料》计算780~2500 nm波长范围内的近红外太阳反射率NIR,如式(1)所示:

式中:r(λ)——光谱反射率,W/m2,由UV-vis-NIR光谱仪测得;

i(λ)——按JG/T 235—2014得到的太阳标准辐射强度,W/(m2·nm);

λ——波长,nm。

2 结果与讨论

2.1 物相分析

图1为不同温度(800~1200℃)下煅烧8 h制备的基质CaAl2O4颜料的X射线衍射图谱。

对比图1中的主要衍射峰与磷石英型CaAl2O4的标准PDF卡片(JCPDS53-0191)可以发现,在800℃的煅烧温度下,已经出现了磷石英型CaAl2O4的几个特征峰,表明晶体已初步形成,但是衍射峰的强度还不够强;随着煅烧温度的升高,衍射峰强度增强,当煅烧温度升高到1100℃时,磷石英型CaAl2O4颜料的特征衍射峰完全显现,峰强尖锐且半峰宽窄,表明晶型发育良好;煅烧温度再升高到1200℃时,样品衍射峰的峰型与1100℃煅烧样品的基本相同,没有出现其他的衍射峰,衍射峰强度还有所下降。温度太高,不但会造成能耗增加,也会导致晶粒生长速度加快,而且会使晶体颗粒出现硬团聚,进而影响颜料在应用过程中的性能[22]。因此,CaAl2O4颜料的最佳煅烧温度为1100℃。

图2为系列颜料Ca1-xCexAl2-yFeyO4(x=0、0.15;y=0.15、0.25、0.35)在1100℃下煅烧8 h后的XRD图谱。

由图2可以看出:(1)无论是单掺杂Fe3+离子还是Fe3+和Ce3+共掺杂,与磷石英型CaAl2O4的标准PDF卡片(JCPDS53-0191)比对发现,掺杂后颜料样品的主要衍射峰与基体颜料CaAl2O4的衍射峰其峰型大体一致,说明离子的掺杂并没有改变颜料基体CaAl2O4的晶体结构。(2)掺杂前后衍射峰的位置并没有发现明显的偏移,这可能是由于掺杂量相对较少且掺杂离子的半径与CaAl2O4结构中被取代的离子半径相近,取代后并没有使晶格体积发生明显的变化。

2.2 微观形貌分析

图3为CaAl2O4和Ca0.85Ce0.15Al2.75Fe0.25O4颜料在1100℃煅烧8 h后的FE-SEM照片。

由图3可以看出,2种被测颜料粉体均显示出近似球状形貌,直径为0.5~1.0μm,同时样品中存在团聚现象,有的团聚体含有若干的颗粒,没有掺杂的基体CaAl2O4与铈、铁掺杂后的复合粉体表面形貌在整体上无明显差别,这表明Ce3+、Fe3+离子的掺杂对CaAl2O4系列样品的微观形貌影响较小。

2.3 颜色及光谱性能分析

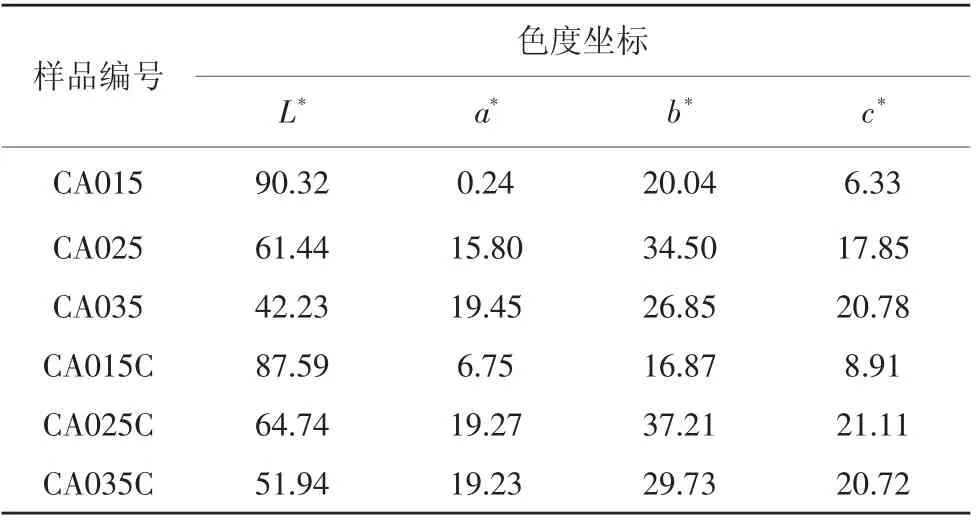

基体的CaAl2O4样品为白色,当体系单掺杂Fe3+离子时,颜料颜色由基体的白色变为黄色再逐渐变为深棕色;当Ce3+和Fe3+共掺杂时,颜料颜色为棕色,且随着Fe3+掺杂量的增加,颜色逐步加深,图4为系列颜料样品的照片,表2为颜料的CIE 1976 L*a*b*色度坐标。

表2 Ca1-x Ce x Al2-y Fe y O4粉体颜料的色度坐标

由表2可见,当单掺杂Fe3+离子时,随着Fe3+掺杂量的增加,代表颜料亮度的L*值由90.32降到42.23,表明颜料亮度急剧降低,颜色加深;代表红绿度的a*值由0.24增大到19.45,表明其红色增加;而代表黄蓝度的b*值则呈先增大后减小的趋势,表明其黄色大体呈先增加后减小的趋势;代表颜色饱和度的c*值呈增大趋势,表明颜料粉体的颜色逐渐饱和,鲜亮。当Ce3+和Fe3+共掺杂,Ce3+的掺杂量固定为0.15时,随着Fe3+离子掺杂量的增加L*值由87.59降到51.94,a*值由6.75增大到19.23,b*值和c*值呈先增大后略有减小的趋势,色度坐标分析的结果与照片相一致。

图5为系列颜料Ca1-xCexAl2-yFeyO4(x=0、0.15;y=0.15、0.25、0.35)的可见-近红外光谱反射率和近红外太阳光的辐射强度。

由图5(a)可见,颜料在近红外区的反射率明显高于可见光区,这是由于经Ce3+和Fe3+掺杂后,颜料显色会吸收可见光的原因。当单掺杂Fe3+时,随着掺杂量的增加,颜料粉体的反射率呈减小的趋势。由图5(b)可见,在700~1500 nm的范围内,颜料样品对太阳辐射具有较高的反射性能。

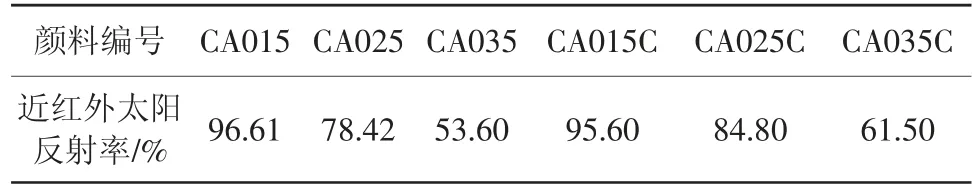

表3为系列颜料Ca1-xCexAl2-yFeyO4(x=0、0.15;y=0.15、0.25、0.35)按JG/T 235—2014计算得到的近红外太阳光反射率(NIR)。

表3 Ca1-x Ce x Al2-y Fe y O4的近红外太阳光反射率

由表3可见,随着Fe3+掺杂量的增加,NIR值由96.61%下降到53.60%,这是由于助色离子Fe3+的掺杂,使颜料颜色加深,导致反射率下降,虽然掺杂离子的引入,降低了颜料在近红外区的反射率,但却丰富了颜料的颜色,且所制备颜料仍比市场上类似产品的反射率高,市场上类似的黄色和棕色“冷”颜料对太阳光的反射率分别为34%和63%左右[23]。当Ce3+、Fe3+共掺杂、Ce3+的掺杂量固定时,随着Fe3+离子掺杂量的增加,颜料样品的近红外太阳光反射率由95.6%下降到61.5%,2种离子共掺杂所制备的颜色性能相近的颜料,比单掺杂时的太阳光反射率有显著提高,这可能是由于具有4f电子结构的Ce3+离子的引入,改变了基体中各离子的电子环境,电子跃迁发生变化,进而使反射率提高。

2.4 热稳定性分析

颜料的热稳定性对实际应用有重要影响。图6为颜料的热分析曲线,测试区间为50~1100℃,升温速率为20℃/min,气氛为空气。

由图6可见:(1)TG曲线几乎为直线,表明在测试温度范围内,颜料粉体样品的质量损失很小;(2)DSC分析在所测试的温度区间内,颜料粉体没有吸放热,表明颜料样品没有发生相转变,颜料粉体的晶体形态比较稳定。

3 结论

(1)采用溶胶-凝胶法成功地合成了一系列新型低毒且具有高近红外反射率的Ca1-xCexAl2-yFeyO4(x=0、0.15;y=0.15、0.25、0.35)无机粉体颜料。颜料的最佳煅烧温度为1100℃,Fe3+和Ce3+离子的掺杂没有改变基体的晶体结构,对样品粒径几乎没有影响,颜料粒径在0.5~1.0μm。

(2)离子掺杂能够调谐颜料的颜色,随着Fe3+离子掺杂量的增加,颜料颜色由白色变为黄色再逐渐变为深棕色,Fe3+和Ce3+离子共掺杂的CaAl2O4棕色颜料在780~2500 nm波长范围内具有高的近红外反射率(NIR≥61.5%),且所制备的颜料具有良好的热稳定性。

(3)所制备的颜料具有低毒、颜色可调、近红外反射率高、结构稳定等优点,作为一种新型的“冷”颜料在建筑节能等领域具有广阔的应用前景。