新型纳米陶瓷研磨体对脱硫建筑石膏性能的影响研究

2022-03-10李伯洋王丽鞠宏胜姚运家杨海涛

李伯洋,王丽,鞠宏胜,姚运家,杨海涛

(北新集团建材股份有限公司,北京 102209)

粉磨在脱硫石膏熟料制备(熟料炒制、粉磨和冷却等)工艺中至关重要,可以优化熟石膏粉的粒径分布、比表面积等工艺参数,从而改善熟石膏与水混合后料浆的水化进程以及流动性等性能,进而影响纸面石膏板等石膏制品的产品质量。目前,球磨机研磨介质一般使用不同尺寸和数量的钢球进行填充,使用钢球作研磨体时填充率较低,研磨效果差,对物料改性作用有限。随着耐磨材料技术的进步,近年来出现了一种以氧化铝为基材的新型纳米陶瓷研磨体,具有硬度高、节能、磨耗较低,且无介质污染等优点,具有一定的应用前景[1]。本文针对脱硫石膏炒制工段工艺分析现有球磨机研磨体材料特点,对比2种研磨体的优缺点;使用新型纳米陶瓷研磨体,测试不同配比、填充率情况下熟石膏粉的性能、设备运转情况,确定最佳的工艺配比。

1 粉磨系统简介

脱硫石膏的煅烧工艺流程见图1。

粉磨系统配置:锤式打散+烘干机+球磨机(Φ2.2 m×7 m)+冷却机,电机功率250 kW。生产基本情况:台时42~44t,磨机电流240~250 A。磨前熟料比表面积为220~250 m2/kg,磨后比表面积为320~360 m2/kg。

磨机性能指标:磨仓的有效直径2.1 m,仓长6.75 m,衬板形式为波纹衬板,隔仓板(或篦板)形式为单层带孔出料篦板,隔仓板(或篦板)缝为10 mm,研磨体为高铬钢球(实际形状为圆柱体钢锻),级配为Φ20 mm×25 mm、Φ30 mm×25 mm,总装载量8 t,填充率为7.4%。

当前球磨机采用高铬钢球为研磨体,填充率较低,研磨效果差,对物料改性作用不大。为了更好地改善熟石膏的物理性能、增大比表面积、提高磨机的研磨效率,拟对研磨体进行技术升级改造,调整研磨体材质、级配、增大填充率,提高磨机的粉磨效率,降低石膏的松散密度,稳定熟石膏的料性。

2 不同研磨体的物理性能对比

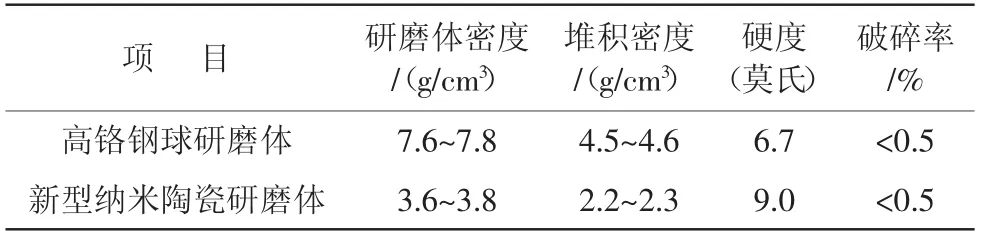

在石膏熟料煅烧工艺的研磨系统中引入新的研磨体——新型纳米陶瓷研磨体,Al2O3含量为92%。该研磨体的优点为:(1)采用优质原料,等静压成型技术,经过高温煅烧而成,体积密度大、形状规则、易于分类、研磨效率高、磨耗低、抗震性好、耐腐蚀、对研磨物料的品质影响小。(2)将原有的高铬钢球研磨体两级配球方案调整为多级配球。多级配球能更好地适用于粒度较小、易磨性较好的物料。级配中的大球主要作用是对物料进行冲击破碎,小球填充大球间的空隙,提高研磨体的堆积密度,以控制物料流速,增加研磨能力;同时小球起能量传递作用,将大球的冲击能量传递给物料;且小球还有利于将空隙中的粗颗粒物料排挤出来,置于大球的冲击区内。(3)环保。采用新型纳米陶瓷研磨体后,产品中可溶性Cr6+含量大幅度减少;磨机内纳米陶瓷研磨体综合损耗低,可延长设备使用寿命;研磨体更换周期由每年1次降低至每3~5年1次;磨机噪声较使用钢球研磨体的低,噪声由98 dB降低至85 dB。符合国家节能减排、绿色工厂发展政策导向。高铬钢球研磨体和新型纳米陶瓷研磨体的物理性能对比见表1。

表1 高铬钢球和新型纳米陶瓷研磨体的物理性能对比

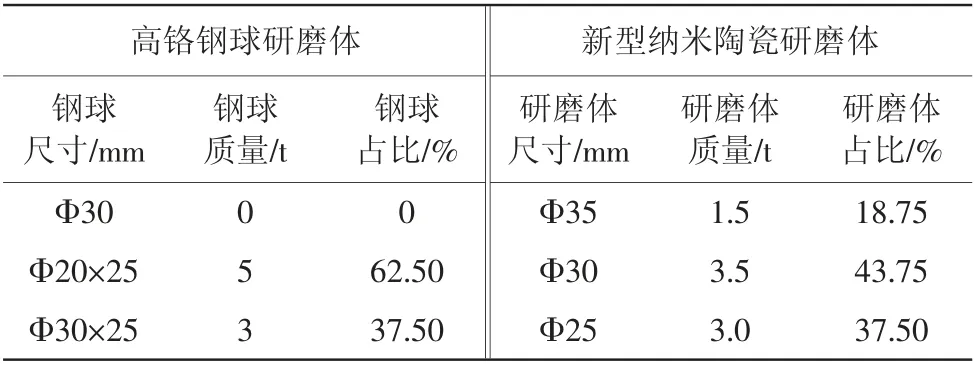

高铬钢球研磨体和新型纳米陶瓷研磨体总装载量均为8 t,填充率分别为7.4%、15.2%,研磨体填充方案对比见表2。

表2 2种研磨体填充方案对比

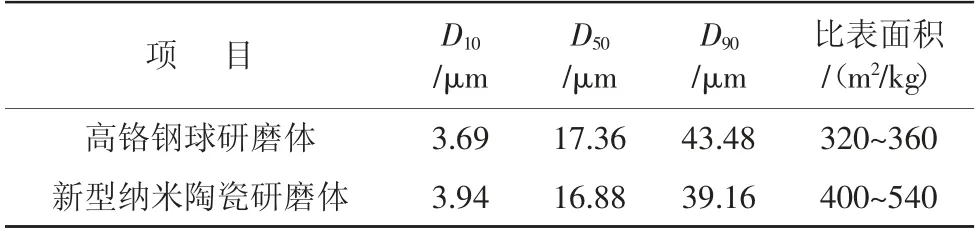

3 不同研磨体对石膏熟料基本性能的影响

生产纸面石膏板需要比表面积适宜、颗粒级配良好的石膏熟料。比表面积适宜的熟料可以有效降低水膏比,提高料浆的流动性;合理的颗粒级配有利于提高石膏板芯强度,更适合制备性能良好的石膏基制品。采用不同研磨体粉磨后熟料的粒径分布见图2,特征粒径和比表面积见表3。

表3 不同研磨体粉磨后熟料的特征粒径和比表面积

由图2和表3可见,采用纳米陶瓷研磨体可以有效改善熟料比表面积小的问题,与采用钢球研磨体相比,采用纳米陶瓷研磨体后石膏熟料的比表面积由320~360 m2/kg增大至400~540 m2/kg。同时,使用纳米陶瓷研磨体研磨后的熟料在不影响粒径分布的同时,有效颗粒累积量增加,可降低熟料需水量,节约粉磨电耗。

脱硫建筑石膏从相组成上来说是一种多相混合体系,常见的包括5相7种变体。石膏熟料通常是指以半水石膏(HH)为主,含有Ⅲ型无水石膏(AⅢ)和未完全分解的二水石膏(DH)等多组分混合物。由于其内部各相微观结构不同,所以在宏观物理和化学性能上也有明显差异[2]。实践表明[3],脱硫石膏熟料的性能与其内部半水石膏、可溶性无水石膏和残存二水石膏三相的比例有关,根据煅烧工艺及用途的不同,脱硫建筑石膏中各相所占比例各不相同。通常,刚煅烧形成的脱硫石膏熟料中含有一定量无水石膏和少量二水石膏,使得物相组成不稳定、分散度大、吸附活性高,进而导致粉体标准稠度用水量增大、强度降低、凝结时间不稳定。因此相组成的研究对于合理利用脱硫石膏熟料、充分发挥其优异的工艺性能有重要意义。

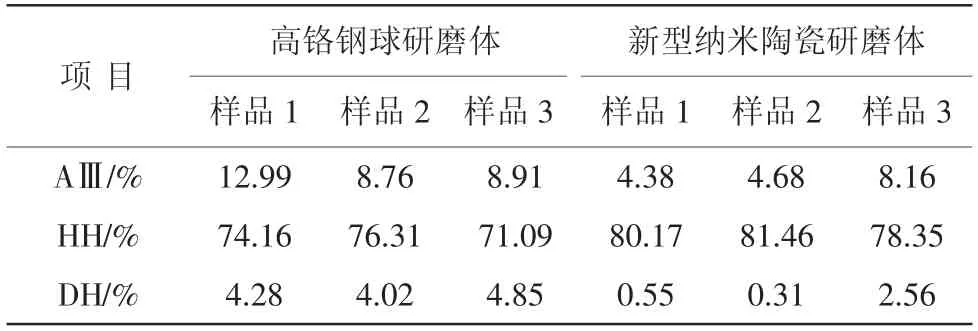

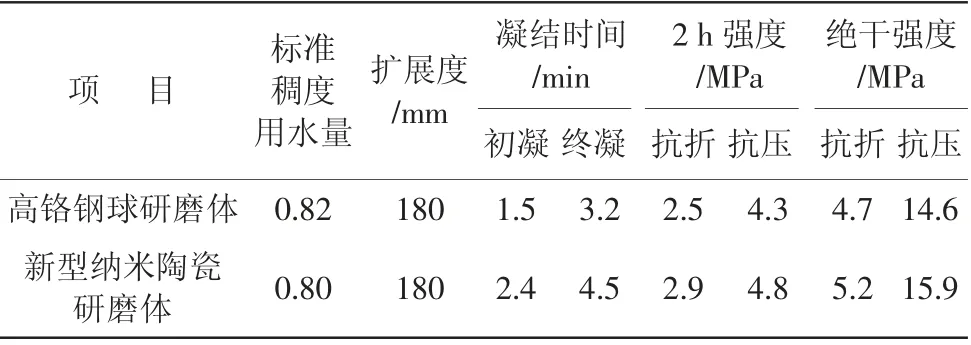

在脱硫石膏熟料煅烧工艺中,粉磨工序至关重要,采用高铬钢球研磨体和新型纳米陶瓷研磨体粉磨对石膏熟料相组成的影响见表4,对石膏熟料基本性能的影响见表5。

表4 不同研磨体粉磨对石膏熟料相组成的影响

表5 不同研磨体粉磨对石膏熟料基本性能的影响

由表4、表5可见,与采用高铬钢球研磨体相比,采用纳米陶瓷研磨体后脱硫石膏熟料中的Ⅲ型无水石膏和二水石膏含量大幅减少(Ⅲ型无水石膏含量减少了6.8%~66.3%,二水石膏含量减少36.3%~88.6%),同时半水石膏含量增加,这有利于石膏相组成相对稳定。Ⅲ型无水石膏含量大幅减少有利于石膏熟料的稳定性,对熟料性能可以起到明显的改善作用;脱硫石膏熟料中残余的二水石膏在其水化过程中起到晶核的作用,若煅烧产物中存在较多的二水石膏,容易产生快凝等现象。石膏熟料中二水石膏含量偏高,初凝时间过快,不利于石膏性能的发挥;采用新型纳米陶瓷研磨体后,脱硫石膏熟料中的半水相含量增加,使其2 h抗折及抗压强度分别提高了16%、12%;绝干抗折及抗压强度分别提高了11%和9%。采用新型纳米陶瓷研磨体可以优化石膏熟料的物相组成,改善石膏制品的基本性能。

4 结论

(1)与采用高铬钢球研磨体相比,采用新型纳米陶瓷研磨体后,总装载量均为8 t,但填充率由7.4%增大至15.2%。球磨机内陶瓷研磨体综合损耗低,可延长设备使用寿命。研磨体更换周期由每年1次缩短至每3~5年更换1次;同时磨机噪声较钢球低,噪声由填充高铬钢球的98 dB降低至85 dB。

(2)与采用高铬钢球研磨体相比,采用纳米陶瓷研磨体后脱硫石膏熟料中的Ⅲ型无水石膏和二水石膏含量大幅减少,半水石膏含量增加,使其2 h抗折及抗压强度分别提高了16%、12%;绝干抗折及抗压强度分别提高了11%和9%。

(3)在脱硫石膏熟料煅烧工艺粉磨系统中使用新型纳米陶瓷研磨体具有良好的社会和经济效益,提高磨机粉磨效率的同时,优化了脱硫石膏熟料的粒径分布、比表面积等工艺参数,降低了石膏的松散密度,可稳定熟石膏的物料性能,提高石膏制品的质量。