国家速滑馆看台L形再生混凝土梁板工作性能试验

2022-03-10刘亦斌曹万林张建伟张旭鹏翁浩峰王如伟

刘亦斌,曹万林,张建伟,张旭鹏,翁浩峰,王如伟

(北京工业大学城市建设学部,北京 100124)

引言

再生混凝土在发展初期,由于其抗压强度较低,加之骨料界面间关系较为复杂,应用范围较小。近年来,学者们致力于对再生混凝土材料[1-2]及构件[3-4]的研究,推进了再生混凝土结构的发展。

国内外学者对于再生混凝土梁和板均已有一定研究,并取得了一些重要进展。研究表明,再生混凝土梁的受力过程与普通混凝土梁相同,计算中依然可以采用平截面假定。曹万林等[5]研究表明,再生骨料的掺入会影响开裂荷载和最大裂缝宽度,短期挠度略有增大。吴瑾等[6]研究表明,即使掺入再生粗骨料,梁的受弯承载力也没有明显下降,因此依然可以参考现行规范来计算再生混凝土梁的受弯承载力。陈爱玖等[7]研究了配筋率、再生骨料取代率、水胶比等不同设计参数对再生混凝土梁的受力性能影响。周静海等[8]研究了四边简支板受弯的性能,研究表明,不同取代率的板的荷载-挠度曲线走势基本一致,但再生骨料会导致承载能力的下降,尤其是极限荷载。曹万林等[9]、孙娅[10]进行了单向板和双向板受弯性能试验研究,研究表明再生骨料的掺入会影响板的开裂荷载和裂缝的发展速度。Lorena等[11]研究了再生骨料取代率对板冲切性能的影响。肖建庄等[12]研究了不同取代率的压型钢板-再生混凝土组合板的抗剪性能,认为掺入少量再生骨料可适度提高混凝土与压型钢板间的黏结性能,但取代率超过30%以后,承载力会逐渐下降。Noridah等[13]研究了再生骨料对预制板受弯性能的影响。

目前,尽管再生混凝土梁和再生混凝土板均已有一定研究,但对于再生混凝土梁板构件试件研究的文献尚少。北京2022年冬奥会速滑馆项目中的场馆看台,应用了含有再生粗骨料的混凝土制作的L形再生混凝土梁板,本文进行了其L形再生混凝土梁板足尺试件的力学性能试验,并进行了再生混凝土碳化性能试验,为工程应用提供了试验依据。

1 构件受力性能试验

1.1 试件设计

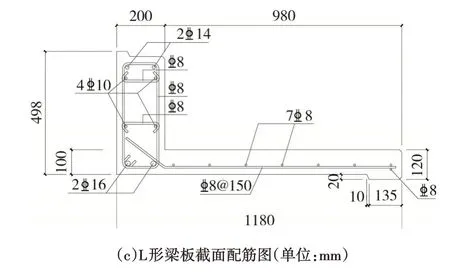

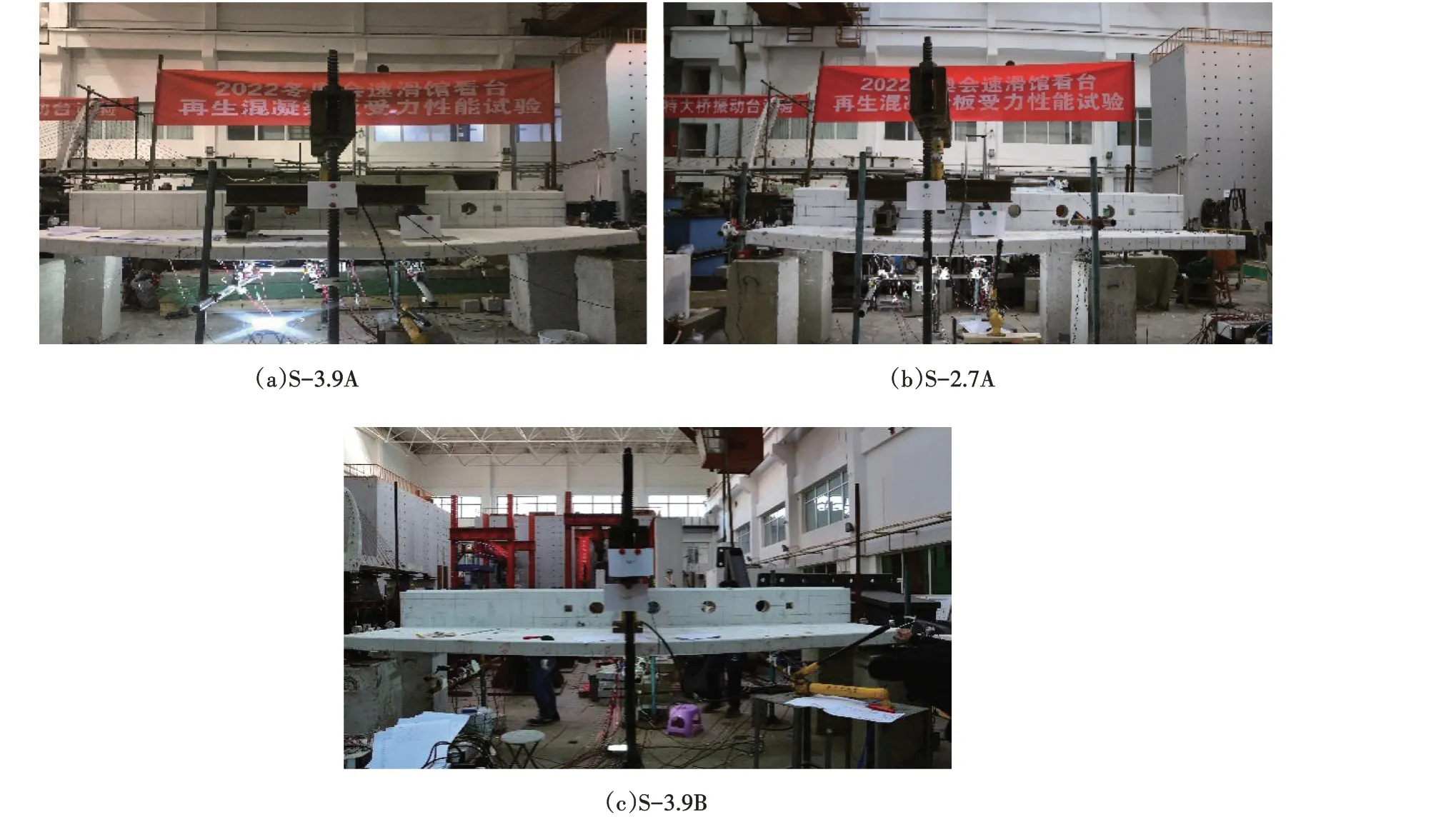

为研究L形再生混凝土梁板的受力性能,设计了3个L形再生混凝土梁板足尺试件,L形梁板试件长度4 120 mm、总宽度1 180 mm,L形试件肋梁的截面宽200 mm、高498 mm,L形试件板的截面宽度980 mm、厚度100 mm,板的混凝土保护层厚度为15 mm。试件设计参数如下:混凝土强度等级为C45,再生粗骨料取代率为30%;各试件中板纵筋和分布钢筋直径均为8 mm,配筋率为0.34%;梁受力纵筋直径分别为14 mm和16 mm,架立筋直径为10 mm,配筋率为1.07%;箍筋直径为8 mm,体积配箍率为1.28%。3个试件的设计参数完全一致,试件的几何尺寸及配筋如图1所示。试件编号为S-3.9-A,S-2.7-A,S-3.9-B。其中:S表示梁板,后面的数字表示了板在加载时的净跨,如S-3.9表示净跨为3.9 m的梁板试件;A、B表示了2种不同的加载形式,A为三分点加载,B为跨中加载。

图1 试件几何尺寸及配筋Fig.1 Dimension and reinforcement of specimens

1.2 材料性能

再生混凝土制备所用的材料:强度等级为42.5的普通硅酸盐水泥;F类Ⅱ级粉煤灰;天然粗骨料为粒径5~25 mm的天然碎石,天然细骨料为粒径0.16~4.75 mm的河砂;再生粗骨料来源于北京冬奥速滑馆原址建筑拆除后的废弃混凝土,经破碎筛分后得到的粒径为5~20 mm的骨料,实测所有骨料性能指标见表1。混凝土设计强度等级为C45,实测抗压强度为46.7 MPa,混凝土配合比见表2。试件中所有钢筋均选用HRB400钢筋,实测钢筋力学性能见表3。

表1 骨料性能指标Table 1 Basic properties of aggregates

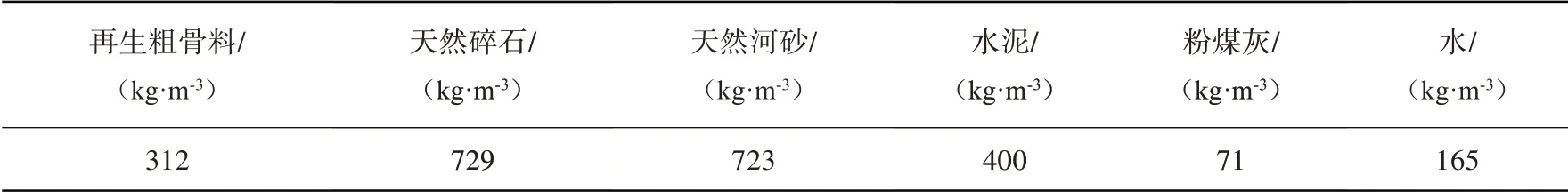

表2 混凝土配合比Table 2 Mix proportion of concrete

表3 钢筋力学性能Table 3 Mechanical properties of steel bars

1.3 加载方案与测点布置

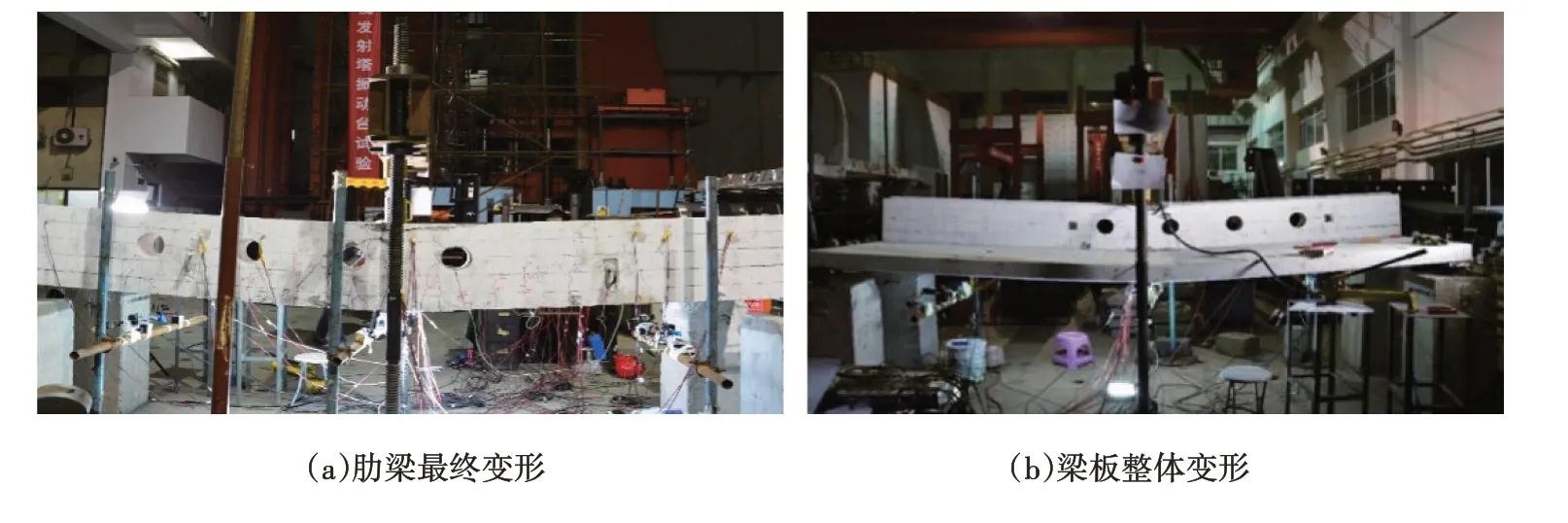

试验在北京工业大学工程结构实验中心完成,试验分为两阶段:第一阶段,荷载作用于板上,测试梁板整体的抗弯性能;第二阶段,荷载作用于肋梁上,考虑梁板整体破坏后,肋梁自身仍有承载力储备,故进行了第二阶段的试验,第二阶段虽然主要是肋梁抗弯,但梁板仍有一定的共同工作性能。

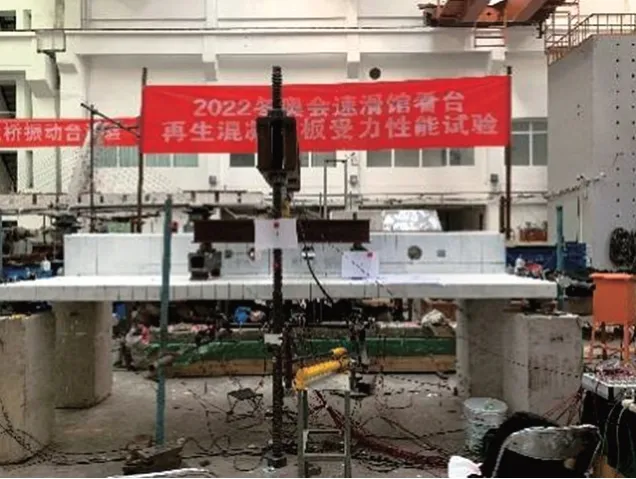

第一阶段试验:根据不同的加载形式采用在三分点加载或者中心加载,当梁和板结合处裂缝过大时停止加载。第二阶段试验:对肋梁进行加载,根据不同的加载形式采用三分点加载或者跨中集中力加载。两个阶段试验,均采用力和位移联合控制加载,试件屈服前主要采用力控制加载,屈服后主要采用位移控制加载,每级加载后稳定5 min,待仪表读数稳定后量测并描绘出现的裂缝。在试件最大挠度达到跨度的1/50或受压区混凝土被压碎时停止加载。利用数据自动采集系统采集力、位移、应变,试验现场照片如图2所示。

图2 加载现场图Fig.2 Loading test site

力传感器布置:当采用三分点加载时,力传感器布置在竖向千斤顶与简支加载钢梁之间,简支加载梁两个简支端各采用与简支加载梁垂直的短钢梁分配荷载,分配荷载点为试件板短向尺寸的三分点;当采用中心加载时,力传感器布置在竖向千斤顶与加载钢垫板之间。位移计布置:在梁板两端支座及中点处布置位移计,梁板试件板的中心和三分点加载位置布置位移计;应变片布置:板钢筋和肋梁纵筋上布置了钢筋应变片。

1.4 试验结果及分析

1.4.1 第一阶段试验

1.4.1.1 试验现象和破坏特征

试件经历了混凝土开裂、板内钢筋屈服、混凝土裂缝稳定发展、承载力下降的过程。

试件在加载初期未出现裂缝,处于弹性工作阶段,荷载-挠度曲线近似为直线,此时钢筋和混凝土应变较小。随着荷载的增大,各试件在板底跨中区域开始出现细小裂缝,试件进入了弹塑性阶段。随着荷载的增大,板底产生较多裂缝,已有裂缝不断延伸并加宽,试件逐渐达到屈服。加载后期,板底的贯通裂缝不断增多,且宽度不断增大,板顶由支座向跨中延伸出斜向裂缝,板底边缘裂缝逐渐延伸至两侧梁板的结合处。此后荷载增幅越来越小,而挠度增长逐渐加快。总体来说,板底的斜裂缝主要是由板底边缘逐渐延伸至两侧梁板的结合处,肋梁只出现了一些细小裂缝,且梁内钢筋均未发生屈服。各试件在不同加载形式下的最终破坏形态如图3所示。

图3 试件破坏形态Fig.3 Failure mode of specimens

分析可知:1)试件从加载至结束经历了3个受力阶段,分别是开裂前的弹性阶段、开裂后的带裂缝工作阶段以及板钢筋屈服后阶段;2)不同试件的破坏过程基本相似,裂缝分布和破坏形态也接近,由于肋梁的存在,试件在弯、剪、扭的共同作用下破坏。

1.4.1.2 试件裂缝

各试件的裂缝发展过程类似,以S-3.9A为例,其裂缝如图4所示。裂缝发展经历了以下过程:离梁远的一侧板首先开裂,裂缝较为细小,之后随着板内钢筋屈服,板底产生较多的由板边缘延伸至梁板结合处的裂缝,裂缝随着加载进程不断加宽;总体上远离梁的板侧裂缝较多,而梁和离梁较近范围的板附近裂缝较少;板梁结合处裂缝宽度最大达到10 mm;梁内钢筋未发生屈服。

图4 试件的裂缝Fig.4 Crack development of specimens

1.4.1.3 承载力

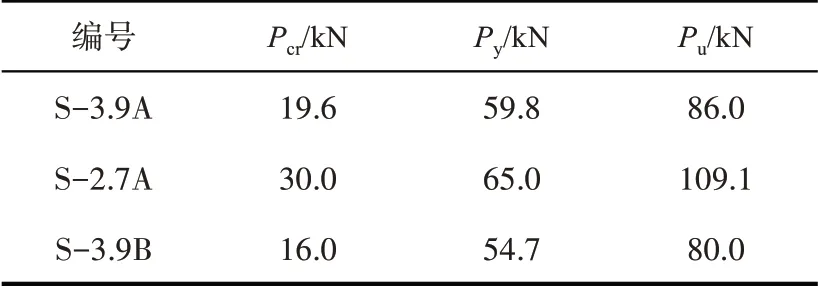

实测所得各试件的开裂荷载Pcr、屈服荷载Py、极限荷载Pu见表4。

分析表4可知:跨中加载试件的极限承载力略低于三分点加载试件的承载力,净跨较小试件的承载力较大,这是各试件截面抗弯承载力相同的缘故。

表4 试件承载力Table 4 Load bearing capacity of specimens

1.4.1.4 荷载-挠度曲线

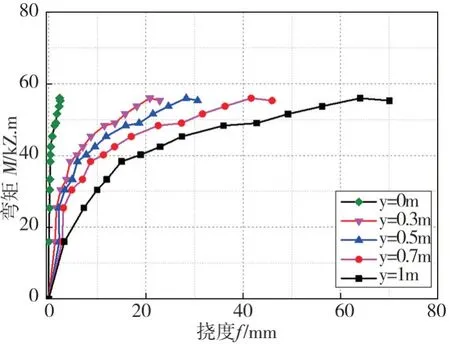

由于肋梁的存在,板在有肋梁的一端和无肋梁的一端抵抗变形的能力并不相同,因此,试件在不同位置下的挠度发展速度也不相同。以试件S-3.9A为例,实测所得不同测点板的弯矩M-挠度f曲线,如图5所示。其中,纵坐标为试件承受的弯矩M,横坐标为不同测点位置y处的挠度f(y为距梁的距离,测点在梁内时y=0)。可以看出试件上不同测点的变形趋势相同,大致可以分为变形快速增长、变形增幅变缓、变形基本稳定3个阶段。测点的挠度随测点到肋梁的距离依次增大,结束加载时,离肋梁最远位置板测点y=1 m处挠度为靠近肋梁位置板测点y=0.3 m处挠度的3.18倍,说明板靠近肋梁的部分受到了肋梁较强的约束。实测所得各试件的荷载-跨中挠度f曲线如图6所示。

图5 试件不同测点的荷载-挠度曲线Fig.5 Load⁃deflection curves of specimen at different measuring points

图6 各试件的荷载-跨中挠度曲线Fig.6 Load⁃mid span deflection curves of dif⁃ferent specimens

分析可知:试件在跨中加载时的挠度要比三分点加载下的挠度大;试件达到屈服荷载时的最大挠度均小于规范[14]中正常使用状态下的挠度限值(l/200)。

1.4.2 第二阶段试验

1.4.2.1 试件破坏特征

在第一阶段加载于板,肋梁已经产生了一些初始裂缝,但都比较细小。第二阶段加载于肋梁,随着加载的进行,梁经历了混凝土产生新的裂缝、混凝土裂缝从梁底向上扩展、梁内受拉钢筋屈服、梁板结合处裂缝不断增大、承载力下降的过程。

加载初期,梁尚处于弹性工作阶段,荷载挠度曲线近似呈直线变化,梁内钢筋和混凝土的应变都比较小。梁和板原有的裂缝不断延伸并加宽,但没有产生新的裂缝。随着荷载不断增大,梁的受拉区产生了新的细小裂缝,梁下部的裂缝逐渐向板底延伸。之后,试件的裂缝逐渐增多、增宽,梁内钢筋应变不断增大直至屈服。加载后期,承载力上升缓慢、挠度增长加快,直至梁上部受压区混凝土破坏并伴有混凝土剥落。各试件在不同加载形式下的最终破坏形态如图7-图9所示。

图7 加载于肋梁时试件S-3.9A的破坏形态Fig.7 Failure mode of S⁃3.9A when loaded on rib beam

图8 加载于肋梁时试件S-2.7A的破坏形态Fig.8 Failure mode of S⁃2.7A when loaded on rib beam

图9 加载于肋梁时试件S-3.9B的破坏形态Fig.9 Failure mode of S⁃3.9B when loaded on rib beam

分析可知:各试件肋梁的破坏过程基本相似,裂缝分布和破坏形态也接近,属于受弯破坏;在加载过程中板变形不断增大,板底裂缝不断延伸,随着梁变形的增大,梁板结合处的裂缝不断加宽。

1.4.2.2裂缝发展

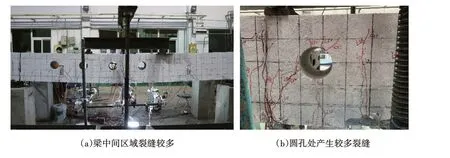

各试件肋梁的裂缝类似,以S-3.9A为例,其裂缝如图10所示,可见:肋梁的裂缝发展规律与一般受弯梁的裂缝发展规律相似,即梁跨中附近区域开裂,之后逐步沿跨中向两边发展,较大的裂缝主要集中在跨中区域;由于试件肋梁设置了功能性圆孔,梁在该区域出现局部应力集中现象,试件圆孔处出现了较多裂缝。

图10 试件肋梁的裂缝Fig.10 Crack of the rib beam of specimens

1.4.2.3 承载力

实测所得各试件屈服荷载Py和极限荷载Pu见表5。

由表5可知:第二阶段试验与第一阶段试验相比,试件的屈服荷载和极限荷载均显著提高,其中:试件S-3.9A的屈服荷载、极限荷载分别提高了187.5%、136.2%;试件S-2.7A的屈服荷载、极限荷载分别提高了269.7%、178.8%;试件S-3.9B的屈服荷载、极限荷载分别提高了162.9%、105.5%。

表5 试件承载力Table 5 Load bearing capacity of specimens

1.4.2.4 荷载-挠度曲线

实测各试件的荷载-肋梁跨中挠度增量Δf曲线如图11所示。

图11 不同试件跨中的荷载-挠度Fig.11 Load⁃mid span deflection curves of different specimens

分析可见:荷载作用于肋梁时,试件经历了弹性阶段、带裂缝工作阶段、梁内钢筋屈服阶段;相比三分点加载,跨中加载下试件的损伤破坏较快。

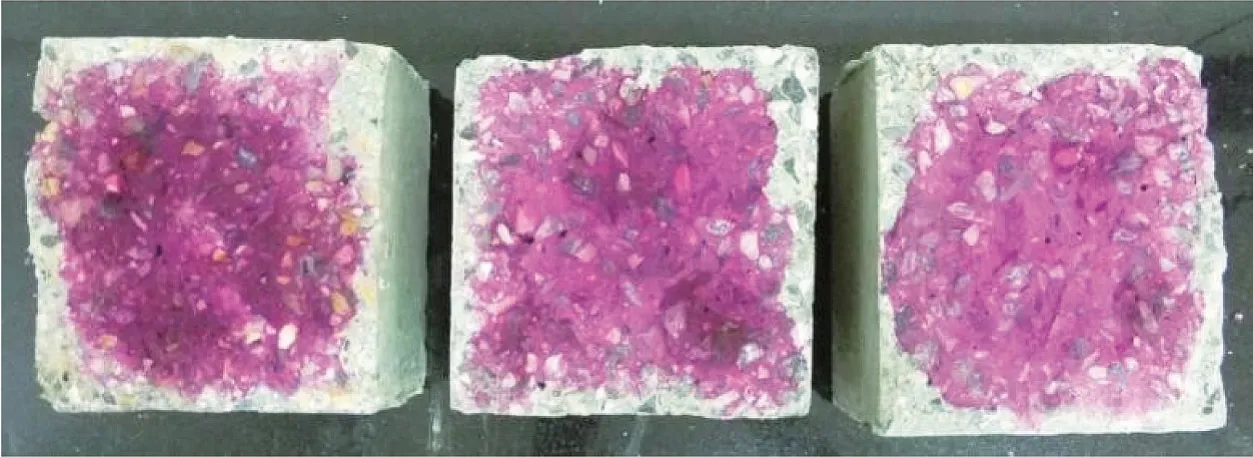

2 再生混凝土碳化性能试验

为研究再生混凝土在长期使用过程中的抗碳化性能,在试件制作的同时预留了4组棱柱体试块以用于进行碳化试验,试块尺寸为100 mm×100 mm×300 mm,每组3个,同时制作了普通混凝土试块用作对比试件。试块在标准条件下养护28 d,之后再烘干48 h,随后进行碳化试验。将试块在试验环境下快速碳化,可以模拟其在长期自然环境下的碳化情况。试验环境要求及方法按照GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》[15]进行,碳化过程照片如图12所示。当碳化天数进行到3 d、7 d、14 d和28 d时,分别取出相应试块,进行劈裂,并按照标准用酚酞酒精溶液测定各试件的平均碳化深度,测定照片如图13所示。实测所得试块与对比试件的平均碳化深度见表7,碳化深度—碳化天数曲线如图14所示。

图12 碳化中的试件 Fig.12 Carbonation of specimens

图13 碳化后试件显色图Fig.13 Color of specimens after carbonation

图14 试件碳化深度-碳化天数曲线Fig.14 Curve of carbonation depth of specimens with the increase of carbonization days

表7 试件在不同碳化天数下的碳化性能Table 7 Carbonation properties of the specimens under different carbonization days

可以看出,再生混凝土和普通混凝土在同等条件下的碳化规律类似,试块的碳化深度随碳化天数的增加而增大。在碳化天数达到28天时,再生混凝土的碳化深度比普通混凝土大11.7%,表明适量掺入再生骨料对抗碳化性能影响较小,合理取代率的再生混凝土抗碳化性能整体上与普通混凝土接近,在工程实际中合理采用再生混凝土可以获得与普通混凝土大致接近的抗碳化性能。

3 结论

(1)在第一阶段试验中,L形再生混凝土梁板各试件的破坏过程基本相似,裂缝分布和破坏形态也接近;在较不利加载工况下,由于肋梁的存在,试件呈弯、剪、扭共同作用的受力性状。

(2)在第二阶段试验中,虽然试件主要靠肋梁承受荷载,但试件的肋梁与板仍有共同工作的性能。与第一阶段试验相比,试件的屈服荷载和极限荷载均显著提高。

(3)试件所采用的再生混凝土抗碳化性能与等强度的普通混凝土抗碳化性能相比整体相差不大;L形再生混凝土梁板满足工程所需的刚度、承载力和混凝土抗碳化性能的要求。