连续管倒管器结构研究

2022-03-09吴大飞朱再思郭宇郭伟

吴大飞 朱再思 郭宇 郭伟

(中石油江汉机械研究所有限公司,湖北 荆州 434000)

连续管作业机主要用于修井、完井、压裂、钻井等领域被称为“万能作业机”,由于其占地面积小、成本低、安装方便等特点应用广泛且发展前景在不断提高[1,2]。倒管装置作为连续管盘管必不可少的工具,将缠绕在运输滚筒上的连续管整齐完好地倒入到工作滚筒上或将连续管作业机上的连续管倒入到运输滚筒上,是连续管施工的关键[3-5]。倒管装置实现了不同型号连续管互相之间的快速更换,提高了连续管作业效率,减小劳动强度,因此对连续管倒管装置的研究具有重要意义。

目前,国内关于连续管倒管装置的研究相对较少且结构单一。马洪钟等设计了一种适用于不同中心孔的运输滚筒的倒管器,拓宽了倒管器的适用性,提高工作效率[6]。殷卓成等研制了一种新型连续管倒管器,采用有限元分析方法和现场应用证明该倒管器设计的可靠性[7]。吴大飞等设计了一种新型连续管滚筒排管液压离合器[8]。王永强等设计了一种带远控装置的连续管倒管装置[9]。

倒管装置结构是影响连续管作业的重要因素,针对这个问题笔者以连续管张紧力及滚筒扭矩的研究为理论基础对倒管装置的驱动结构设计以及结构强度校核,最后现场推广应用。

1 滚筒扭矩研究

连续管在实际缠管过程中,由于滚筒的半径远小于连续管的屈服半径,因此连续管缠绕在滚筒上后,发生了很大的塑性变形。另外连续管在缠绕时为拉弯受力,拉力将引起连续管的轴向拉伸变形,不但引起连续管中性层的偏移,变形增大,而且由于残余拉应力的影响,使得连续管与滚筒之间产生正压力,引起连续管的外部挤压,这些都将对连续管的使用寿命产生较大的影响[10-13]。因此选择合适的拉力大小对连续管的使用寿命起着至关重要的作用,此外对连续管张紧力及滚筒扭矩的研究也是进行倒管装置设计的理论基础。

1.1 续管张紧时拉力和滚筒扭矩关系模型

连续管在滚筒上张紧时,跟一般的绳索缠绕不一样,由于连续管具有较大的刚度,所以在受拉后,拉力作用线不可能与滚筒圆周相切,其实际作用力的方向和连续管变形如图1 所示。

图1 连续管工作状态下的实际变形和受力

通过受力分析可得连续管刚离开滚筒点A 处的截面弯矩MA、轴力NA、连续管上的拉力F 和滚筒扭矩T 之间的几个关系式:

以上各式中:

θ- 反映连续管在滚筒上的张紧程度。

MA,NA- 分别为连续管刚离开滚筒位置点的截面弯矩和轴力。

d- 连续管拉力作用线到连续管缠绕外圆之间的最短距离,随滚筒上排管器的位置而定。

R- 连续管缠绕半径。

1.2 筒扭矩计算

连续管截面上轴力与弯矩之间的关系为:

通过前面的分析,已经得到了计算连续管截面内力的公式,可求得连续管的中性线偏移量b 和弯矩MA。然后分别求得张紧拉力F 和滚筒扭矩T 的大小。

下面以CT70 连续管为例来计算不同张紧程度下截面中性线偏移量b 和弯矩MA,连续管张紧力F 和对应的滚筒扭矩T(见表1),已知参数如下:

表1 滚筒扭矩T,单位Nm

连续管外径1.5″,壁厚0.109″,屈服极限492.6MPa,滚筒底径为1830mm,连续管缠绕的最小直径为1868mm。结果的正确性造成影响。

再以CT80 连续管计算不同张紧程度下连续管张紧力F和所需的滚筒扭矩T(见表2),已知参数如下:

屈服极限492.6MPa,滚筒底径为2133mm,壁厚4.445mm 缠绕连续管进行计算,连续管缠绕最小直径为2193.325mm。

以上计算是连续管处于匀速运动时的受力情况,如果当滚筒刚刚启动,或者加速运动时,滚筒还会有一个加速转动惯量,所以此时的实际扭矩比上述结果大。在不考虑连续管的张力的情况下,连续管滚筒起动时的起动转矩:

式中:β——滚筒的角加速度;

m——滚筒和连续管的总重。

滚筒所需总扭矩:

T滚筒=T+M启动(9)

由计算得出连续管和滚筒扭矩的公式。连续管张紧拉力和滚筒扭矩对链传动和链轮尺寸的确定以及倒管装置的结构强度具有重要意义,因此需要对倒管器的驱动结构进行设计以及结构强度进行校核。

2 倒管器驱动结构设计

倒管器驱动结构由液压马达、减速器、链轮和链条组成,它们相互传递力矩驱动滚筒转动,完成对连续管的倒管作业[14]。

按照倒管器功能的要求,倒管装置采用液压马达加直角行星减速器和链轮的传动方式驱动,满足倒管装置缠管速度和扭矩的要求[15]。由一台液压马达带动减速器,通过链条驱动倒管装置的大链轮转动,大链轮与轮毂采用法兰连接,轮毂内侧焊有与运输滚筒连接的支杆,由支杆驱动运输滚筒转动[16]。

倒管器轴结构方案一,轮毂与左轴通过铜套配合,左轴直接焊接在底座上,液压马达带动链轮转动,左轴不转动。这样设计的好处是结构简单,但左轴不能更换。

倒管器轴结构方案二,轮毂与左轴通过平键配合,左轴通过整体轴承座与底座连接,液压马达带动链轮转动,左轴也转动。这样设计的好处是左轴可以更换,适合不同中心孔的运输滚筒。本设计采用方案二的结构。

3 倒管装置主轴强度校核

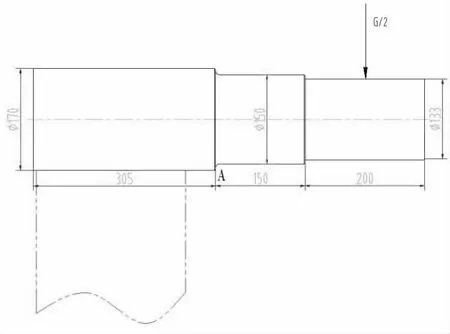

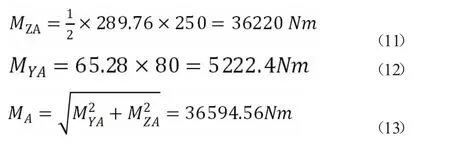

由运输滚筒的连接法兰孔尺寸来确定倒管装置上支撑轴的直径尺寸,可初步确定轴的整体尺寸。主要载荷为滚筒及连续管重力289.76KN 和链传动的压轴力65.28KN。轴的材料选用35CrMo,调质处理。

左轴如图2 所示。轴上扭矩最大点发生在A 点,

图2 左轴的尺寸

A 点的扭矩为:

4 现场应用

倒管装置研制成功后,在油田现场进行了大量倒管应用(图3)。利用此倒管装置将连续管作业机滚筒上的4500 米2-3/8″连续管成功地倒入到钢制运输滚筒,并实现了连续管的整齐排列。新研制的倒管装置不仅满足了不同型号连续管和不同型号运输滚筒之间的盘管要求,排管系统还达到整齐排列连续管的目的。

图3 4500 米2-3/8″连续管从作业机滚筒倒入钢制滚筒

5 结论

5.1 经过分析可知连续管在滚筒上缠绕后,弹性变形量随材料屈服强度增大而增大,为实际高度的12%;极限弯矩与实际弯矩相差5%,故在实际工程计算中不考虑纯弹性变形。由计算得出连续管受拉弯变形时的截面内力、张紧拉力和滚筒扭矩公式。

5.2 基于连续管张紧拉力和滚筒扭矩对倒管器的驱动结构进行设计以及结构强度校核,采用轮毂与左轴平键配合且轴与链轮转动分离的运动方式,并对链传动和链轮尺寸以及左轴强度进行计算校核,并对支杆的弯曲强度进行校核,最后现场试验证明此结构满足工作要求。这种结构提高了倒管器的使用寿命,增强了倒管装置的稳定性。