超声微雾抑尘装置在电解铝生产中的应用*

2022-03-09王刻平马祥然温连柬

王刻平,马祥然,温连柬

(云南云铝海鑫铝业有限公司,云南 昭通 650100)

电解烟气纳入大气污染物浓度排放管理的污染因子主要是固态氟化盐粉尘、氧化铝粉尘、二氧化硫粉尘等,该类粉尘均具有一定的亲水性[1]。大部分电解铝厂在生产过程中为有效控制车间温度,厂房屋顶装有屋面通风装置,虽然整个电解工艺设有烟气净化收尘系统和脱硫系统,但在电解槽启槽期间烟气净化收尘系统和脱硫系统不能完全有效控制烟尘外排,有可能会对生产环境及周边环境造成一定的环境污染。为改善车间作业环境,减少职业病危害,因此增设可对该类型粉尘控制的相应装置十分必要,也是国家安全生产、绿色环保所要求。

1 电解车间现状

据调查已投产的大多数电解铝生产企业,如果大批量集中启动电解槽,飞扬的氧化铝粉尘、二氧化硫粉尘和氟化盐粉尘等,一小部分将会顺着屋面通风装置外扬到厂房外部。目前电解车间一段CD跨、二段、三段电解槽有可能会集中启动,在电解槽初步启动的前一两个月内,会有大量无组织排放的细微颗粒粉尘因无法及时、充分地经由脱硫塔风管吸收而通过屋面通风器向外部空间弥散,有可能造成屋面通风器外部环境污染严重,同时给周边环境带来不良影响,根据大气污染物综合排放标准中对固体颗粒物排放要求[2],为了避免因集中启槽带来不良影响,提前对无组织排放做好防范工作,是新建即将投产的电解铝生产企业研究和实施的必要工作。经过调研,启槽期间通过屋面通风器外扬的粉尘主要是 10 μm以下可吸入性粉尘,当抑尘措施达到粒径≤10 μm时,抑尘效果才能达到最佳值,该装置对10 μm以下可吸入性粉尘特别是 2.5 μm以下可入肺粉尘治理效果高达96%以上[3]。根据超声微雾抑尘装置在无组织粉尘治理的成功经验[4-5](目前有氧化铝生产企业、煤矿生产企业、火电厂、铁矿生产企业等相关企业使用后效果较佳),针对电解车间生产工艺及现状拟对本项目屋面通风器处逸散的粉尘,采用超声微雾抑尘技术,通过在屋面通风器沿线布置微雾喷嘴喷射与粉尘同粒径的微雾来对之进行凝结、捕集[6],加速其沉降从而达到抑尘目的。未启动的电解车间屋面通风器实拍如图1,屋面通风器安装超声微雾喷嘴如图2。

图1 未启动的电解车间屋面通风器实拍图Fig.1 Roof ventilator picture of electrolytic plant not started

图2 电解车间屋面通风器超声微雾喷嘴布置剖面图Fig.2 Profile chart of nozzle arrangement of ultrasonic micro-spray dust-control device for roof ventilator of electrolytic plant

2 形成原理

根据使用介质的不同,超声微雾的形成有单流体和双流体之分,其中单流体超声微雾是通过增压泵给管道内的水加压,当水到达喷头处并达到额定压力时,便能够冲开高压雾化喷头的弹簧进入震荡室进行破碎,并利用高压将破碎后的水雾颗粒从喷头喷出。

双流体超声微雾是压缩空气和水按照水气配比混合到水气雾化喷头,由压缩空气冲开水气雾化喷头的弹簧后进行加速并将水吸入水气雾化喷头的加速震荡室进行破碎,并利用加速气体将破碎后的水雾颗粒从喷头喷出。

超声微雾喷出后就会在起尘点上方形成雾团,当物料起尘时,粉尘就会完全被雾团笼罩,与水雾充分结合,并且体积逐渐加大,最终在自身重力作用下沉降,达到抑尘目的。

3 组成和性能

单流体和双流体超声微雾抑尘装置都能形成(1~10) μm粒径的微细雾滴,但双流体超声微雾具有雾量更大、雾滴颗粒更细、沉降时间更长的特点,相较之下水气能耗也更高,鉴于电解车间顶部两侧屋面通风器处无组织排放粉尘发生于电解槽初步启动的前一两个月内,且需要在尽量短的时间完成粉尘沉降,阻断其向外逃逸,因此确定选用单流体超声微雾抑尘装置。

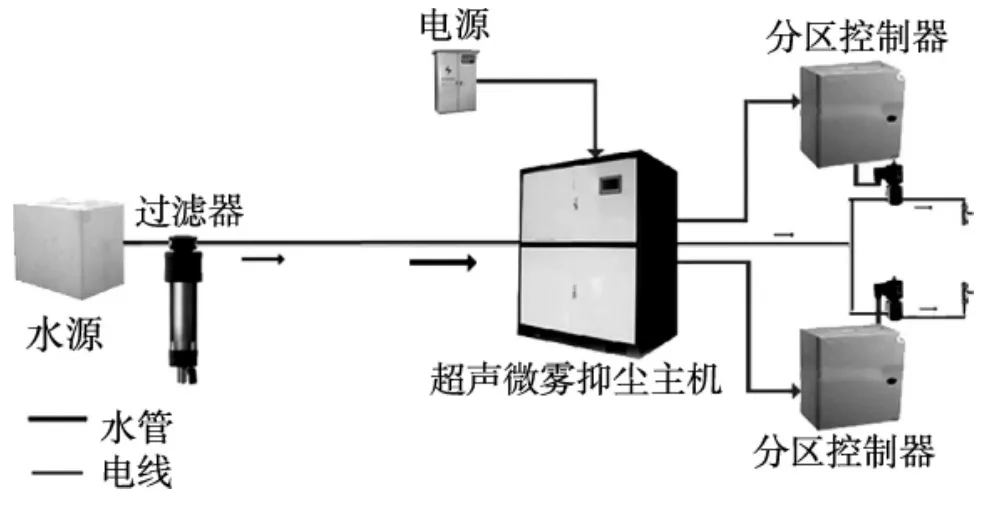

单流体超声微雾抑尘装置采用模块化设计,主要由中控主机、分区控制器、水过滤器、末端雾化组件、连接管线和自动控制系统等组成,如图3所示。

图3 单流体超声微雾抑尘装置的组成Fig.3 Composition of single fluid ultrasonic micro-spray dust-control device

单流体超声微雾属于纯物理雾化,不额外使用压缩空气或其他加压设备(水雾1 m范围外不打湿人体),市政城市生活饮用水/消防水/其他加压水源均适用,工作压力(6~8) MPa,距离主机1 m处工作噪音≤80 dB,额定工作压力下单喷嘴平均耗水量0.037 L/min,工作时无滴漏水,整体采用锥螺纹连接,无需专用工具,可直接手动拆卸安装。

中控主机接收到经过滤后的水介质后,以设定的水压、水流量按指定的程序启停控制阀,高压水源再经管道输送到分区控制器。它由电控系统、多功能控制系统、流量控制系统组成。这些系统均安装在IP55标准的箱体内,面板上配有触摸屏,集合了可编程控制器、保护电路、继电器以及与它们相关的元器件,可为用户提供自动和手动两种操作模式。在自动操作模式时,可自动接收远程触发信号启动或停止喷雾器喷雾。在手动模式,操作人员可以控制操作按钮启动或停止喷雾器喷雾。

分区控制器主要实现中控主机、水/电主管线与末端雾化组件的连接,并根据现场情况通过PLC控制实现各雾化组件分别喷雾。其与中控主机联动,接受中控主机的控制,并反馈工作状态给中控主机从而实现与中控主机的双向通信功能。

所选用的前置大流量过滤器采用全不锈钢制作而成,表面镜面抛光处理,可拆卸不锈钢滤袋,可以定期手动清洗,过滤面积0.5 m3,外置安装于蓄水系统的前端,过滤精度为50 μm。前置大流量过滤器能进行蓄水前的一次过滤,滤除蓄水前的大颗粒物以免其进入蓄水装置,起到保护主机内部增压泵和末端雾化组件的作用,从而有效延长系统主机的整体使用寿命。

在电解车间顶部两侧屋面通风器与车间顶棚之间分别铺设一根高压雾化管,雾化管与屋面通风器等长,按照1.5 m间距2只喷嘴相对方向喷雾原则,形成浓而密的雾帘,当电解车间内的扬尘飞扬至屋面通风器与车间顶棚之间即会被这道雾帘阻断,随后迅速增重、沉降,从而不再向外逸散。整个电解车间一段CD跨、二段、三段共采用五套单流体超声微雾抑尘系统,每套抑尘系统各设两个控制单元,分别控制屋面通风器左侧和右侧末端雾化组件的开闭。以一段CD跨为例,现场喷嘴布置示意图、设备布置示意图分别如图4和图5。

图4 喷嘴布置示意图Fig.4 Schematic diagram of nozzle arrangement

图5 设备布置示意图Fig.5 Schematic diagram of equipment arrangement

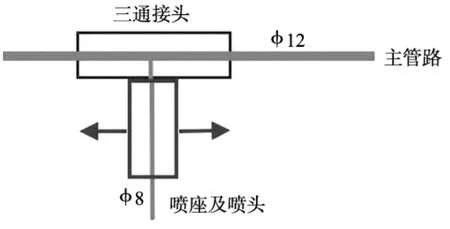

现场雾化管使用φ12 mm高压不锈钢管(壁厚1.0 mm,耐压10 MPa),从主机延伸出去采用预埋及架空的方式通至屋面通风器顶部下方,采用双卡套式异径三通(如图6)连通雾化管与超声微雾喷嘴。

图6 连通雾化管与超声微雾喷嘴Fig.6 Connected spray tube and ultrasonic micro-spray nozzle

4 抑尘效果及特点

抑尘效果:超声微雾抑尘装置启动后,屋面通风器与车间顶棚之间持续充盈着浓密而细腻的雾团,屋面无滴、漏水,生产作业时,现场无可视粉尘逸散,抑尘效果显著,实拍效果如图7,加装该装置后10 μm以下可吸入性粉尘特别是2.5 μm以下粉尘得到了较好的吸收控制,同时实现以下功能。

图7 超声微雾抑尘装置雾化图Fig.7 Atomization diagram of ultrasonic micro-spray dust-control device

1)实现了保护和改善环境,防治污染和其他公害,保障公众健康的目标,为推进生态文明建设,促进经济社会可持续发展,提供助力;

2) 有利于贯彻落实坚持保护优先、预防为主、综合治理、公众参与、损害担责的原则,充分体现企业担当和造福人民的大我精神,结合“碳达峰、碳中和”战略要求,抓好节能减排、安全高效、绿色环保,做到达标达效生产,提供可靠保障;

3)采用超声微雾抑尘装置不仅解决了作业现场工人的尘肺危害,还为企业和社会减少医疗投入,创造环境效益和经济效益;

4)超声微雾抑尘装置冬季能够正常使用,提高了设备运行的可靠性,不仅实现抑尘降本双赢,而且也为绿色环保工厂可持续发展奠定坚实基础。

主要特点:

1)直接作用于产尘点,对非全开放式空间的扬尘尤其适用,通过高压雾化出大量粒径达微米级的雾滴去凝并、吸附同一空间内飞扬的细微粉尘。相较于传统的干/湿除尘工艺,干式除尘代表性的负压除尘只是简单地转移粉尘,会再次产生污染,且设备体积大,运行能耗高;而传统湿式除尘则具有高耗水量、自动化水平不够及抑尘效果不佳等缺点;

2) 高效抑尘,大部分浮游粉尘粒径≤10 μm,很长时间内都不会沉降,并会随气流不断向周边扩散;超声微雾抑尘系统产生的雾滴颗粒直径约为(1~10) μm,与浮游粉尘粒径及运动状态均相似,物理结合状态极佳,能有效增大粉尘质量并使之最终以尘雾凝结物的形式沉降;

3)节能减排,水电耗量低。超声微雾抑尘系统耗水量少,不添加化学品,并不会增加超过3‰在运输材料的整体含水量。一般水质要求是水源悬浮物≤50 mg/L、pH值6.5~8.5、硬度≤450 mg/L、氯化物≤250 mg/L,提高了进水标准,是传统除尘耗水量的1/100~1/10,用电量小,运行成本低;

4)占地面积少,可根据现场条件将中控主机安装在任何区域,对现场安装位置要求不高,无需设专门的设备间,全自动PLC控制,节省基建投资和管理费用;

5)维护成本低,该系统维护简单,设施可靠性高,省去了传统的风机、除尘器、通风管、喷洒泵房、洒水枪等。在日常的维护保养过程中,只需定期清洗喷嘴,系统可长期稳定运行,运行维护费用低,采用全自动PLC控制,与传统除尘器相比可降低除尘能耗40%~90%;

6)设备噪声不大于80 dB(A声级,离设备1 m处测量);

7) 电气元件和控制柜防护等级均为IP55以上,绝缘等级为F级;

8)设备完全能够在本项目所在区域的气候条件下和本项目的工况下稳定、高效、安全运行;

9)系统投运后,现场粉尘浓度检测执行《工作场所空气中粉尘测定》(GBZ/T 192-2007)“空气中的总粉尘用已知质量的滤膜采集,由滤膜的增量和采气量,计算出空气中总粉尘的浓度”;

10)系统投运后,风速小于等于2 m/s时,屋面通风器出口处1 m范围外目测无明显可视性粉尘,现场抑尘率大于90%;无二次污染,针对10 μm以下可吸入性粉尘特别是2.5 μm以下可吸入肺粉尘治理效果达96%以上[7]。

5 装置的推广应用

冶金化工生产企业要打好“绿色排”、“能源牌”,做到“安全生产零事故”、“绿色环保超净排放”,低碳发展将是人类生存的紧迫要求。铝产业绿色低碳发展在不断优化能源结构、不断推动新技术创新、大力发展循环经济、充分发挥铝的特质优势,为我国按期完成“碳达峰”目标、实现“碳中和”愿景,抓源头、控过程、重结果,将成为铝行业建设生产考虑的重点,综合分析超声微雾抑尘装置的设计原理、结构特点、费用投入等,目前在港口、火电厂、钢铁厂、矿场、冶金化工企业等无组织排放场所固定污染源的密闭或半密闭空间[8],如翻车机房、筛分塔、转接塔、破碎机房、装车楼、装卸船机等,各种环境得到广泛应用。

6 结语

1)通过对生产工艺、抑尘装置的性能特点进行分析研究,发现该装置在冶金化工企业中的抑尘效果比传统的收尘装置好;

2) 该装置对于10 μm以下可吸入性粉尘,特别是2.5 μm以下可入肺粉尘治理效果显著;

3)该装置还具备抑尘率高、节能环保、性能先进、应用效果好、自动化程度高、耗水量小、运行费用低等特点;

4)在相似尘源条件下,该装置值得参考和推广应用。