某稀土矿优溶渣中铀的超声强化浸出试验研究*

2022-03-09罗媛媛田晓照郑智阳

罗媛媛,贾 香,田晓照,廖 磊,郑智阳

(核工业二九〇研究所,广东 韶关 512029)

伴生放射性矿开发利用单位所产生放射性固体废物的管理及利用、处置是近年来国家相关部门研究部署的一项重要工作[1-4],并明确指出鼓励对伴生放射性固体废物中的有价值资源进行回收利用,其中对于铀含量达到0.1%的固体废物,宜进行铀资源化回收利用[5]。

徐光宪等人研究了独居石稀土矿开发利用过程中的放射性核素铀、钍在稀土生产过程中的迁移及流向,发现原料中约80%~85%的钍、铀进入优溶渣[6],使得优溶渣中铀钍含量远高于其他废渣,有必要对其进行铀的资源回收。

近年来研究较多的为独居石稀土矿废渣中铀的回收利用工艺,其工艺也较为成熟。湖南中核金原新材料有限责任公司发明了一种从独居石优溶渣中冶炼分离铀、钍及稀土的方法,采用了以稀盐酸为浸提剂进行加热搅拌的浸出回收方法[7]。支梅峰等[8]开展了优溶渣中铀的硫酸浸出试验研究,最佳条件下铀的浸出率可达到90%。

超声技术是20世纪发展起来的高新技术,是一种新兴的,多学科交叉的边缘科学。由于超声波作用的独特性,已日益显示出其在各分离领域的重要性。超声强化浸出机理主要表现为当超声场作用于两相或多相体系时会产生各种效应,如空化效应、湍动效应、微扰效应、界面效应和聚能效应等。所有这些效应会引起传播媒质特有的变化,因而从整体上促进了分离浸出过程[9]。南华大学王孟等[10]研究了超声波强化硝酸两级逆流从含铀灰渣中浸出铀的方法,国外也有报道超声波对海水吸附剂提铀的影响效果研究[11],说明超声技术可以作为一种有效的辅助手段进行废渣中铀等有价元素的浸出回收。

本文采用超声强化辅助手段进行混合型离子型稀土矿优溶渣中铀的浸出回收研究,探索超声强化浸出技术对铀浸出的影响关系,建立更加科学有效的浸出回收工艺方案。

1 仪器及试剂

电感耦合等离子体质谱仪:7900,美国安捷伦科技有限公司;电感耦合等离子体发射光谱仪:2100DV,美国铂金埃尔默股份有限公司;离子计:PXSJ-216F,上海仪电科学仪器股份有限公司;分析天平:YP-B10002型,上海光正医疗仪器有限公司;超声发生器:G-100S,深圳市歌能清洗设备有限公司;台式高速离心机:DD5,湖南赫西仪器装备有限公司;硫酸:分析纯,西陇科学股份有限公司。

2 优溶渣特性及铀形态分析

2.1 优溶渣特性

通过企业生产工艺调查及分析测试,根据项目环评报告,该企业以混合型离子型氧化稀土为原料,工艺过程中铀钍主要进入优溶渣并得到一定的富集。

通过对6个批次渣样的检测,其中铀元素含量均达到可回收利用的1‰以上,样品检测结果见表1。按照《伴生放射性物料贮存及固体废物填埋辐射环境保护技术规范》,应该对其铀等有价元素进行回收利用后再进行处置。

表1 优溶渣样品检测数据表Tab.1 Test data sheet for selective solution slag samples%

以下试验以收集量较大的2#样品开展铀的提取形态分析,浸提剂浓度、固液比、浸出温度、浸出时间条件等试验,从而建立最优的浸出工艺条件参数。

2.2 铀的提取形态分析

分步提取法是研究元素可提取态组成的重要方法,对废渣中铀以Tessier流程开展顺序提取分析,主要为水溶态--碳酸盐络合态--铁锰氧化物结合态--硫化物及有机物结合态--残余态[12-13],其提取难度逐步增大,在环境中的迁移危害逐步降低。其中水溶态、碳酸盐态铀是极易迁移富集至生态链条中去的,其放射化学毒性最强;铁锰结合态、硫化物及有机结合态是较容易释放富集于周围环境介质,而残余态铀则为较难浸出迁移的形态。

通过在2#样品中依次加入水、乙酸、盐酸羟胺-乙酸、双氧水-硝酸、氢氟酸-硝酸-高氯酸进行提取,进行测定不同形态铀的含量,结果见表2。

表2 优溶渣中铀的分步提取结果Tab.2 Step-by-step extraction results of uranium in selective solution slag

通过分步提取试验发现,废渣中铀的铁锰氧化物结合态占比最高,达到72.75%,其次为水溶态,而残余态含量最低,说明废渣中铀具有一定的浸出迁移活性,容易对周边环境产生不利影响,而超声浸出技术可以有效的作用于除残余态以外的其他四种形态的铀的浸出过程,具有一定的技术可行性。

3 超声强化浸出工艺试验

3.1 浸提剂浓度

根据研究表明,盐酸、硝酸、硫酸溶液均可以作为优溶渣中铀的回收浸提剂,考虑盐酸、硝酸的挥发性较强,对于环境的影响及设备的腐蚀要大于硫酸,因此选择硫酸溶液作为本次试验研究的浸提剂。

称取10 g优溶渣样品,加入500 mL锥形瓶中,分别以1%、1.5%、2%、3%、5%、10%硫酸溶液作为浸提剂,以10∶1液固比,在50℃下进行超声及搅拌浸出30 min。浸出液经离心后,检测上清液中铀含量,并绘制浸提剂浓度与浸出率曲线见图1。

图1 浸出剂浓度与浸出率关系曲线Fig.1 Relationship curve between leaching agents concentration and leaching efficiency

由图1可见,超声条件下硫酸浓度在3%以下时,浸出率随浸提剂浓度的提高而明显升高,但超过3%以后,浸出率趋于稳定,而搅拌条件硫酸浓度在5%以上浸出率才趋于稳定,说明超声强化作用下可有效降低浸出液酸浓度,综合考虑浸出成本等因素,选择3%浓度的硫酸作为最优浸提剂。

3.2 确定固液比

采用3%硫酸溶液作为浸提剂,以2∶1、4∶1、6∶1、8∶1、10∶1、15∶1液固比,在 50 ℃下进行超声及搅拌浸出30 min。浸出液离心过滤后,检测浸出液中铀含量,绘制不同液固比的浸出率曲线,结果见图2。

图2 液固比与浸出率关系曲线Fig.2 Relationship curve between liquid-solid ratio and leaching efficiency

由图2液固比与浸出率关系曲线可见,液固比对铀的浸出率影响不明显,液固比超过4∶1以后,在超声及搅拌条件下浸出率平稳在84%,77%左右,本次实验试验取5∶1作为后续的液固比最佳条件。

3.3 确定浸出温度

采用3%硫酸溶液作为浸提剂,液固比5∶1,分别在30℃、40℃、50℃、70℃、90℃下超声及搅拌浸出30 min,浸出液经离心后,检测上清液中铀含量并计算浸出率,绘制温度对浸出率的关系曲线,结果见图3。

图3 浸出温度与浸出率关系曲线Fig.3 Relationship curve between leaching temperature and leaching efficiency

由图3浸出温度与浸出率关系曲线可见,超声条件下浸出率在50℃以后逐渐趋于稳定,而搅拌浸出温度在70℃以上才能逐渐稳定。

3.4 浸出时间

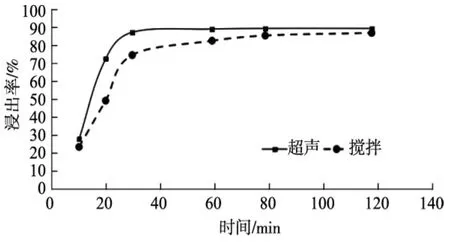

采用3%硫酸溶液作为浸提剂,液固比5∶1,浸出时间10 min、30 min、60 min、90 min、120 min、150 min,浸出温度50℃,离心过滤后,检测浸出液中铀含量,绘制不同浸出时间的浸出效率曲线,结果见图4。

图4 浸出时间与浸出率关系曲线Fig.4 Relationship curve between leaching time and leaching efficiency

由图4浸出时间与浸出率关系曲线可见,超声浸出60 min后浸出率逐渐趋于稳定,而搅拌浸出工艺一般需要2 h以上才能获得良好的浸出效果,说明超声强化辅助技术有效提高了铀的浸出速率,大大缩短了浸出时间。

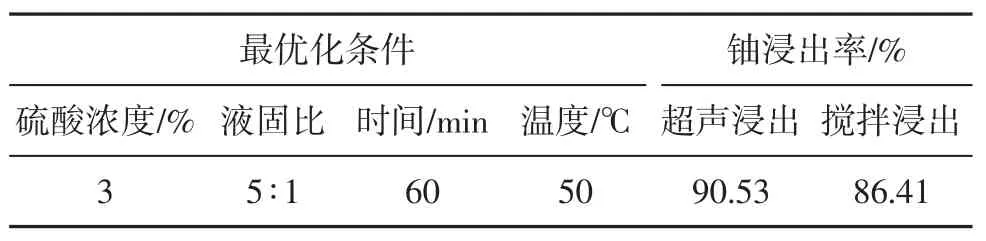

3.5 最优化条件

根据上述条件试验,选择以3%硫酸溶液作为浸提剂,液固比为5∶1,浸出温度50℃,浸出时间60 min作为最佳浸出条件,超声条件下浸出率为90.53%,同等条件下搅拌浸出率为86.41%,说明超声辅助浸出具有更好的浸出促进作用,如表3所示。

表3 最优条件及铀浸出率Tab.3 Optimum conditions and leaching rate of uranium

4 结语

通过对6批次稀土优溶渣中铀含量进行检测,发现优溶渣中铀元素含量普遍达到1‰以上,具有一定的回收利用价值。进一步通过分步提取试验发现废渣中铀具有一定的浸出迁移活性且具有开展浸出回收的可行性。

1)通过开展铀的超声强化辅助浸出条件试验,确定了以3%硫酸溶液作为浸提剂,液固比为5∶1,浸出温度50℃,浸出时间60 min作为最佳浸出条件,浸出率为90.53%;

2)超声强化辅助技术相比常规搅拌浸出方式具有提高浸出率,降低提取液浓度及温度,缩短浸出时间等优点。超声强化浸出率比搅拌浸出高出2.57%~4.12%,达到最佳浸出效果时间缩短1倍,温度降低10℃,浸提剂浓度降低2%;

3)研究了超声技术在伴生放射性稀土矿废渣回收利用领域的研究应用,可以进一步的为铌钽、锆等其他类型伴生放射性矿废渣中铀的浸出回收工作提供参考,同时为扩大工艺试验的开展提供了依据;

4)对于工业化生产应用方面,超声强化浸出工艺仍面临大型槽式超声装置的研发以及后续的分离纯化工艺等问题,需要进行进一步的研究探索。