氧化锌粉中硫化物的成因及解决途径*

2022-03-09王洪亮周先超

王洪亮,周先超

(1.云南云铜锌业股份有限公司,云南 昆明 650102;2.云南永昌铅锌股份有限公司,云南 保山 678307)

某厂采用沸腾炉处理锌精矿,产出焙砂常规浸出生产流程,浸出液锌粉净化后送电解生产锌锭,浸出渣用挥发窑进行无害化和有价金属回收处理,挥发窑生产过程中产生的烟气利用自身产出的氧化锌粉进行二氧化硫吸收处理,然后达标排放。多余的氧化锌粉和尾气吸收产出的硫酸锌统一送氧化锌粉处理系统。挥发窑处理的浸出渣由于含硫比较高,导致后续产出的氧化锌粉硫化物高,造成氧化锌粉处理系统终渣含锌高。本文针对氧化锌粉中硫化物的成因及解决途径进行了探讨。

1 氧化锌粉生产过程简述

某厂的浸出渣采用挥发窑进行处理,产出的二氧化硫烟气经洗涤和两级氧化锌粉吸收后达标排放,过程中产出的矿浆则直接采用废液进行酸分解,酸分解二氧化硫送硫酸进行制酸,酸分解矿浆经过脱气后送氧化锌粉处理系统回收有价金属,流程如图1[1-2]。

图1 某厂挥发窑生产流程Fig.1 Production flow of one factory's volatilizing kiln

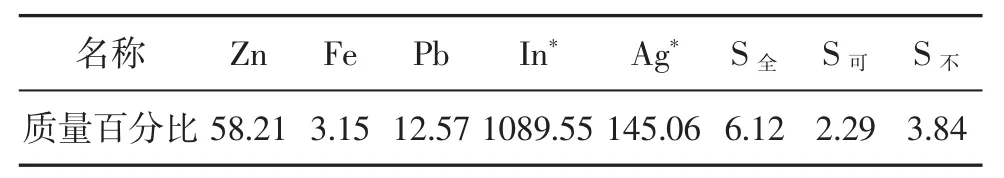

锌浸出渣经挥发窑火法处理后,锌铅等有价金属富集至氧化锌粉中,铜银等有价金属富集至窑渣中,同时部分有害元素也会富集或者夹带进氧化锌粉中,具体的挥发窑产出的氧化锌粉指标数据见表1。

表1 挥发窑产出氧化锌粉成分Tab.1 Composition of zinc oxide powder generated by volatilizing kiln %

由表1的数据得出氧化锌粉中的含硫物质是比较高,含硫物质主要是可溶解类的硫酸盐,以及不可溶解类的硫化物,占比情况见图2。通过物相分析可知:氧化锌粉中硫化物大部分是在挥发窑生产过程中硫蒸汽和锌蒸汽反应结合生产硫化锌,数据见图3。

图2 氧化锌粉中硫化物的分布Fig.2 Sulphide distribution in zinc oxide powder

图3 氧化锌粉锌物相分布Fig.3 Zinc phase distribution in zinc oxide powder

从图3中的数据可以得出,氧化锌粉中硫化锌形态的锌含量占到整个氧化锌粉含锌的16.86%,这部分硫化锌在氧化锌粉常规湿法浸出过程中是无法有效浸出的,易造成终渣含锌高,带来有价金属锌的损失。

2 氧化锌粉中硫化物的成因

沸腾焙烧过程中未被氧化的硫化锌,在常规低酸浸出流程中无法浸出而留在渣中,大部分铁酸锌、少量的硅酸锌,以及溶液夹带的硫酸锌进入浸出渣,这部分锌占总投入锌量的18%~20%。当挥发窑反应带温度高于1 100℃时,铁酸锌、硅酸锌和硫酸锌都容易分解。硫酸锌由于含有硫,在高温状态下会快速分解形成SO2等物质,部分ZnSO4会被还原成 ZnS。见式 (1)~(3)。

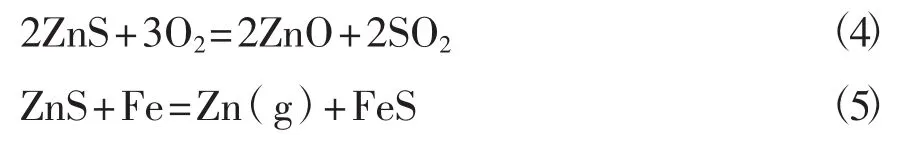

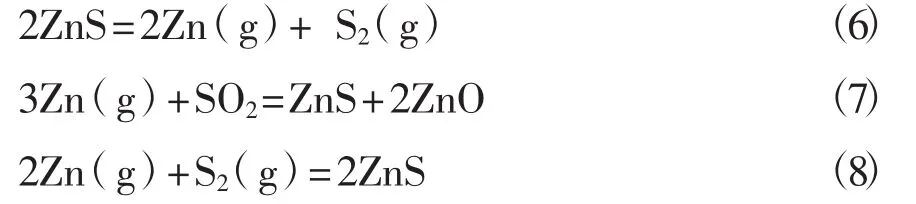

浸出渣中的硫化锌在挥发窑处理过程中,当温度高于1 300℃时,部分与氧气反应生成二氧化硫和氧化锌。部分与窑内反应过程产出的金属铁作用产生锌蒸气。还有部分会因为窑尾负压夹带至氧化锌粉中。见式(4)~(5)。

在反应带高温区,从物料中挥发出来的大量锌蒸气和少量硫蒸气,由于充满了整个窑内空间,加之窑内各区温度的差异。因而在避开火焰的靠窑壁较低温度处(因窑外壳淋水)或者后端,锌蒸气可能与炉气中的SO2,S2(g)及PbS等作用而被硫化。见式 (6)~(8)[3-4]。

生成的ZnS和ZnO大部分随气流进入烟道,经锅炉或者电收尘收集后形成氧化锌粉。从浸出渣、氧化锌粉含硫化物的数据分析,可以得出:氧化锌粉中的硫化物大部分是反应生成的,占比88.78%,机械夹带占比11.22%。

3 氧化锌粉中硫化物的前端解决途径

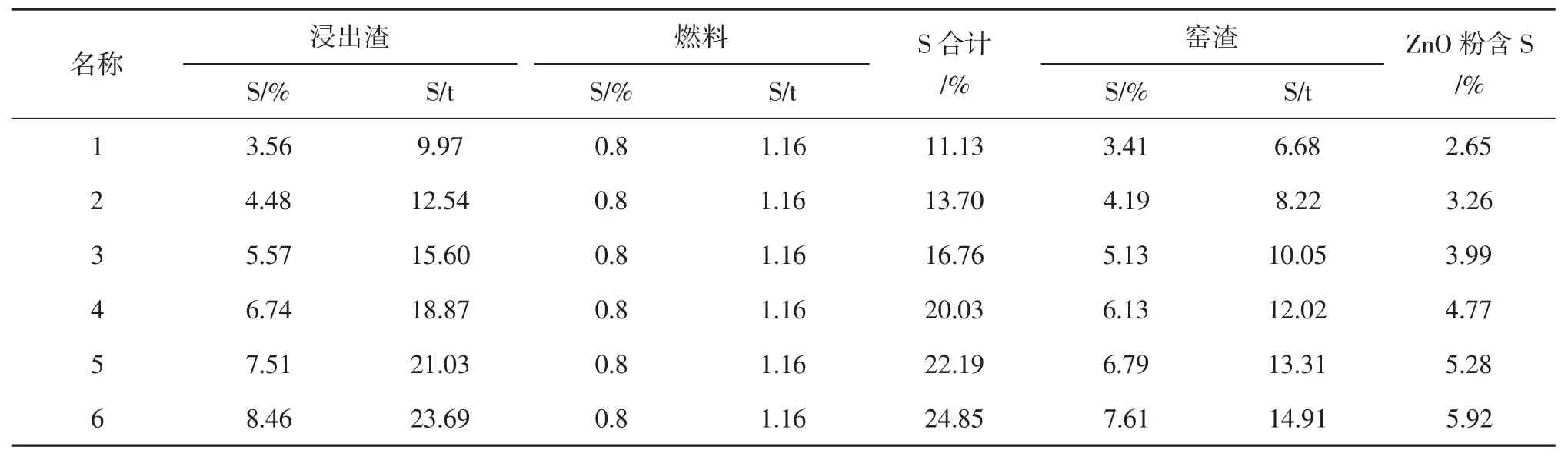

氧化锌粉中的硫化物主要来自于锌浸出渣高温反应过程的生成,如从源头降低浸出渣中硫的含量,则可有效的降低氧化锌粉中硫化物的含量,根据生产数据统计,硫在氧化锌粉、窑渣和烟气中的分配比例基本是固定的,根据此前提,对浸出渣中硫含量对氧化锌粉中不溶硫的影响进行了测算,具体见表2。

表2 浸出渣含硫变化对氧化锌粉含不溶硫影响表Tab.2 Effect of sulfur content change in leaching residues on insoluble sulfur in zinc oxide powder

经过测算得出:严格控制浸出渣中硫的含量,可以有效的解决氧化锌粉中不溶硫高的问题,在生产过程中可以通过以下措施来降低浸出渣硫的含量:

1)降低焙砂中不溶硫的含量,由于焙砂浸出过程的渣率通常在40%~45%之间,焙砂中不溶硫的降低,可以有效的降低浸出渣中总硫的含量;

2)浸出渣中可溶硫的含量占比67.86%,这部分硫可以采取通过用新水对浸出渣进行洗涤的方式,降低渣夹带水中含硫酸根的量;同时可以采取更高效的压滤设备,降低浸出渣的含水量,降低硫酸根的夹带量。两个措施降低浸出渣中的可溶硫含量,从而降低浸出渣总硫的含量。

4 氧化锌粉中硫化物生成过程的解决途径

根据回转窑内高温和强还原性气氛判断,产生的锌蒸汽和硫蒸汽在氧化性气氛不足的情况下,会结合生成硫化锌蒸汽,进而在负压的条件下进入余热锅炉和电收尘,导致氧化锌粉不溶硫高。

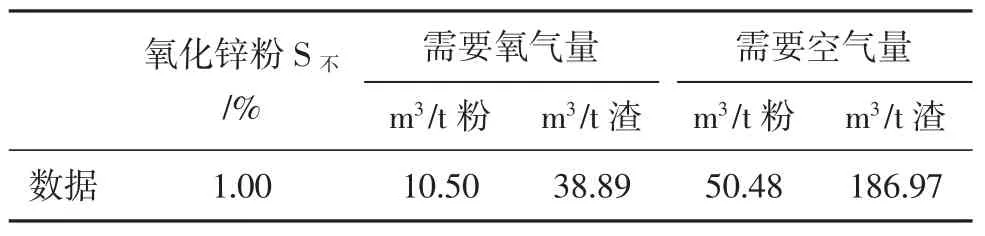

一方面如何解决回转窑反应过程气氛成为降低氧化锌粉硫化物的关键,回转窑及其配套设备在未达到设计满负荷的条件下,可以通过提高入窑鼓风量和增加引风量的办法来调整窑内的反应氛围,增加烟气反应过程的氧化性氛围;但回转窑在达到设计满负荷、甚至超负荷的情况下,可以通过采取窑头鼓富氧的措施来调整窑内的反应氛围。根据氧化锌粉含硫化物的情况,鼓风富氧的数据如表3[5-6]。

表3 氧化锌粉不溶硫氧化需气量Tab.3 Oxidation air demand of insoluble sulfur in zinc oxide powder

从表3中数据可以明显的得出:使用氧气可以有效的降低入窑的气量,减少离窑的烟气量,减少热量的夹带损失,提高浸出渣的处理量,因此在有条件的情况,可以通过补入氧气提高正常入窑空气的氧含量,有效的改善回转窑的反应条件和生产指标。空气需要量下降,相应地窑内气流速度下降,被烟气带出炉窗的生料也相应减少,从而提高了产品有价成分含量[7]。

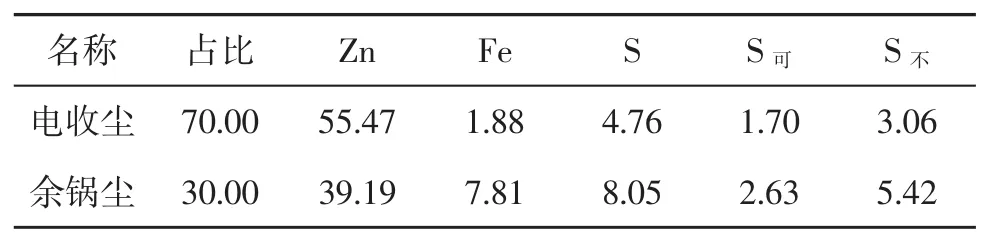

另一方面回转窑收尘一般采取锅炉收尘和电收尘相结合的形式,锅炉尘和电收尘的指标情况差异进行比较分析,例如某厂的锅炉尘和电收尘指标分析见表4。

表4 电收尘和余锅尘分析数据Tab.4 Analysis data of electrical precipitation and residual pot dust %

从表4的分析数据得出:虽然余锅尘占比较小,但由于其指标较差,对整体的氧化锌粉质量影响较大,在生产过程中可以通过将余锅尘重新返回系统配料,进行二次煅烧的方式降低硫化物的含量,同时也可以有效的降低铁等有害元素的含量,提高锌等有价金属的富集比例。

5 氧化锌粉中硫化物湿法处理过程的解决途径

氧化锌粉中的硫化物绝大部分是以硫化锌的形式存在,硫化锌在常规浸出条件下是无法浸出的,但溶液中有Fe3+的存在对浸出反应起加速作用,Fe3+本身被还原成Fe2+,发生如下化学反应,见式 (9)[8]。

但在硫化物含量高的氧化锌粉浸出过程中,矿浆体系是呈现很强还原性的,浸出液中的铁离子是以二价的形式存在的,无法发生上述反应。

因此在生产中需要产生Fe3+来对硫化锌进行氧化反应,可以通过加入高锰酸钾、锰粉,或者双氧水等强氧化剂来对系统中的进行氧化Fe2+产出Fe3+,这些氧化剂一方面价格昂贵,成本高,另一方面锰粉等过度的使用还会造成系统锰离子的不平衡,因此这一途径很难长期有效的使用。

因此寻找一种湿法炼锌生产系统内可以接收的氧化剂成为关键,查寻湿法炼锌整个生产工艺过程,浸出渣本身含铁很高,且主要成分是铁酸锌,而铁酸锌在高温高酸条件下是可以浸出溶解的,且其浸出溶解后的铁就是三价的,可以发生如下反应,见式(10)。

生产上可以通过将部分湿法炼锌的浸出渣加入至氧化锌粉浸出系统,通过浸出渣中的铁酸锌产出Fe3+来氧化硫化锌,降低氧化锌粉浸出尾渣含锌,解决硫化物高带来的浸出率低的问题。

6 氧化锌粉硫化物降低产生的效益

以年产10万t锌锭计,氧化锌粉中硫化物每降低1%,可以降低终渣含锌466 t,节约金属成本500万元,效益明显。

7 结语

挥发窑处理浸出渣生产过程中由于氧化气氛的不足,导致产出的氧化锌粉硫化物高,而硫化物高的氧化锌粉在浸出处理过程中会带来终渣含锌高,有价金属损失大的问题。生产过程通过不同环节的调整可以有效的解决氧化锌粉硫化物高的问题。

1)源头控制:通过强化锌精矿焙烧过程降低焙矿中的不溶硫;加强焙矿浸出过程产出浸出渣的洗涤减少酸根夹带以及强化压滤过程降低浸出渣含水量。都可以有效的从源头控制进入回转窑浸出渣的含硫量,从而降低回转窑产出氧化锌粉的硫化物含量;

2)火法解决:氧化锌粉硫化物在回转窑生产过程中产生的主要原因是氧化性气氛不足,生产过程中可以通过增加鼓风量或者鼓氧气来解决,同时可以通过将劣质的收尘粉返回系统二次处理的方式降低产出氧化锌粉的硫化物含量;

3)湿法解决:通过对氧化锌粉浸出系统加入浸出渣,在高温高酸的条件下利用浸出渣中产出的Fe3+和氧化锌粉中的ZnS进行反应,从而解决硫化物的问题。