腐蚀对Al-Zn-Mg合金型材疲劳强度影响规律的研究

2022-03-09王向东潘柏清龙明生剡苏荣谢紫华邵晓峰

陈 鉴,王向东,潘柏清,刘 雄,丁 浩,龙明生,剡苏荣,谢紫华,邵晓峰

(中车株洲电力机车研究所有限公司 时代电气制造中心,湖南 株洲 412001)

近年来,随着我国交通运输行业的飞速发展,高速列车、城轨列车相继投入使用。Al-Zn-Mg合金因其具有不错的强质比、优异的成型性、合格的耐蚀性和可焊性在高速列车、城轨列车上得到了广泛应用[1-2]。

列车的运行环境较为复杂,若铝合金结构件表面的涂层失效,铝合金型材将会直接接触到潮湿空气、Cl-离子等介质,型材表面会发生腐蚀,此外,在列车运行、停放过程中还需承受拉压交变应力、恒拉应力的作用。由于Al-Zn-Mg合金自身存在一定的应力腐蚀敏感性,在腐蚀介质与恒拉应力的综合作用下,会发生应力腐蚀;而在腐蚀介质与交变载荷的共同作用下,会引发腐蚀疲劳[3-5]。腐蚀会引起结构材料的损伤,使结构材料性能下降,导致服役时间缩短。但在结构设计时往往会由于涂层存在良好的防护效果而忽视环境因素在强度衰减中的作用,给结构材料的使用带来不确定性。如今,随着轨道车辆的服役年限增长、客容量增大以及运行速度加快,对Al-Zn-Mg合金型材及其构件的强度、耐蚀性,特别是安全性、可靠性提出了更高的要求,因此需要精细化了解腐蚀对Al-Zn-Mg合金疲劳性能衰减的影响。

灰色理论对于信息不完整的系统具有很好的预测性,在各行各业都有非常广泛的应用,田峻山等[6]通过非等间距灰色系统理论,对混凝土结构的损伤系数进行了寿命预测并得到了较高的预测结果。曲建军等[7]根据轨道几何不平顺的发展特性,通过灰色理论较好地预测了轨道质量随时间发展的随机波动特征,预测精度高。因此采用灰色理论可以对Al-Zn-Mg合金的疲劳强度衰减进行精准的预测。

本文采用恒定载荷应力腐蚀+低应力腐蚀疲劳相结合的方式模拟列车的“服役—停放”过程。首先,对Al-Zn-Mg合金样品进行加速试验;随后,对加速试验后样品的疲劳性能与腐蚀疲劳性能进行检测,并与已服役型材的相关性能进行对照,从而获得Al-Zn-Mg合金型材疲劳、腐蚀疲劳极限的衰减方程;最后,采用灰色理论模型对Al-Zn-Mg合金型材的使用寿命进行预测。

1 试验材料与方法

1.1 试验材料

试验使用的材料为Al-Zn(5.81%)-Mg(0.82%)-Cu(0.12%)-Zr(0.16%)-Mn (0.22%),锭坯经均匀化处理后,通过热挤压得到型材。合金挤压型材经470 ℃固溶处理60 min后,用水淬火,随后进行双级时效处理,其中预时效制度为120 ℃/6 h,终时效制度为150 ℃/10 h。

1.2 室温拉伸性能

Al-Zn-Mg合金型材的室温拉伸试样尺寸一方面参考GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》[8]标准,同时考虑到所取试样的实际尺寸,最终选择公称厚度为型材原始厚度的室温拉伸试样,具体试样尺寸如图1所示。室温拉伸试验在万能材料试验机上进行,试验过程中拉伸速率为2 mm/min,试验温度为室温(25±3)℃,拉伸试验过程中使用引伸计测量屈服点。

图1 Al-Zn-Mg合金型材室温拉伸试样尺寸

1.3 常规疲劳性能

Al-Zn-Mg合金型材疲劳极限测试参照GB/T 3075—2008 《金属材料 疲劳试验 轴向力控制方法》[9]执行,S-N疲劳寿命曲线测试在应力比R=0.1、应力集中系数Kt=1条件下进行,循环极限寿命取107,检测型材材料(50%置信度、95%可靠度)的疲劳性能差异,试样尺寸如图2所示。

图2 Al-Zn-Mg合金型材疲劳试样尺寸

1.4 腐蚀疲劳性能

Al-Zn-Mg合金型材腐蚀疲劳S-N曲线测试参照GB/T 3075—2008和GB/T 20120.1 —2006《金属和合金的腐蚀 腐蚀疲劳试验 第1部分:循环失效试验》[10]执行,采用成组法取3级以上应力水平对材料进行指定应力下的腐蚀疲劳寿命检测,腐蚀溶液选取剥落腐蚀溶液(EXCO,NaCl(234 g/L)+ KNO3(50 g/L)+ HNO3(6.3 mL/L))。S-N腐蚀疲劳寿命曲线测试在R=0.1、Kt=1下进行,循环极限寿命取5×104,检测铝合金型材的腐蚀疲劳性能差异,试验取样尺寸同疲劳试样。

1.5 组织观察

Al-Zn-Mg合金的扫描电镜(SEM)和透射电镜(TEM)组织观察分别采用FEI-Quanta200扫描电子显微镜和Tecnai G2 20透射电子显微镜。扫描电镜样品为Al-Zn-Mg合金室温拉伸断口样品;透射电镜样品为厚度小于80 μm、直径为3 mm且中间有薄区的小圆片。

1.6 衰减规律探索

采用恒定载荷应力腐蚀+低应力腐蚀疲劳对样品进行加速试验。恒定载荷应力为50~200 MPa,加载时间为1~3天,腐蚀溶液为NaCl(3.5%)+ NaHSO3(0.01 mol/L),同时考虑了氯离子及工业废气中的硫元素对合金性能的影响;腐蚀疲劳最大载荷为10~110 MPa,R=0.1,加载时间为1~3天,腐蚀溶液同样为NaCl(3.5% )+ NaHSO3(0.01 mol/L),1组应力腐蚀加1组腐蚀疲劳为1个加速周期,分别测试得到未加速、加速1个周期和加速2个周期下合金的疲劳性能、腐蚀疲劳性能。最后通过灰色理论模型对不同加速周期下的疲劳强度进行计算,得到合金型材衰减多周期后的疲劳极限,并将不同周期的疲劳极限进行拟合,得到拟合曲线。

2 试验结果

2.1 组织分析

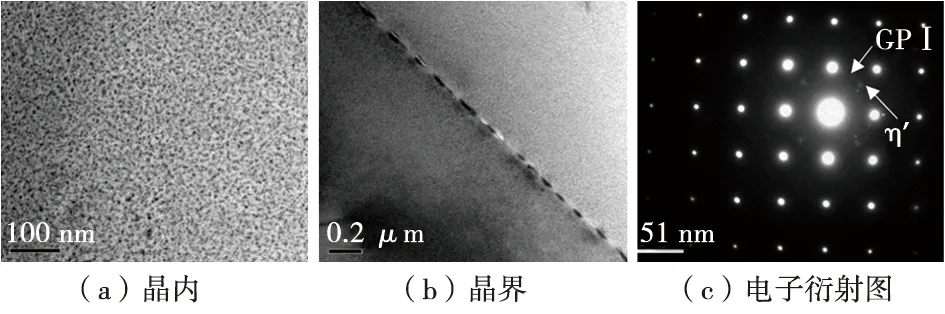

通过透射电镜观察Al-Zn-Mg合金型材双级时效后的第二相分布及晶界结构。图3(a)~图3(b)为合金透射电镜明场像,图3(c)为图3(a)中沿<100>Al的选区电子衍射图片。由图3(a)可知,基体内有许多细小均匀分布的第二相粒子,粒子主要呈点状。根据其对应的衍射图片(图3(c)),能看到明显的η′相的衍射斑点,GP区的衍射强度微弱。从图3(b)中可以看到晶界处的第二相粒子呈岛状分布,析出的η相呈棒状,彼此没有直接连接。这种不连续分布的粗大η相,将腐蚀过程中的阳极溶解通道隔断,降低了腐蚀介质沿晶界的扩散速率,从而可提高合金的耐蚀性能。在应力腐蚀过程中,粗大η相有利于使富集在上面的氢原子形成氢气逸出,抑制氢脆,因此在双级时效态下,Al-Zn-Mg合金具有良好的抗腐蚀性能。

图3 Al-Zn-Mg合金型材双级时效处理后的TEM组织

2.2 室温拉伸性能

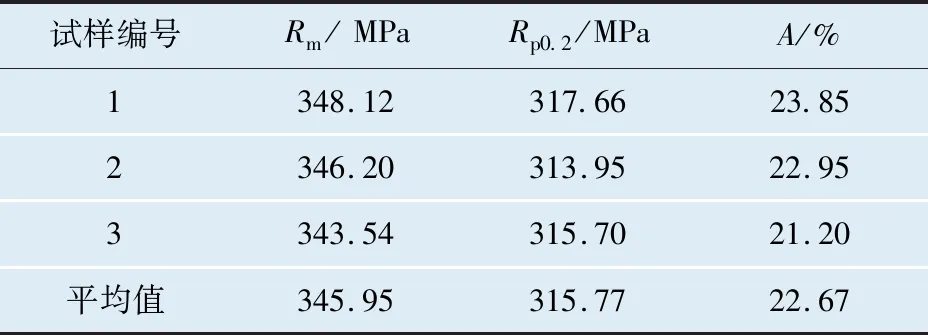

表1为Al-Zn-Mg合金型材的室温拉伸结果,平行试样共3根。通过对比强度和伸长率可知,3根Al-Zn-Mg合金型材的室温拉伸性能稳定,其中平均抗拉强度(Rm)、平均屈服强度(RP0.2)和平均断后伸长率(A)分别为345.95 MPa、315.77 MPa和22.67%。

表1 Al-Zn-Mg合金型材室温拉伸性能

通过观察Al-Zn-Mg合金型材的室温拉伸断口(图4)可以发现在断裂面上存在大量的等轴韧窝,这些韧窝尺寸分布密集;在韧窝底部,发现了许多第二相粒子。表明该Al-Zn-Mg合金型材在经过双级时效处理后具有不错的韧性。

图4 Al-Zn-Mg合金室温拉伸断口形貌

2.3 常规疲劳性能

表2为Al-Zn-Mg合金型材疲劳性能检测结果,对应的升降法疲劳强度如图5所示。依据升降法计算规则得到在应力比R=0.1、应力梯度Δσ=10 MPa条件下,Al-Zn-Mg合金型材试样中值疲劳强度为219.29 MPa。

表2 Al-Zn-Mg合金型材疲劳性能检测结果

图5 Al-Zn-Mg合金型材疲劳强度

2.4 腐蚀疲劳性能

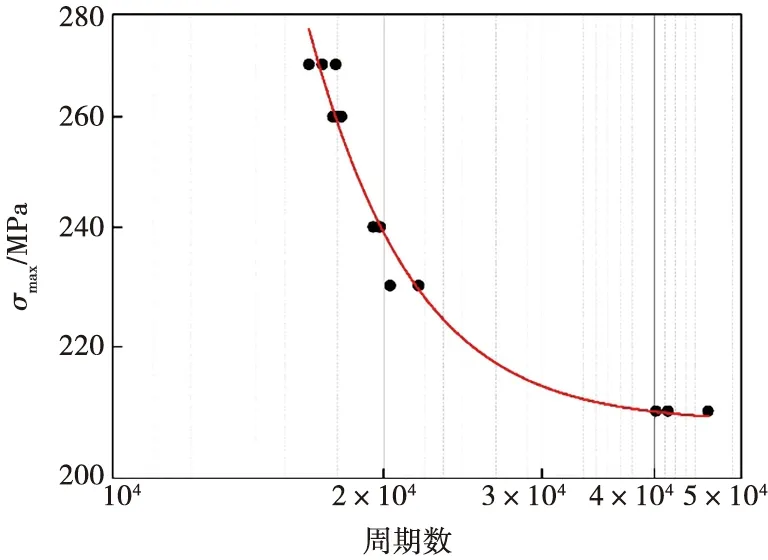

表3为Al-Zn-Mg合金型材的腐蚀疲劳性能检测结果,对应的S-N曲线如图6所示。Al-Zn-Mg合金型材在加载超过210 MPa的条件下很难达到5×104的循环周次,而在200 MPa时则可以通过。根据计算可知,Al-Zn-Mg合金的腐蚀疲劳极限强度为208.93 MPa。

表3 Al-Zn-Mg合金型材腐蚀疲劳性能检测结果

图6 Al-Zn-Mg合金型材腐蚀疲劳强度

2.5 型材衰减规律

表4、表5为Al-Zn-Mg合金型材在经过1个加速周期后的常规疲劳和腐蚀疲劳试验结果。由表4可知,在R=0.1、Δσ=10 MPa条件下,依据升降法测试得到的Al-Zn-Mg合金型材中值疲劳强度为203.00 MPa。根据表5所列数据,依据成组法计算规则,可知Al-Zn-Mg合金型材经加速试验后的腐蚀疲劳强度为169.46 MPa。

表4 加速1个周期试验后Al-Zn-Mg合金型材疲劳检测结果

表5 加速1个周期试验后Al-Zn-Mg合金型材腐蚀疲劳检测结果

通过对比未加速之前与加速1个周期后Al-Zn-Mg合金型材的常规疲劳强度、腐蚀疲劳强度可知,合金型材的常规疲劳强度衰减约16 MPa,而腐蚀疲劳强度衰减约39 MPa。可见,在腐蚀条件下,合金力学性能的衰减比未腐蚀时更为明显。

表6、表7为Al-Zn-Mg合金型材在经过2个加速周期后的常规疲劳和腐蚀疲劳试验结果。依据升降法计算表6的数据,得到在R=0.1、Δσ=10 MPa条件下,加速2个周期后Al-Zn-Mg合金型材的疲劳极限为182.50 MPa;根据表7所列数据计算得到加速2个周期后Al-Zn-Mg合金型材循环5×104周次后的腐蚀疲劳极限强度为125.13 MPa。可见,相较于加速1个周期后的常规疲劳与腐蚀疲劳强度又有一定程度的下降,其中常规疲劳强度下降约20 MPa,腐蚀疲劳强度下降约44 MPa,Al-Zn-Mg合金型材的性能衰减降幅有增大趋势。

表6 加速2个周期试验后Al-Zn-Mg合金型材疲劳检测结果

以表2~表7中Al-Zn-Mg合金型材加速试验前后的常规疲劳强度值和腐蚀疲劳强度值为基础,将其数据统计如表8所示。采用灰色理论模型对Al-Zn-Mg合金在不同加速周期下的疲劳性能、腐蚀疲劳性能进行分析,得到合金的常规疲劳性能发展系数为0.106,灰色作用量为237.12;而腐蚀疲劳性能的发展系数为0.30,灰色作用量为257.84。可见,Al-Zn-Mg合金型材的腐蚀疲劳性能发展趋势更快。

表7 加速2个周期试验后Al-Zn-Mg合金型材腐蚀疲劳检测结果

表8 加速试验前后Al-Zn-Mg合金型材性能数据及灰色理论参数值

使用灰色理论模型对长周期下的Al-Zn-Mg合金型材的疲劳强度及腐蚀疲劳强度进行预测,可以得知在6个加速周期后,合金的疲劳强度仍可达到119.17 MPa,而腐蚀疲劳强度则只有37.39 MPa(表9),充分说明腐蚀对于Al-Zn-Mg合金性能衰减的加速作用。腐蚀介质中绝大多数结构件的疲劳寿命降低,裂纹扩展速率增加。在腐蚀介质中,Cl-和H+会优先作用于沿晶界分布的MgZn2相,引起腐蚀。由于该Al-Zn-Mg合金型材经过双级时效处理,MgZn2相呈岛状分布,因此在金属表面形成点蚀坑,使型材表面的粗糙度上升,同时引起局部损伤与应力集中,会成为疲劳加载下的疲劳源头,引起疲劳强度降低;同时由于H+尺寸较小,在合金内部有一定的自由度,会随裂纹尖端逐渐向型材内部扩张,进一步破坏构件。

表9 Al-Zn-Mg合金型材腐蚀疲劳性能预测表

对灰色理论模型预测数据进行拟合分析,拟合曲线如图7所示。常规疲劳强度和腐蚀疲劳强度都随加速周期呈指数形式衰减。通过拟合可知常规疲劳强度、腐蚀疲劳强度随加速周期的衰减方程分别为:

图7 疲劳和腐蚀疲劳强度随加速周期的拟合曲线

FA=-12.31+234.05exp(-0.095t)

(1)

FC=-4.02+217.33exp(-0.27t)

(2)

式中:FA——常规疲劳强度;

FC——腐蚀疲劳强度;

t——加速周期。

2个衰减方程的拟合系数分别为0.999 43和0.998 17,说明具有良好的拟合效果。

3 结论

本文通过腐蚀疲劳、应力腐蚀相结合的方法模拟 “服役—停放”状态,测试了不同加速周期下Al-Zn-Mg合金型材的疲劳强度、腐蚀疲劳强度。采用灰色理论模型对Al-Zn-Mg合金在不同加速周期下的疲劳性能、腐蚀疲劳性能进行分析,得出合金型材常规疲劳性能发展系数和灰色作用量分别为0.11和237.12,腐蚀疲劳性能发展系数和灰色作用量分别为0.30和257.84。可见,Al-Zn-Mg合金型材的常规疲劳强度、腐蚀疲劳强度会随模拟加速试验周期的延长而衰减,腐蚀疲劳条件下Al-Zn-Mg合金型材的性能衰减比常规疲劳条件下的性能衰减更快。