不同参数高强高模针织物拉伸性能研究

2022-03-09赵凯敏

文/赵凯敏 刘 夙

高强高模纺织复合材料具备良好的物理及化学稳定性,并且质轻、柔韧,已成功应用于军事、航空航天、通信、电子和防护等高科技领域。目前这类材料多采用芳纶纤维制成,具有高强高模、耐酸碱性强、密度低、阻燃及热稳定性好等优异特性。但芳纶纤维价格昂贵,生产成本较高。涤纶网络丝具有良好的力学性能、尺寸稳定性,以及较强的承载能力和优良的抗疲劳性能,近年来逐渐受到研究者们的关注,并使其在汽车工业、建筑工程等领域逐步开展应用。芳纶纤维与高强涤纶网络丝都具有高强高模的特点,但两者价格差距较大,力学性能方面也存在差距。本文采用上述两种纤维在电脑横机上编织成不同参数的针织物,探究原料、织造密度及织物组织对针织物拉伸性能的影响规律。本研究将对产业用高强高模针织物的设计开发具有一定的指导意义。

1 试验

1.1 试验原料及仪器

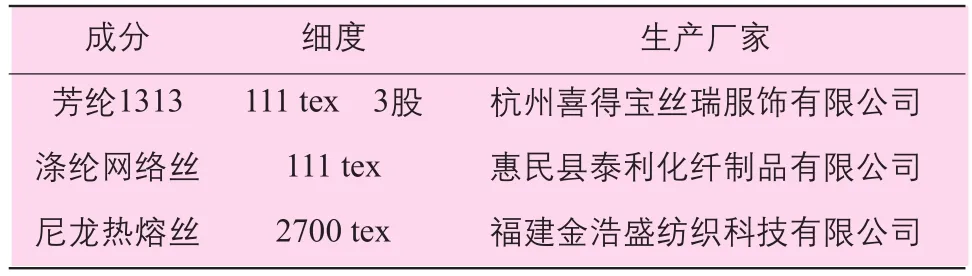

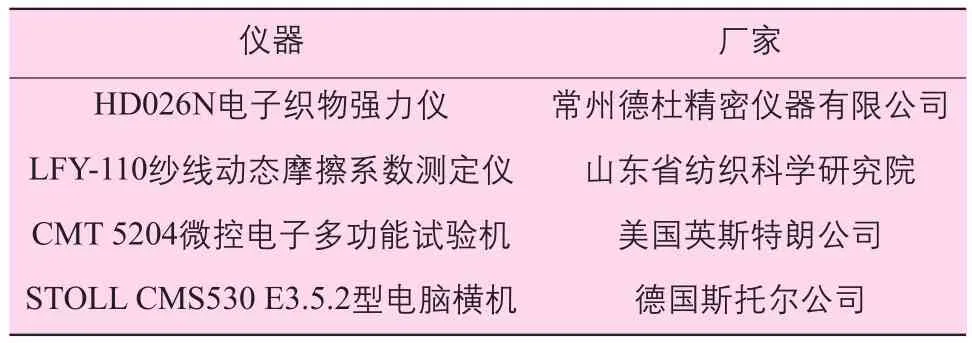

试验原料见表1,试验所用仪器信息见表2。

表1 纱线基本规格

表2 试验仪器信息

1.2 影响织物力学性能的指标

影响针织物力学性能的主要指标为:原料、弯纱深度(电脑横机上,弯纱深度用NP值表示,NP值越大,弯纱深度越大,所形成的线圈长度也相应越大)、组织结构。

原料:芳纶1313、芳纶1313+2根尼龙热熔丝、5根涤纶网络丝、5根涤纶网络丝+2根尼龙热熔丝。

NP值:12、12.5。

组织结构:平针、变化平针1、变化平针2,编织图如图1所示。

图1 平针及变化平针针织物编织示意图

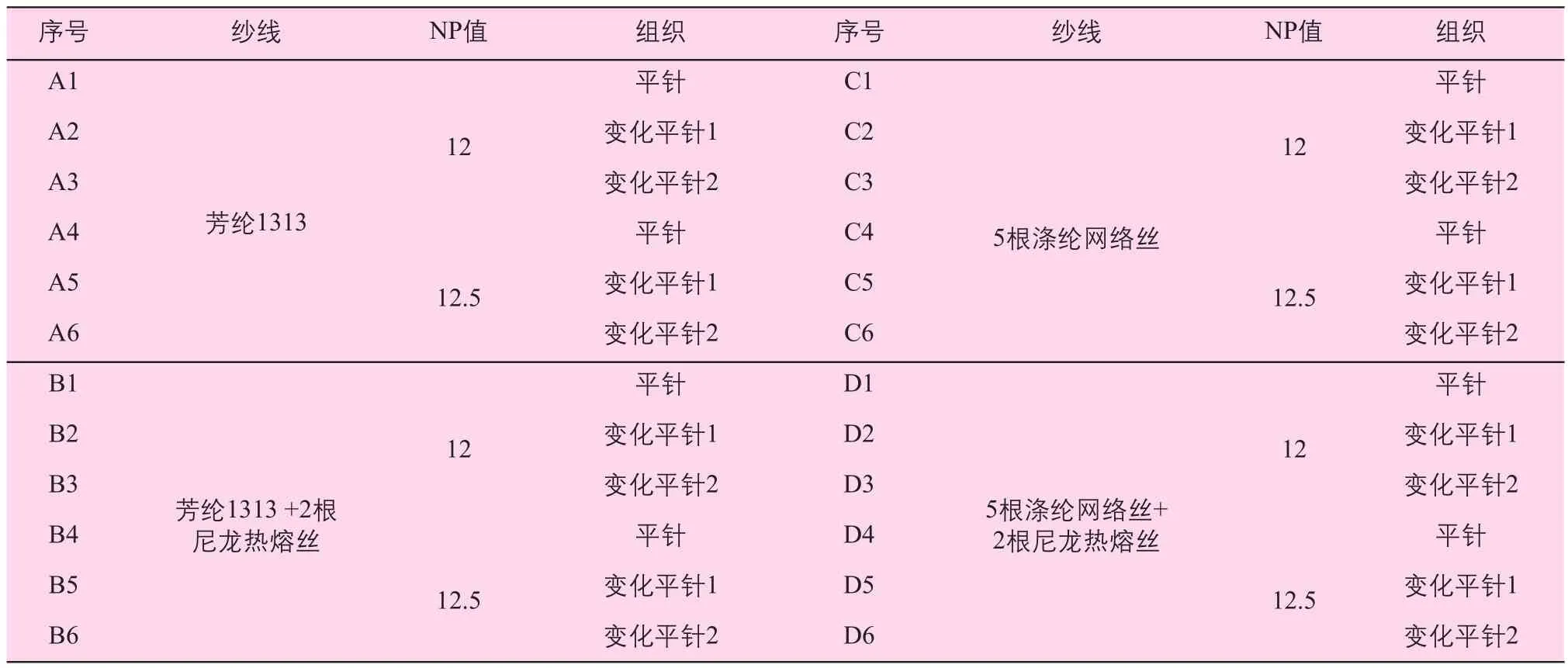

1.3 不同参数针织物设计

结合实际生产情况,对针织物的参数进行设计,共设计出24种不同类型的织物,如表3所示。其中,A表示的是由芳纶1313织成的织物,B表示的是由芳纶1313+2根尼龙热熔丝织成的织物,C表示的是由5根涤纶网络丝织成的织物,D表示的是由5根涤纶网络丝+2根尼龙热熔丝织成的织物。

表3 不同参数针织物设计

2 纱线性能测试

2.1 纱线拉伸性能测试

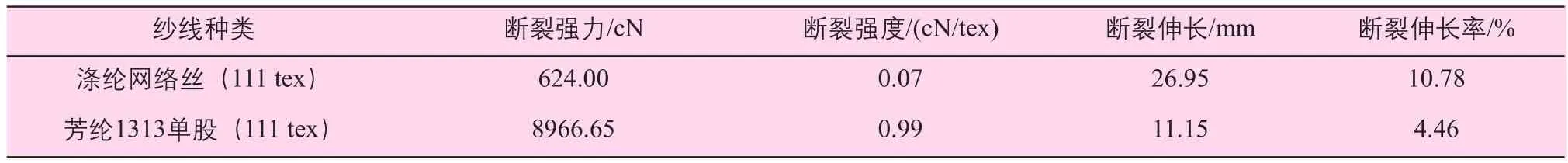

纱线的拉伸性能是衡量织物拉伸性能的一个重要指标,它对织物的加工过程以及织物质量都会造成一定的影响。本文对芳纶1313纱线以及涤纶网络丝进行了拉伸强力测试。

测试标准:GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》。

试验参数如下:预加张力为0.2 cN/dtex,夹持距离为250 mm,速度为500 mm/min。将这两种纱线重复测试20次,所测得平均值见表4。

表4 纱线拉伸性能测试结果

从表4中可以看出,细度相同时,芳纶1313的断裂强度要远远高于涤纶网络丝,而涤纶网络丝的断裂伸长率要高于芳纶1313。

2.2 纱线摩擦性能测试

纱线的摩擦性能对织物的加工过程以及成品质量有着重要影响。如果纱线的摩擦系数过大,则会影响织物的上机编织,进而影响织物的质量和外观效果。

测试标准:ASTM D3108—2001《纱线与固体材料之间摩擦系数的标准试验方法》。

试验参数如下:包围角为180°,速度为100mm/min,时间为15s。每种纱线重复测试3次,测试平均值如表5所示。

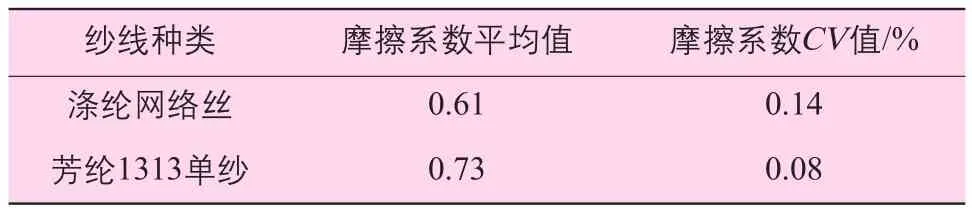

表5 纱线摩擦性能测试结果

从表5中可以看出,同样细度的涤纶网络丝的摩擦系数低于芳纶1313,纱线的摩擦系数不会影响织物的上机编织。

3 织物拉伸测试及分析

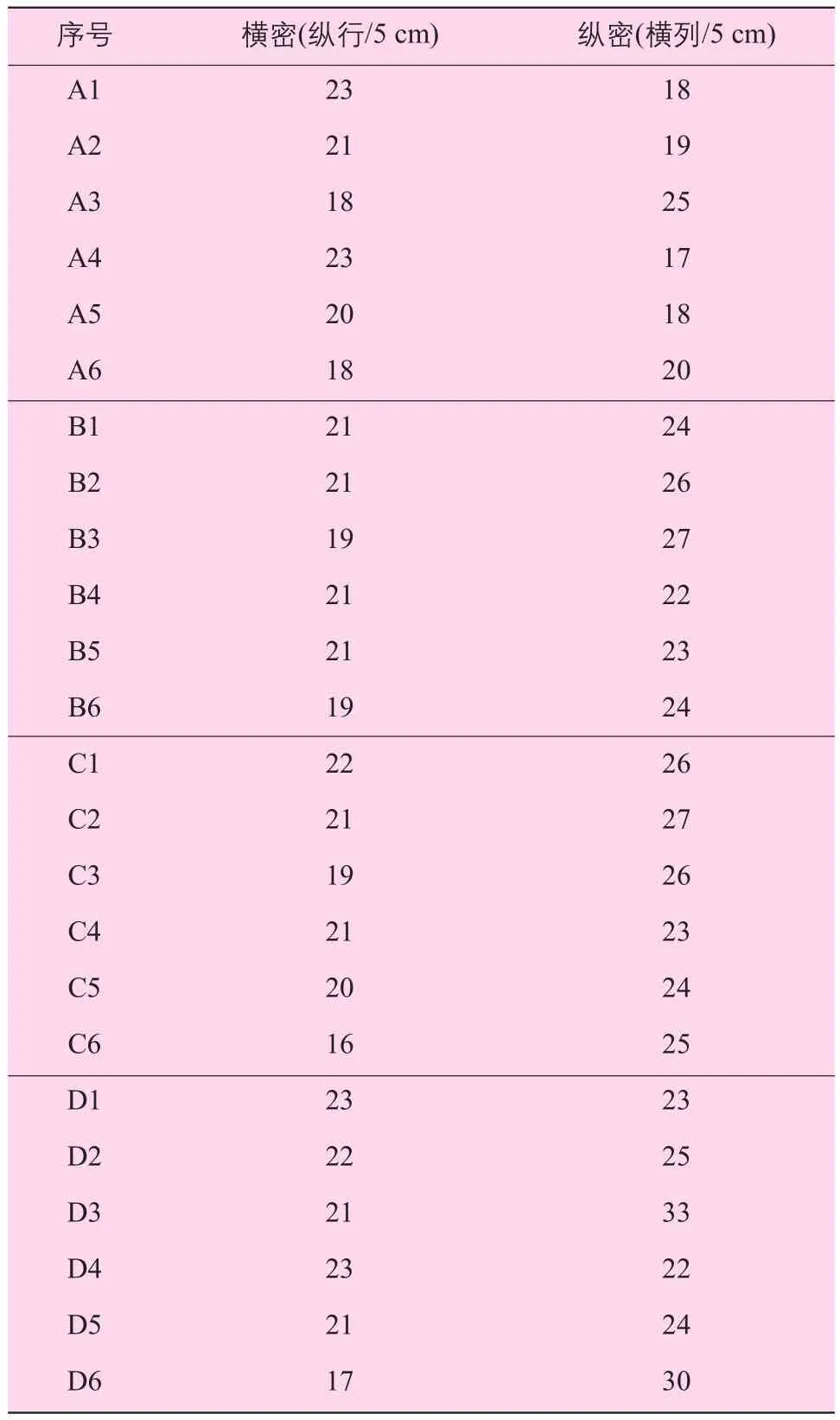

在测试织物拉伸性能之前,先对织物的密度进行测试,测试结果见表6。

表6 织物密度参数

3.1 织物拉伸性能测试方法

参考标准:GB/T 3923.1—2013《纺织品 第1部分:断裂强力和断裂伸长率的测定(条样法)》。

试验参数:设定隔距长度为200mm,拉伸速度为100mm/min。在夹钳中心位置夹持试样,启动试验仪,将试样拉伸至断脱,记录断裂强度与断裂伸长。

3.2 测试结果分析

将含有不同参数的织物进行拉伸测试,测试所得的经纬向断裂强度与断裂伸长率平均值。由测试结果可以看出:芳纶1313的强度大概是涤纶网络丝所织成织物的1.6~2.6倍。当组织结构、纱线相同时,NP值越小,织物强度越大,断裂伸长越小。这是由于NP值越小(即针织物纵横密越密),织物中纱线间的接触点越多,这时纱线间的切向滑动阻力会增大,从而导致织物的断裂强度增大,断裂伸长减小。此外,NP值为12.5时的织物拉伸规律与NP值为12时的织物拉伸规律大致相同,为此,本文只对NP值为12时的织物拉伸规律进行分析。

3.2.1 原料对织物强力的影响

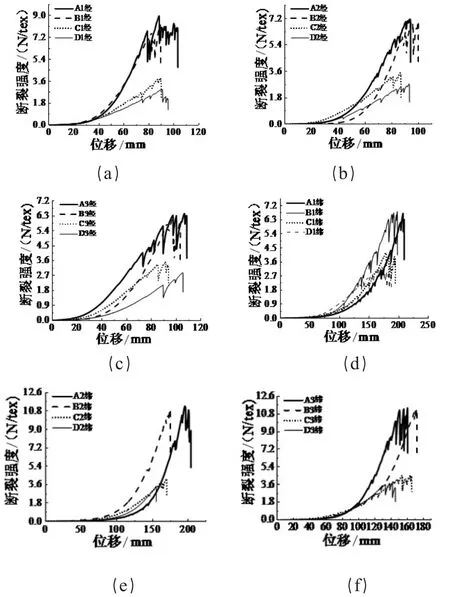

不同原料对织物强力的影响见图2。

图2 原料对织物强力的影响

由图2可见,当NP=12,组织结构为纬平针时,经向断裂强度:A1>B1>C1>D1,纬向断裂强度:A1>B1>C1>D1;经向断裂伸长:A1>D1>B1>C1,纬向断裂伸长:A1>B1>C1>D1。当组织结构为1隔1变化平针及2隔2变化平针时,经纬向断裂强度和伸长与纬平针相同,即经向断裂强度:A>B>C>D,纬向断裂强度:A>B>C>D;经向断裂伸长:A>D>B>C,纬向断裂伸长:A>B>C>D。与C和D相比,A和B强度较高的原因在于:A、B中含有芳纶1313,芳纶1313强度要比涤纶网络丝强度高。在A与B中,A强度更高的原因在于:B中除了含有芳纶1313外,还增加了两根尼龙热熔丝,而尼龙热熔丝的强度远低于芳纶1313,尼龙热熔丝的加入降低了整体的断裂强度。在C和D中,C强度更高的原因在于:尼龙热熔丝的加入降低了整体的断裂强度。对于经向断裂伸长,A大于D的原因在于,A1织物中纱线根数较少,纱线间摩擦阻力较小,断裂伸长较大。D大于B的原因在于:涤纶网络丝纱线本身的断裂伸长要高于芳纶1313。而B大于C的原因在于:B中纱线根数较少。对于纬向断裂伸长,A>B>C>D的主要原因在于纱线根数。纱线根数越少,摩擦阻力越小,断裂伸长越大。

3.2.2 织物组织对织物强力的影响

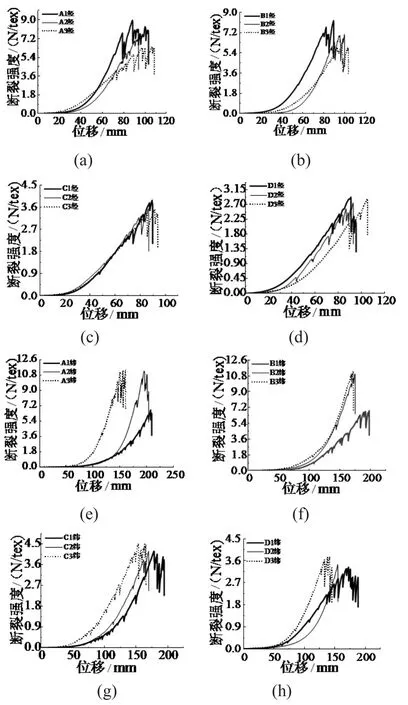

不同织物组织对织物强力的影响见图3。

图3 织物组织对织物强力的影响

由图3可见,当NP=12,纱线原料为芳纶1313时,经向断裂强度:纬平针>变化平针1>变化平针2,纬向断裂强度:变化平针2>变化平针1>纬平针;经向断裂伸长:变化平针2>变化平针1>纬平针,纬向断裂伸长:纬平针>变化平针1>2变化平针2。当纱线原料分别为芳纶1313+2根尼龙热熔丝、5根涤纶网络丝、5根涤纶网络丝+2根尼龙热熔丝时,经纬向断裂强度和断裂伸长规律与芳纶1313的拉伸规律相似。在经向上,纬平针织物横密最大,变化平针1次之,变化平针2最稀疏。在织物拉伸时,织物横密越大,织物在拉伸过程中承受拉力的纱线根数越多,织物断裂强度越大。同时横密的增加会使得纱线间的阻力增大,断裂伸长减小。故经向断裂强度:纬平针>变化平针1>变化平针2,经向断裂伸长:变化平针2>变化平针1>纬平针。在纬向上,由于变化平针中增加了浮线组织,使得针织物的横向延伸性减小,尺寸稳定性提高。故纬向断裂强度:变化平针2>变化平针1>纬平针。同时在纬向上,变化平针2的纵密最大,变化平针1次之,纬平针最差,故纬向断裂伸长:纬平针>变化平针1>变化平针2。

4 结论

芳纶1313的断裂强度远大于涤纶网络丝的断裂强度,因此本研究中涤纶网络丝织物的强度大概是芳纶1313所织成织物的38.5%~62.5%;芳纶1313的摩擦系数也大于涤纶网络丝,可根据产品开发实际情况对原料进行选择。

织物组织和纱线原料相同时,NP值越小,织物强度就越大,断裂伸长就越小;变化平针中由于添加了浮线,使得针织物的横向延伸性减小,尺寸稳定性提高,因此变化平针织物的纬向断裂强度相对于平针组织来说更高。