某典型电站通气洞风速模拟计算

2022-03-08渠永通

渠永通

中铁二院工程集团有限责任公司

1 通气洞概况

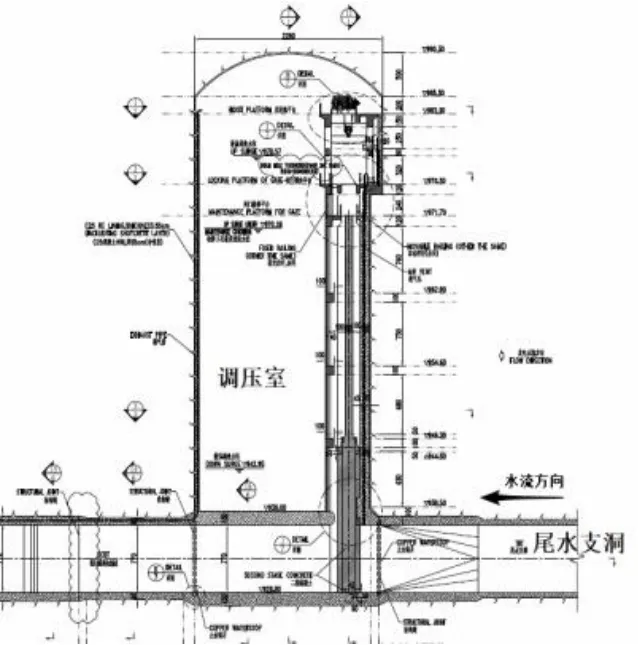

某电站的通气洞主要与电站尾水闸门的开闸排水工艺有关,当电站机组运行尾水闸打开时,大量的尾水会涌入尾水调压室,导致调压室内的空气通过通气洞被极速排出,如图1 所示。

图1 尾水调压室主要组成和结构

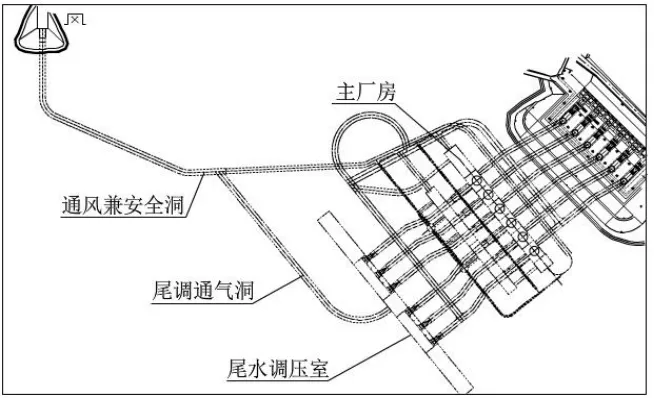

而与通气洞直接相连的是电站通风兼安全洞,通风设计要求通气洞产生的空气流动尽可能地不对主厂房造成影响,应由通风兼安全洞的风井排出,如图2所示。为了准确得到尾水进入调压室后,通气洞内的空气流动状态,以及其与通风兼安全洞连接处的压力波动情况,需根据设计工况下调压室内的实际水流量进行理论分析计算,并以该分析结果为依据,判断尾水闸打开时对主厂房通风的影响程度。

图2 与尾调通气洞直接相连的隧洞空间布置

经测算,尾调通气洞的几何尺寸为:长度L0=350 m,断面积44.3 m2,断面直径d=7.5 m,通风兼安全洞总长度约800 m,通往排风井和主厂房的长度分别约为L1=400 m 和L2=400 m,断面尺寸与尾调洞接近。调压室所在空间总长度340 m(1#和2#调压室长度均为 155 m,中间预留岩梗柱长 30 m),空间宽度 22 m,调压室内的最高涌浪水位为978.90 m,最低涌浪水位为 942.95 m,高差约 36 m,对应的水位浮动总空间为V=250994 m3,当调压室为最高涌浪水位时,包括调压室拱顶空间在内的总空间为Vh=52909 m3,即当调压室为最低涌浪水位时,调压室内空气所能充满的空间体积为V0=303903m3。

2 风速计算参数及条件

根据已知,选取水流量峰值持续时间最长的 D1工况作为计算研究对象,其对应的两个调压室的总尾水流量变化如图3 所示,从图3 可以看出,在前 200s的时间内,尾水流量逐渐升高,说明单位时间内压缩调压室内空气的体积越来越大,从而导致调压室内的空气在短时间内压力升高,并通过与调压室相连的通气洞排出。

图3 尾水调压室D1 工况下的水流量曲线

同时,这个过程是一个持续性的累积过程,由于刚开始尾水调压室内的水位较低,尾水流量较小,单位时间内所引起的空气其体积变化能够被较大的调压室空间所吸收,基本不会引起调压室向通气洞的排风,也就是单位时间内进入调压室的尾水占据了一定的空气体积,但并不会立即引起与该体积所对应的等量空气全部被排出调压室,随着尾水继续以更高流量进入调压室,调压室内的空气体积变化逐渐累积增大,空气压力极速升高,这导致“与单位时间内进入调压室尾水体积所对应的等体积空气”,一部分通过通气洞被排出了调压室,而另一部分则用于维持调压室内较高的压力,即前一部分空气排出调压室所需的动力。

上述分析说明:该流动过程在时间上是一个连续的动态过程[1],需对尾水及空气流动的全过程即从流动开始的0 s 至尾水流量即将转为负值的180 s(取整3 min)进行连续的模拟计算。同时,该过程在空间上又可划分为2 个相对独立的对象来研究,即空气为可压缩流体的调压室和空气为不可压缩流体的通气洞及通风兼安全洞,前者重点通过计算留存在调压室内的空气质量和体积的变化关系,来求解调压室的空气压力,后者则主要应用流体力学计算排出调压室的空气质量及其对应的流动阻力即对应时刻调压室的空气压力,而这2 个对象中涉及的“留在调压室内的空气质量”与“排出调压室的空气质量”之和即“单位时间内尾水体积流量对应的空气质量”,2 个研究对象存在计算上的迭代关系。具体公式如式(1)~(4)。

式中:Pτ—τ时刻时尾水调压室内空气表压力,P a;—τ时刻下留在调压室内的空气流量(大气压状态下),m3/ s;Vτ—τ时刻时调压室内剩余的空气空间体积,m3;P0—标准大气压力,取101325Pa。

式中:V0—0 时刻时调压室内的空气空间体积,m3。

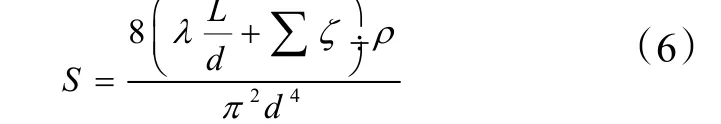

式中:S—通气洞及通风兼安全洞的通风总阻抗,kg/m7。

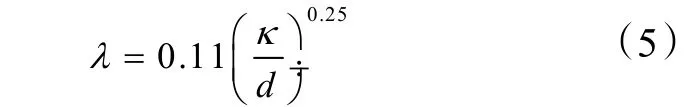

上式中,通气洞的通风阻抗的计算涉及到风道状态的假设,主要包括:假定风道绝对粗糙度κ=0.15 m,尾调通气洞的局部阻力系数为2,通风兼安全洞(往排风井一侧)的局部阻力系数为 3。同时,也涉及到沿程阻力系数λ的计算,由于空气在通气洞流动速度较大,其属于紊流粗糙区,根据希弗林松公式,可计算得到空气在通气洞内沿程阻力系数,具体如式(5)所示。

式中:λ—为通气洞沿程阻力系数;κ—为通气洞壁面的绝对粗糙度,m;d—为通气洞及通风兼安全洞的断面直径,m。

接着需要根据风道沿程及局部阻力系数求取通风阻抗,如式(6)所示。

式中:L—为通气洞或通风兼安全洞的长度,m;ζ—为单个局部阻力结构对应的阻力系数;ρ—为常压下的空气密度,取1.2 kg/m3。

最后,得到的风道水力计算前的各参数值为:λ=0.0144,尾调通气洞的通风阻抗S1=0.0012 kg/m7,通风兼安全洞的通风阻抗S2=0.0016 kg/m7。

3 模拟计算及结果分析

通气洞的空气流速计算主要采用 Excel 软件,由于每一个时刻均涉及到调压室内压力和通气洞内空气流量的迭代计算,考虑到 Excel 自带的迭代功能迭代步数有限,因此根据前述分析得到的基础数据,进行分段计算的方法进行尾水闸门开启后,通气洞空气流动的模拟计算。主要将0 s~180 s 的计算时间划分为了“开始时刻 0.0s~12.6 s”、“峰值时刻 12.9 s~45.3 s”、“下降时刻 45.6s~99.9 s”和“后续时刻 100.2 s~180.0 s”共4 个区间。

最终得到通气洞内的风速计算结果如图4 所示,其最大风速值出现在“下降时刻”的47.5 s 附近,为22.9 m/s。而采用前后时刻互不关联的常规算法即将该问题简化为某时刻下的稳态过程的计算方法,得到的结果亦在图4 中给出,其最大风速值出现在“峰值时刻”的14.7s 附近,为24.69 m/s,采用常规算法比连续时间的模拟算法得到结果差异明显,因此该问题不可利用常规算法粗糙求解。

图4 不同计算方法所得到的通气洞空气流速曲线

为了进一步判断调压室压力变化对主厂房等造成影响的程度,需根据尾调通气洞与通风兼安全洞的连接处的压力变化进行定量分析,根据前述计算结果,可得到尾调通气洞与通风兼安全洞连接处的压力波动曲线,如图5 所示。

图5 尾调通气洞与通风兼安全洞连接处的压力变化曲线

从图5 可以看出,尾调通气洞与通风兼安全洞的压力分布曲线的最大值同样出现在风速最大的时刻47.5 s 附近,为1636.5 Pa,压力绝对数值较大,会对主厂房造成一定的影响。但同时我们发现,当调大通气洞或通风兼安全洞的通风局部阻力系数时,虽然连接处的压力会略有提高,但风速的绝对值会出现降低的情况,从而降低尾水调压室对主厂房的影响。

4 结论

通过模拟计算,得到通气洞内的最大空气流速为22.9 m/s,尾调通气洞与通风兼安全洞连接处的最大压力值为 1636.5 Pa,二者均出现在“下降时刻”的47.5 s附近,且均低于采用常规直接计算方法得到的空气流速和压力。但由于空气流速峰值及连接处的压力峰值均较大,会对主厂房的正常运行造成一定的影响。

初步分析后,针对尾水调压室对主厂房的通风影响,可采取如下工程措施削弱影响程度:①将通风兼安全洞通往排风井一侧的风机尽可能地选大,以减小流向主厂房的空气流量。②减小通风兼安全洞通往排风井一侧隧道壁面的粗糙度,增大通往主厂房一侧隧道壁面的流动阻力。③在通风兼安全洞内设置与尾水闸门联动的围堵措施,避免空气向主厂房侧的流动。