加氢装置设备节能措施及应用

2022-03-08马昌岳

马昌岳

(大连西太平洋石油化工有限公司,辽宁大连 116610)

1 概述

某公司建设有蜡油加氢裂化、常压渣油加氢和柴油加氢精制三套加氢装置。装置建设初期,每套装置均有独立的氢气供应和脱硫胺液流程,均能满足生产运行。随着公司对节能降耗要求提高,各加氢装置进行了精细化操作,将生产指标控制范围逐渐缩小,增加了氢气和脱硫胺液的消耗,新氢机和高压脱硫胺液泵运行效率下降,单位电耗增加,经济性变差。

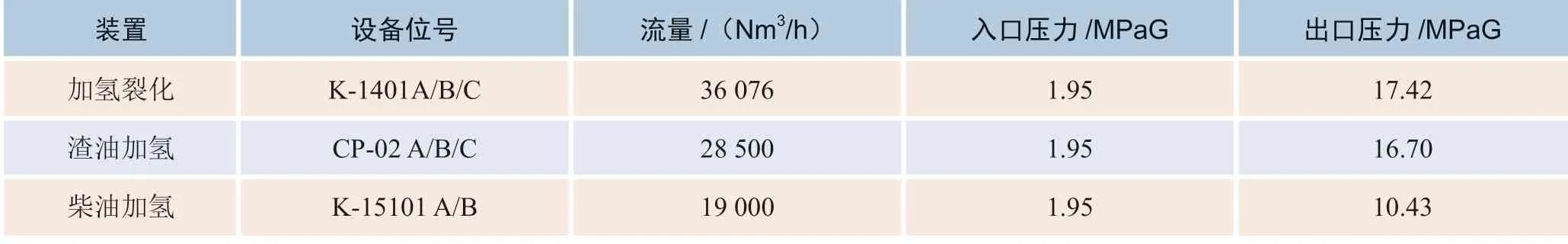

加氢装置主要耗电设备为新氢压缩机、高压进料泵和高压胺液泵等反应系统增压设备,占装置电耗的75%~90%,具体详见表1。

表1 加氢装置主要耗电设备

通过分析各加氢装置新氢机和高压胺液泵的性能参数,优化工艺流程,实现了新氢和胺液的互供,停运部分机泵;在优化工艺流程的基础上,对新氢机、高压胺液泵、液力透平等装置进行技术改造,进一步降低主要设备电耗。

2 工艺流程优化

2.1 氢气系统优化

加氢装置的新氢压缩机,主要作用是将管网的氢气压缩升压后送至反应系统,以补充反应系统的溶解氢和化学耗氢,同时维持反应所需的氢分压。

加氢裂化、渣油加氢、柴油加氢三套装置新氢机设计参数见表2。

在额定处理量下,三套装置氢气耗用量分别为: 加氢裂化61 000 Nm3/h,渣油加氢50 000 Nm3/h, 柴油加氢12 000 Nm3/h,总计123 000 Nm3/h。经核算,加氢裂化和渣油加氢两套装置,分别运行2台新氢机即可满足三套装置反应系统耗氢需求,即

加氢裂化反应所需循环氢纯度为94%,渣油加氢为92%,柴油加氢为89%。为了满足加氢裂化和渣油加氢反应系统对氢气纯度的长期要求,对氢气系统工艺流程进行优化时,在加氢裂化和渣油加氢循环氢压缩机出口分别引出至柴油加氢新氢机K-15101A/B出口的供氢线;并设置减压阀和止回阀,满足柴油加氢反应系统耗氢;同时停运新氢机K-15101A/B。

当渣油加氢单独为柴油加氢供应氢气时,渣油加氢新氢机无法满足供氢要求,即

由表2可知,加氢裂化新氢机出口压力高于渣油加氢新氢机出口压力,故将渣油加氢和加氢裂化氢气实行互供,优化后的流程可以保障柴油加氢装置反应系统的供氢,停运柴油加氢功率为1 550 KW 的新氢机,同时将渣油加氢新氢机满负荷运行,提高新氢机的效率。

表2 加氢装置新氢机参数

2.2 胺液系统优化

高压胺液泵是将胺液提升至反应系统压力后送至高压脱硫塔,三套装置高压胺液泵设计参数如下,详见表3。

表3 加氢装置高压胺液泵参数

由于胺液品质的提升和脱硫后循环氢中硫化氢指标控制的优化,高压脱硫塔的胺液使用量明显降低,三套装置在生产过程中使用的胺液量分别为加氢裂化80 Nm3/h、渣油加氢130 Nm3/h、柴油加氢60 Nm3/h,共计所需胺液量为270 Nm3/h。根据泵设计参数可知,加氢裂化和渣油加氢2台高压胺液泵运行可以满足三套装置需要,即

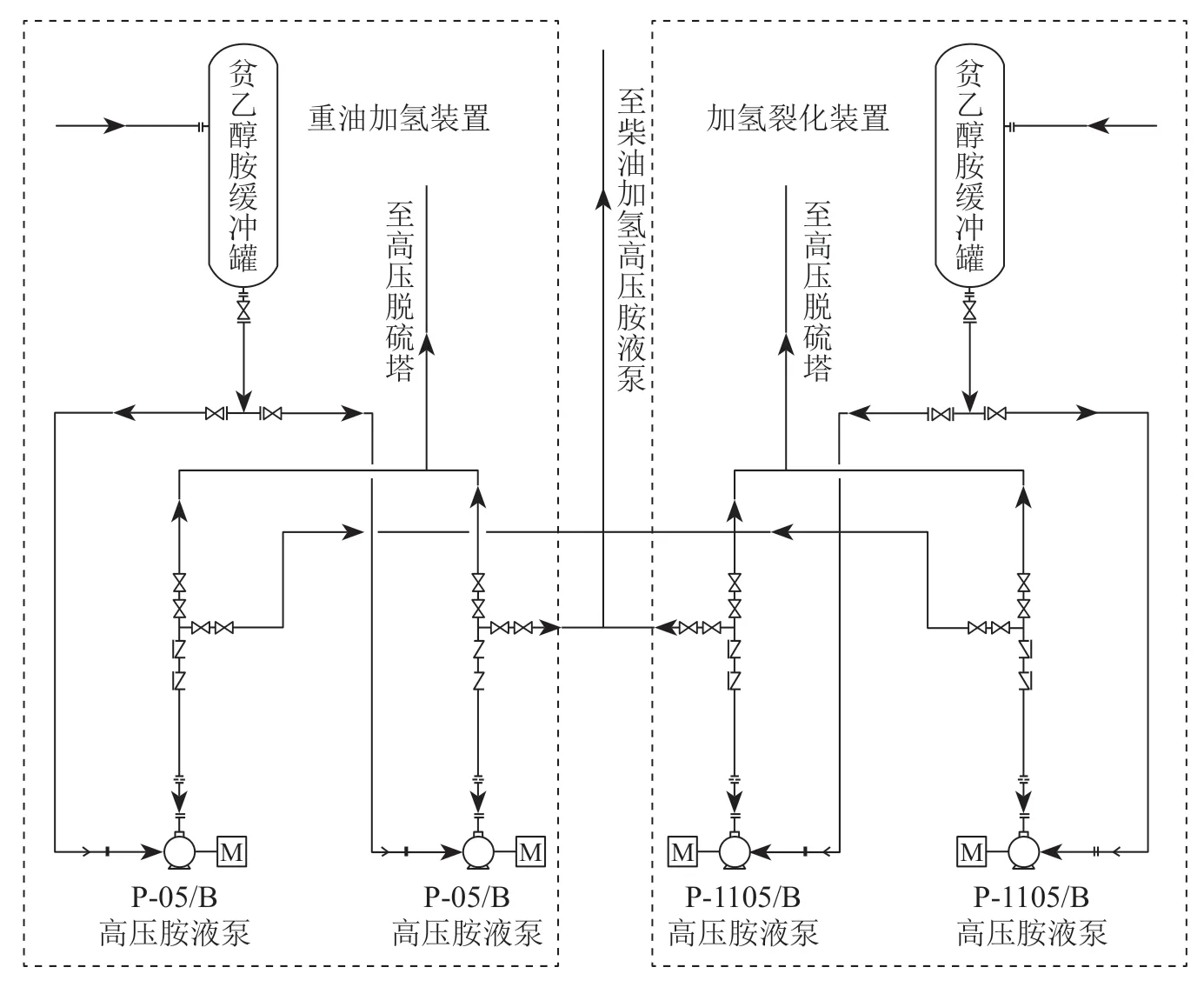

优化后的胺液流程详见图1,投用新流程后,停用柴油加氢功率为500 KW的高压胺液泵。

图1 加氢装置胺液流程优化

3 设备技术改造

3.1 新氢机增加无级调节

由2.1可知,氢气系统在优化流程后,在满足正常三套加氢装置供氢的基础上,4台新氢机仍有部分氢气经压缩机出口三反一控制阀返回至新氢机入口,这种调节反应系统供氢的方式经济性差,造成了很大的电能浪费,因此将加氢裂化新氢机K-1401C增加了HydroCOM气量调节系统。

HydroCOM运用“回流省功”原理,通过中间接口单元和HydroCOM专用软件来精确控制进气阀的延迟关闭,将新氢机负荷在0~100%之间进行无级调节。生产过程中,根据反应系统对氢气量的实际需要设定新氢机一级手操器的负荷,系统便自动跟踪并进行调节。

HydroCOM投用后,新氢机K-1401C负荷在72%时即可满足生产需要。通过HydroCOM投用前后电机指示功率的对比,可知新氢机K-1401C节省功率为1 260 KW。

3.2 胺液泵技术改造

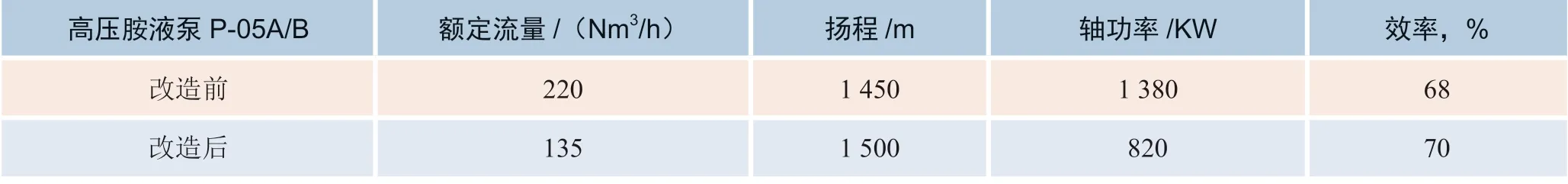

由文中2.2可知,三套加氢装置在运行2台高压胺液泵时,泵性能参数仍过剩。为保障泵的安全运行,必须通过泵出口最小流量控制阀返回入口部分胺液,这种调节方式不但泵的运行效率低,还对最小流量控制阀造成冲刷,不利于装置长周期运行。通过加氢裂化和渣油加氢两套装置高压胺液泵设计流量和实际使用量的对比,可知渣油加氢高压胺液泵P-05A/B流量偏差大,因此对渣油加氢高压胺液泵P-05A/B进行改造。

高压胺液泵P-05A/B由转速为2 980 rpm的电机经增速机进行驱动。为了节约成本,改造时只对泵体进行重新核算、选型,电机、增速机、基础及底座等保持不变。经核算,选定额定流量为135 Nm3/h、轴功率为820 KW的高压胺液泵,改造前后泵性能参数对比见表4。

表4 高压胺液泵改造前后性能参数对比

通过对比可知,改造后高压胺液泵P-05A/B运行经济性更好。改造前,P-05A/B经最小流量控制阀调节泵流量为154 Nm3/h,电机指示功率为1 350 KW;改造后,最小流量控制阀关闭,泵输送量为130 Nm3/h,电机指示功率为1 080 KW,节约功率为270 KW。

3.3 液力透平密封改造

加氢裂化装置液力透平HT-1101为能量回收设备,是将热高分液相流体中的压力能转换为机械能的动设备。热高分的液相物流通过液控阀和切断阀进入液力透平,回收能量后进入热低压分离器[1]。液力透平利用回收的能量来驱动高压进料泵P-1102,以此来降低高压进料泵P-1102的电机功率。液力透平工况参数见表5。

表5 液力透平工况参数

液力透平原设计使用冲洗方案为PLAN53B的加压双端面机械密封;由于液力透平转速高、端面比压大,机械密封使用效果不理想,安全运行风险大,致使液力透平长期处于闲置状态。随着干气密封技术的进步,非接触式密封更适用于高压、高转速的工况,于是对液力透平进行密封改造,由接触式机械密封改为非接触式干气密封,密封冲洗方案选用美国石油学会标准AP21682中的PLAN32+ 74+72+76,同时设置密封泄漏报警监控和联锁停车,一旦主密封发生泄漏可以联锁关闭液力透平入口阀,切断液力透平入口的高压物料。

液力透平成功运行后,在加氢裂化额定处理量下,可以降低P-1102电机功率1 046 KW,经济效益显著;同时增加了热高压分离器到热低压分离器的控制手段,提高了反应系统运行安全性。

4 效益分析

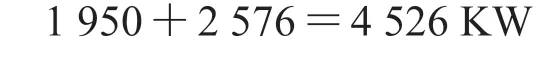

氢气和胺液工艺流程优化,可以成功的将柴油加氢装置的新氢机和高压胺液泵停运。由于新氢机是通过三反一控制负荷,故停运前后节省的电机功率即新氢机K-15101A/B正常运行时的功率1 550 KW; 高压胺液泵通过最小流量控制阀调节负荷,按照高压胺液泵70%负荷计算,运行时的电机指示功率为400 KW,即停运后可节省电机功率为400 KW,共计节省电功率为1 950 KW。

加氢裂化新氢机K-1401C增加无级调节系统、渣油加氢高压胺液泵改造和液力透平HT-1101成功运行,可节省电功率为

经过一些列优化和改造措施,三套加氢装置节省电功率可达

经济效益非常可观,同时停运机组节省了维修维护费用,也降低了运行过程中带来的安全风险。