集束电极在三元闭式叶轮电火花加工中的应用研究

2022-03-08孙维泽

孙维泽

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110000)

三元闭式叶轮叶片曲率大,加工刀具可达性差,叶轮材料也多为难切削材料,其整体加工方法一直是国内外的研究热点。电火花加工是采用电腐蚀的方式进行加工,它加工精度高,无宏观切削力,可以加工任意硬度的材料,加工任意复杂型面,因此被广泛的应用于三元闭式叶轮的加工中。

但是,受到其放电加工机理的制约,相比铣制加工,电火花叶轮加工效率十分低,例如,加工φ400的叶轮,加工周期至少要35天,完全无法满足生产需求。而且随着加工过程的深入,如果流道内排渣不畅,产生的残渣容易堆积在流道内部,造成积碳现象,进一步影响生产效率,积碳严重时,还会导致产品的报废。

集束电极由大量具有简单截面形状的单元电极组合而成,上海交通大学的李磊曾进行集束电极电火花加工性能研究,提升了开式叶轮的粗加工效率。

本文为了解决三元闭式叶轮电火花加工效率低的难题,采用集束型粗加工电极与实体电极相结合的方式进行闭式叶轮电火花加工,并对加工工艺参数进行了的优化设计,最终应用于生产中,完成了电火花叶轮的加工。

1 三元闭式叶轮的结构及加工难点

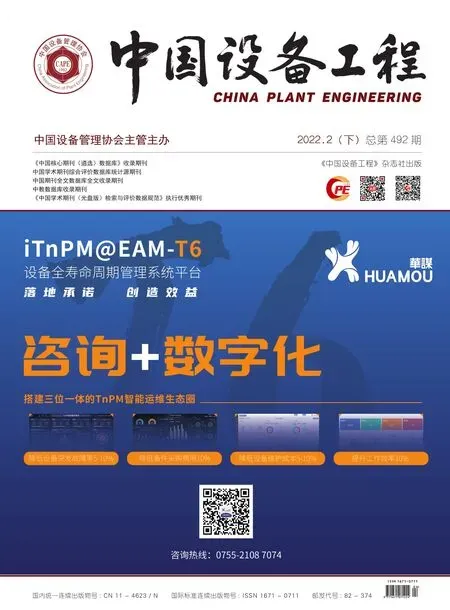

图1为一典型三元闭式叶轮三维模型图,该叶轮主要结构如下。

图1 三元闭式叶轮模型

叶轮直径为400mm,流道出口宽度为34mm,叶轮高度为135mm,共13个叶片,叶片厚度为4mm,叶根圆角为R3,叶轮材料为高温合金,该材料硬度很高,采用铣制方法加工时刀具损耗严重,无法进行铣削预加工,只能完全采用电火花加工。

由于完全采用电火花加工,相当于加工一斜向上的深孔,由于该叶轮流道径向距离较长,达到了110mm,导致电火花加工过程中流道内部冲油十分困难,流道内的残渣很难实现及时排出,影响加工效率。因此,本文的研究重点在于实现加工过程中流道内部的及时冲油排渣,提升粗加工效率,进而提升整体的加工效率。

2 三元闭式叶轮电极规划

粗加工电极:粗加工电极主要用于叶轮流道内的贯通,按照加工区域可分为入口粗加工电极T0,出口粗加工电极B0,之前的电火花加工中都采用的是实体粗加工电极,加工过程中冲油排渣都较为不便,影响加工效率,因此,本文后面将设计集束型粗加工电极及其夹持器,提高粗加工的效率。

集束电极是由简单的圆柱电极组合而成的,只需要调整电极长度,无须加工,制备方式简单,节约电极制备时间;其主体材料的圆柱电极批量购买成本较低,可以进一步节约生产成本。半精加工电极:粗加工后,流道内部的余量不均匀,半精加工电极是用于光顺粗加工电极加工后的余量,并减小流道内余量使其小于0.1mm,以方便后续的精加工。半精加工电极分为入口电极T1、T2,出口电极B1、B2、B3,电极的减寸量一般为0.6mm,平动半径为0.5mm。精加工电极:精加工是用来完成流道内部的加工,并达到流道内表面粗糙度要求,精加工电极的分类与半精加工电极一致,但是,其减寸量小于半精加工电极,一般为0.2mm,平动半径也为0.2mm。

3 电火花加工用电极设计及制备

3.1 粗加工电极

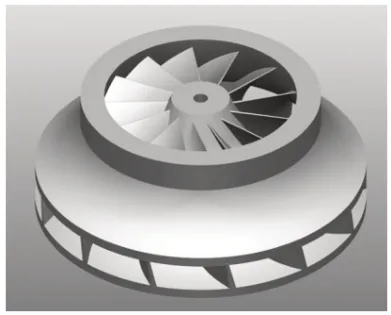

实体粗加工电极:之前的设计方案如图2所示,为保证加工电流达到最大,设计该电极时,首先,相对流道内表面,电极偏置量为1mm,为了利于电极加工,电极各个侧面形状分割为直面。

图2 实体粗加工电极

集束粗加工电极:本文设计的三元闭式叶轮集束粗加工电极:其结构包括可调节电极座、集束电极夹头、集束电极、冲油管等四部分组成,能够实现集束电极的稳固夹持,并实现流道内部冲油。可调节电极座分为固定电极座和旋转电极座两部分,固定电极座与电极卡具接口紧密连接,下端有一旋转轴,与旋转电极座相连接。旋转电极座是连接固定电极座及集束电极夹头。其上端与固定电极座相连接,可调节旋转角度,调节后通过螺栓固定角度。中间有一通孔,中间穿过集束电极套筒,下部和侧面也都有螺栓进行固定。集束电极夹头是用来固定集束电极的零件。夹头的夹紧端外侧面是锥面,在受到预紧力时,可以实现径向均匀收缩,从而完成对电极的夹紧。冲油管通过冲油嘴与集束电极夹头相连接,实现加工过程中流道内部冲油。

3.2 半精加工电极及精加工电极

半精加工电极与精加工电极结构一致,区别在于减寸量不同,因此设计方法相同。设计原则如下:

(1)保证电极的尺寸最大化,并尽可能减少电极数量,这样既可以提升电极的强度,降低电极断裂风险,增大电极放电面积,提高加工速度,又可以减少电火花加工的程序数量,进一步缩短加工时间。

(2)保证流道内能够完全加工,电极分割面需要设计一定的搭接量,保证加工后接痕处没有条状残留,避免二次加工,同时,提高叶轮加工质量。

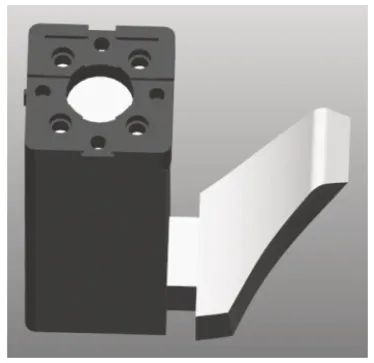

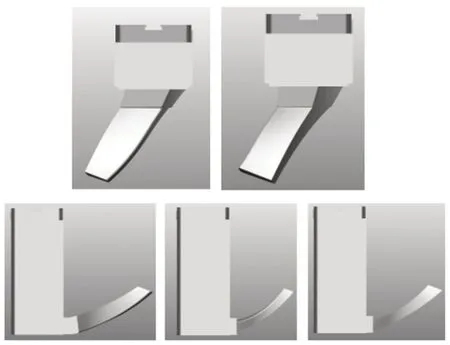

(3)放电区域根据流道形状设计,不放电区域尽可能简单,尽量设计为直面,降低电极加工难度,减少电极断裂的风险。根据上述原则,电极设计结构如图3所示,共设计五种电极T1、T2、B1、B2、B3,电极减寸量分别为半精加工电极0.6mm,精加工电极0.2mm。

图3 半精及精加工电极结构设计

4 电极轨迹设计

4.1 粗加工电极轨迹设计

粗加工电极设计方案选择上文设计的集束粗加工电极,由于电极为直线型,轨迹设计较为简单,只需要在电极所在直线的延长线上选两点坐标即可,但要保证电极起点位置在叶轮外,重点坐标为设计电极时的坐标。

4.2 半精加工及精加工电极轨迹设计

半精及精加工轨迹设计时,要保证电极不发生过切现象,这就需要借助仿真软件进行仿真验证,并不断地对电极模型及轨迹进行修改,直到电极能够顺利进入流道并不发生过切。半精及精加工前部分轨迹相同,区别在于最后的平动半径。

5 三元闭式叶轮电火花加工试验

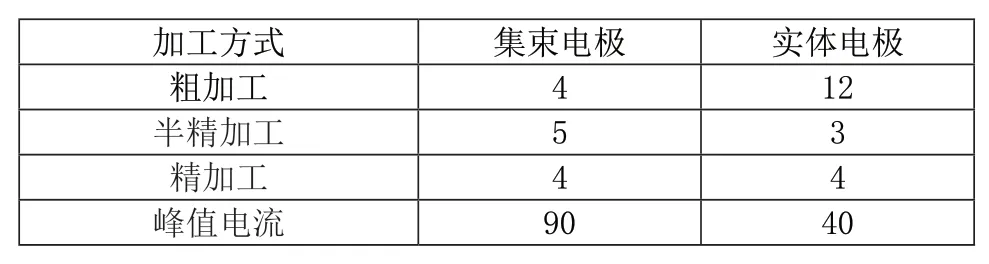

验证试验是在德国exeron公司的EDM316五轴联动数控电火花成型机床上完成的。该机床可提供的峰值电流极值为100A。粗加工首先采用实体电极和集束电极分别进行,为保证实验条件相同,采取相同的加工参数。粗加工后采用相同的半精加工及精加工方式进行加工,加工时间如表1所示。

表1 单孔加工时长

加工分析:在用实体电极加工时,尽管采用了电极抬刀运动来改善极间冲液,但实际效果有限,致使实体电极的电蚀产物很难有效排出。当加工时,会形成拉弧或者短路而使加工无法正常进行。在用集束电极加工时因进行了流道内冲油,从而可以实现更高的峰值电流。由表可知,集束电极可实现高效粗加工,粗加工时间仅为实体电极的33%。但是,半精加工阶段集束电极耗费时间更长,这是由于集束电极端面为拟合型面,不是三维连续的型面。这决定了相对实体电极,利用集束电极进行粗加工后为后续半精加工残留更大加工余量,需要的半精加工时间更长。但就总加工时间而言,集束电极的粗加工时间仍为传统电极的70%左右。

综上所述,采用集束电极进行电火花加工不仅可以有效缩短电极准备时间,降低电极成本,而且可以提高加工效率、缩短加工周期,是一种理想的粗加工方法。当加工型腔的面积更大及所需材料去除量增加时,集束电极在降低成本、缩短加工周期方面的优势会进一步加强。

6 加工检测

电火花加工后,采用机床的在线检测系统对叶轮进行检测,加工误差小于0.05mm,叶轮粗糙度小于Ra1.6,满足加工需求。

7 结语

集束电极应用于三元闭式电火花叶轮的加工中,解决了电火花叶轮加工效率低的难题,本文得出了以下结论。

(1)集束电极是由多个简单形状的单元电极组合而成的,制备方式简单,加工成本低于实体电极。

(2)采用集束型粗加工电极可以有效提升电火花加工效率,缩短加工周期。

(3)集束电极与实体电极组合加工方式可以应用于三元闭式叶轮的加工中。