回流调温水换热器问题研究与解决

2022-03-08苏顺

苏顺

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

1 工艺描述

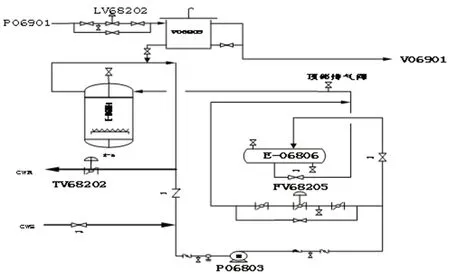

中海石油华鹤煤化有限公司尿素装置解吸气相冷凝采用回流调温水冷却(图1),回流调温水系统建立是通过LV68202向高位槽V06805引蒸汽冷凝液,然后打开高位槽V06805入回流冷凝器调温水管线切断阀,待回流冷凝器E06804回水管线高点排气阀门出水后,关闭排放阀。启动回流冷凝器循环水泵P06803A/B打循环,使FIC68202保持在911t/h。回流调温水系统是一个密闭的循环系统,由高位槽V06805保持充满水与压力。而回流调温水换热器E06806是通过回流调温水与循环水换热,降低回流调温水温度,回流调温水冷却回流冷凝器E06804,解吸塔气相通过回流冷凝器E06804几乎全部冷凝解吸气相中的氨,进而回收工艺冷凝液中的氨。

图1 改造前回流调温水系统流程

2 现状描述

回流调温水换热器E06806通过取样分析数据,判断列管存在泄漏,循环水泄漏至回流调温水内部,造成回流调温水污染,通过回流调温水泵P06803A/B出口导淋进行排放置换。而E06806列管堵塞严重,循环水无法满足调温水换热器E06806工艺换热量。工艺方面通过定期进行对E06806反冲洗维持换热量。每两个月进行一次反冲洗,时间约6h,反冲洗期间造成解吸水解系统波动,解吸塔气相放空造成大量氨损失。调温水系统和解吸塔的气相温度与设计值出现偏离。回流冷凝器E06804的入口调温水设计指标为51.1℃,操作范围为53~57℃。现工艺系统循环水阀门全开,回流调温水上水TI68203温度80℃,调温水全部经过换热器换热后TI68202温度77℃,温差3℃,回流冷凝器液位槽出液温度达到83℃,最高时达到90℃,远高于设计指标(图2)。

图2 改造前调温水换热器DCS画面

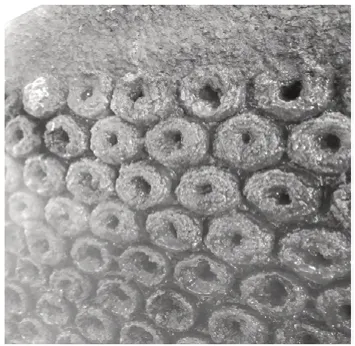

由于循环水流速较慢,循环水内泥沙沉积造成垢下腐蚀导致E06806列管泄漏严重(图3)。E06806循环水泄漏至回流调温水,氯离子随着回流调温水排污管线返回蒸汽冷凝液槽V06901,高压甲铵泵机封水来自蒸汽冷凝液槽V06901,氯离子随着机封水进入高压系统,氯离子长期进入高压系统,会对高压设备造成腐蚀,影响其使用周期。

图3 列管结垢

3 解决思路

(1)回流调温水由循环水直接进行替代,回流调温水泵P06803A/B入口管线介质由原蒸汽冷凝液改为循环水上水,P06803A/B出口经过回流冷凝器E06804换热后,通过温度调节阀TV68202排至循环水回水管线,通过控制TV68202开度大小控制循环水置换量,进而控制回流冷凝器E06804冷凝量,控制温度。彻底将回流调温水换热器E06806切出。回流调温水换热器E06806切除后,为防止循环水经高位槽V06805漏至蒸汽冷凝液槽,原高位槽V06805入回流冷凝器调温水管线切断阀法兰加盲板隔离。改造后流程如图4所示。

图4 改造后回流调温水系统流程

(2)解吸塔通过解吸气相组分核算气相水含量达到设计指标46.3%wt。经结晶温度与循环水换热量的测算,流量300~400m³/h可满足系统换热需求。通过核算循环水量300t/h,进水35℃,回水温度达到43.32℃,可满足工艺换热量需求。

(3)设备材质方面,E06804材质316,壳程筒体S31603、管程筒体和封头等Q345R、管束00Cr17Ni14Mo2,循环水管线材质为1S1,调温水管线材质为1W1,根据操作温度46~51℃,对照CL-含量对应材质,满足指标要求,调温水系统由循环水进行替代。

4 实施效果

2020年7月经过大修改造,回流调温水系统投用后取得效果较好,投用正常,解吸水解系统运行正常,彻底解决E06806导致的影响。E06806换热器循环水量由设计量475t/h可降至400t/h。通过循环水回水排放流量控制,能够稳定调温水稳定,避免直接用循环水造成的E06804过度冷凝导致E06806结晶,现回流调温水流量流量300~450m3/h、温度44~48℃。

5 结语

(1)彻底消除E06806换热量下降无法满足工艺要求,导致解吸水解负荷无法维持,影响尿素整体负荷的影响。消除循环水进入E06806调温水排污管线返回V06901,杜绝氯离子随着机封水进入高压系统,长时间对高压设备造成腐蚀的风险。优化工艺操作,通过调整进调温水循环水量,控制回水温度达到45.32~50℃。

(2)经流程改造避免了回流调温水循环水换热器更换,节省设备更换费用(询价)75.15万元。能耗方面每小时节省循环水量400m³,由于自身循环水量的减少,P803每小时电耗节能78.321kW/h,经1年运行节省费用约77.31万元。