激光功率对激光-电弧复合焊接头成型的影响

2022-03-08冒凯凡吴泰峰徐宏伟刘建峰马网扣

周 宏,冒凯凡,吴泰峰,徐宏伟,刘建峰,马网扣

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.中船澄西船舶修造有限公司,江苏 无锡 214433;3.南通中远海运川崎船舶工程有限公司,江苏 南通 226005;4.上海外高桥造船有限公司,上海 200137;5.中船邮轮科技发展有限公司,上海 200137)

0 引 言

高强钢薄板应用于船舶制造、汽车制造和航空航天等领域。特别是对于现代化造船来说,薄板焊接结构不仅可满足船舶营运的经济性要求,而且可完全满足船舶行驶的强度和刚度。多数传统焊接方法均可进行薄板焊接,例如:焊条电弧焊(Shielded Metal Arc Welding,SMAW);熔化极气体保护焊(Gas Metal Arc Welding,GMAW),包括熔化极惰性气体保护焊(Metal Inert Gas Welding,MIG焊)、熔化极活性气体保护焊(Metal Active Gas Welding,MAG焊)、二氧化碳气体保护焊(CO2焊);钨极惰性气体保护焊(Tungsten Inert Gas Welding,TIG焊)等[1-2]。但上述焊接方法常出现焊接变形大、试板烧穿、焊缝成型差、焊接效率低、焊缝正面咬边等问题。激光-电弧复合技术将激光与电弧两种热源进行耦合,实现1+1>2的目的[3]。激光-电弧复合焊(Laser-Arc Hybrid Welding,LAHW)不仅保持激光焊焊接效率高的优点,而且融合电弧焊装配间隙容忍度大的优点。

1 试验设备材料及方法

试验采用德国TruDisk 12002碟片式激光器、KEMPPI A7焊机和六轴联动ABB机器人操作平台组成LAHW系统,试板放置于三维柔性焊接平台,激光器及焊机参数分别如表1和表2所示。

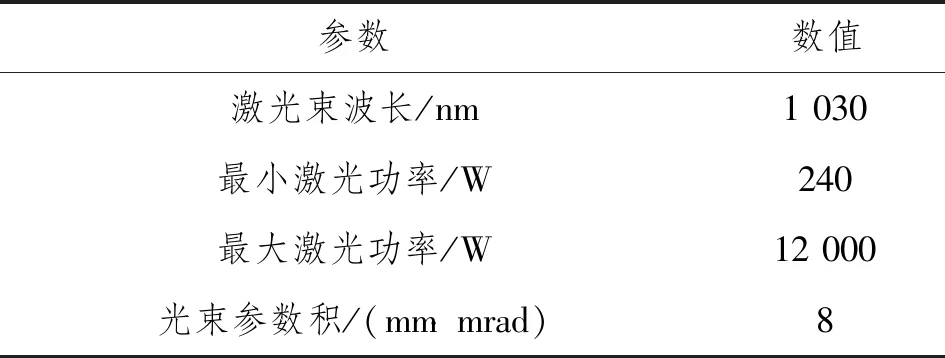

表1 激光器参数

表2 焊机参数

焊丝使用1.2 mm的ER70S-6,试板为2块船用AH36钢板,尺寸为300.0 mm×50.0 mm,厚度为6.0 mm,焊丝化学成分(质量分数)和母材化学成分(质量分数)如表3和表4所示。

表3 焊丝化学成分(质量分数)

表4 AH36母材化学成分(质量分数)

在试验中采用LAHW方式对6.0 mm厚的AH36钢板进行焊接,保持焊接速度、离焦量、光丝间距不变,研究不同激光功率的焊缝表面成型规律。对最优参数的试板制作试样,观测宏观形貌并进行拉伸、硬度检测及对接头进行微观组织分析。按照《金属拉伸试验试样:GB 6397-1986》对试板进行拉伸试样截取,拉伸试样如图1所示。为确保数据真实、避免误差,截取2组试样并进行相同状态的拉伸试验,取2组数据的平均值作为最终数据。

图1 拉伸试样

以垂直于焊缝方向为长,平行于焊缝方向为宽,使用线切割机制作尺寸为8.0 mm×2.0 mm的试样,使用砂纸抛光后放入5%的硝酸酒精中浸泡2 h,在显现横截面焊缝形貌后分别在母材、焊缝电弧作用区和焊缝激光作用区取点进行HV1硬度检测,硬度检测点分布如图2所示。

图2 硬度检测点分布

同样使用线切割机制作尺寸为8.0 mm×2.0 mm的试样。使用线切割机沿试板焊缝垂直方向对板材进行切割、制作试样,使用砂纸对试样进行打磨,将打磨后的试板进行抛光,放入水中浸泡、清洗吹干,吹干后立即在金相显微镜下对母材、电弧作用区焊缝、电弧作用区热影响区、激光作用区焊缝及激光作用区热影响区的显微组织进行观察和拍照[5]。微观组织检测取样点如图3所示。

图3 微观组织检测取样点

2 试验结果

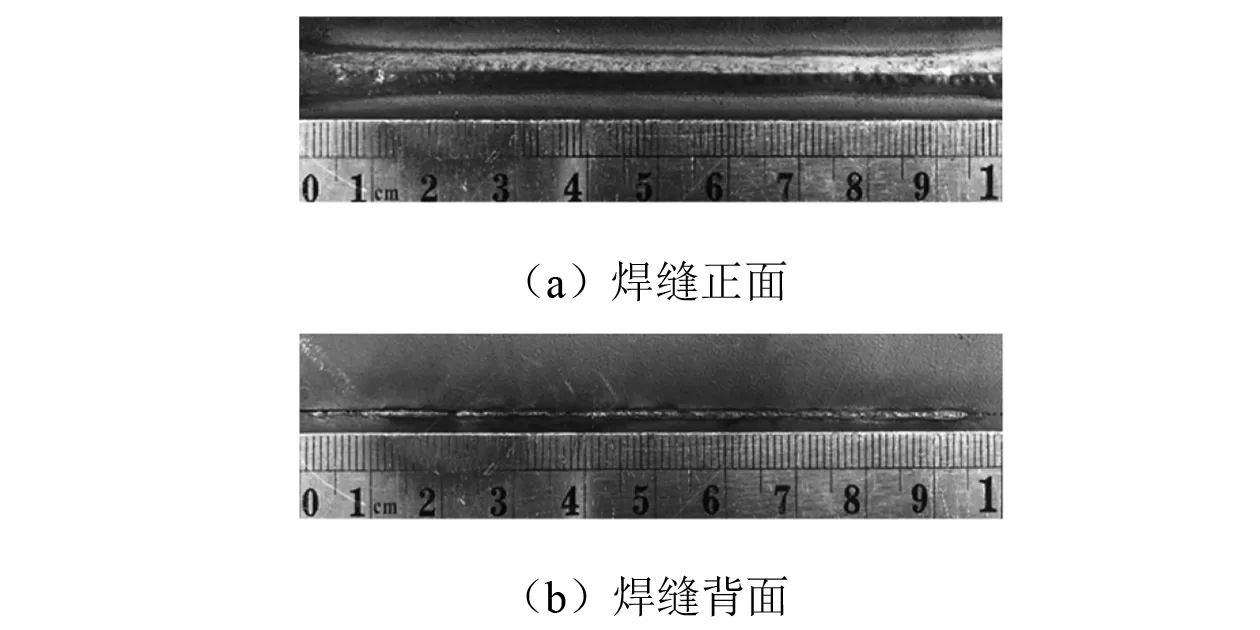

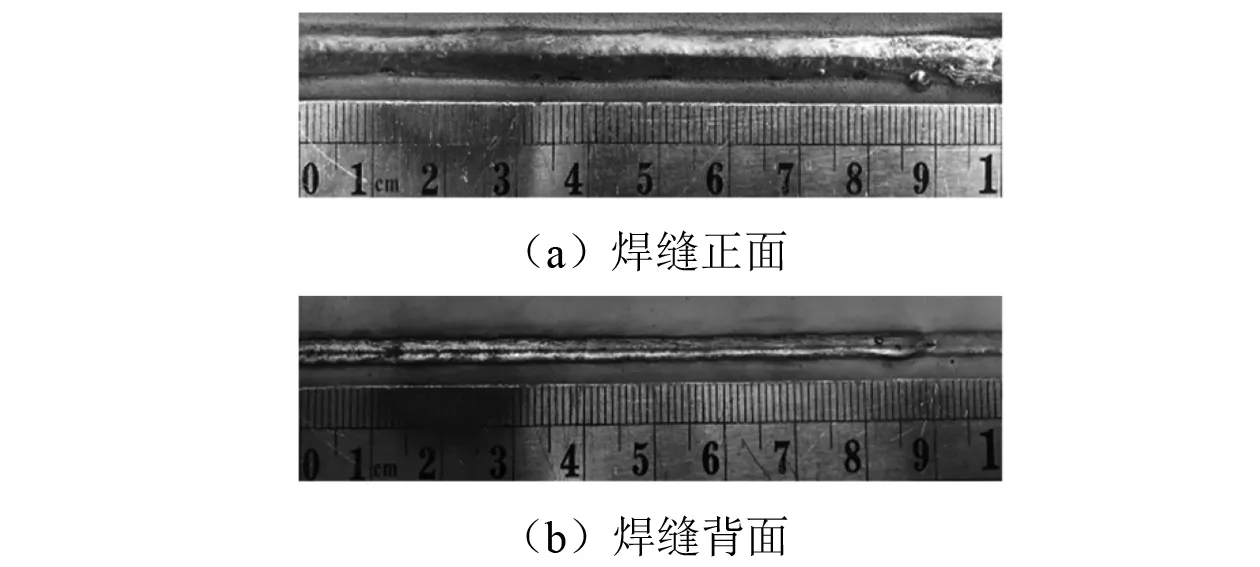

采用焊接速度为22.0 mm/s、送丝速度为7.5 m/min、光丝间距为3.0 mm的焊接参数,激光功率为2 600~5 600 W,每级增加600 W共6种工况,焊缝正面和反面宏观形貌如图4~图9所示。由图4~图9可看出:各种激光参数的试板焊缝正面成型基本良好;在激光功率为2 600 W时,焊缝正面余高过高,背面未熔透;在激光功率为3 200 W时,正面刚无飞溅、无咬边,成型良好,但背面出现焊瘤,成型不稳定;在激光功率为3 800 W时,背面彻底熔透,正面成型良好,出现少许飞溅,背面无气孔、无焊瘤,成型良好;在激光功率为4 400 W时,正反面均成型良好,且较之前更为饱满平整;在激光功率为5 000 W和5 600 W时,正面出现咬边、少许飞溅和轻微塌陷,反面余高过高,且出现焊瘤迹象。

3 分析与讨论

3.1 焊缝接头表面成型分析

针对图4~图9的各焊缝宏观形貌进行分析。图4:由于激光功率偏低,激光能量不足以打透钢板,因此试板背面未熔透或熔透不彻底,弧焊熔化的焊丝不能渗入熔池底部,均堆积在正面,出现熔宽和熔高均偏大的情况。图5:在激光功率为3 200 W时,试板正好被熔透,焊缝底部张力不能支撑熔池重力,因此焊缝背面出现均匀分布的焊瘤。图6和图7:随着激光输出功率提高,除焊缝正面的余高会随之减小、咬边等焊接缺陷会逐渐消失外,焊缝正面的表面光滑度会有所提升。图7:激光输出功率决定焊缝熔深[5],因此在增加激光功率时,焊缝反面会出现从未熔透到背面余高适中的改变。图8和图9:再次增加激光功率,正面熔宽和熔高降低,且出现咬边、背面余高过大的现象,这是由于激光功率过大,在与弧焊配合时熔深过大,熔池内液体整体下移。最终分析得出:加大激光功率可增加小孔效应,且对电弧的稳定具有较大效果,两者配合可使焊缝熔深加大;在激光功率为4 400 W、焊接速度为22.0 mm/s、送丝速度为7.5 m/min、光丝间距为3.0 mm时,对6.0 mm厚的AH36钢板进行LAHW,可得到接头成型良好的焊接试样。

图4 2 600 W工况的焊缝宏观形貌

图5 3 200 W工况的焊缝宏观形貌

图6 3 800 W工况的焊缝宏观形貌

图7 4 400 W工况的焊缝宏观形貌

图8 5 000 W工况的焊缝宏观形貌

图9 5 600 W工况的焊缝宏观形貌

3.2 横截面宏观形貌及微观组织分析

焊缝在显微镜下的整体宏观形貌如图10所示。由图10可看出:焊缝横截面上面宽、中间窄,下面较中间稍宽,焊缝电弧作用区、激光作用区、焊缝热影响区和熔合线等清晰可见,焊缝整体呈现LAHW典型的高脚杯形状;焊缝无明显补强、未焊满情况,不存在飞溅、咬边、裂纹等缺陷[6]。

图10 焊缝宏观形貌

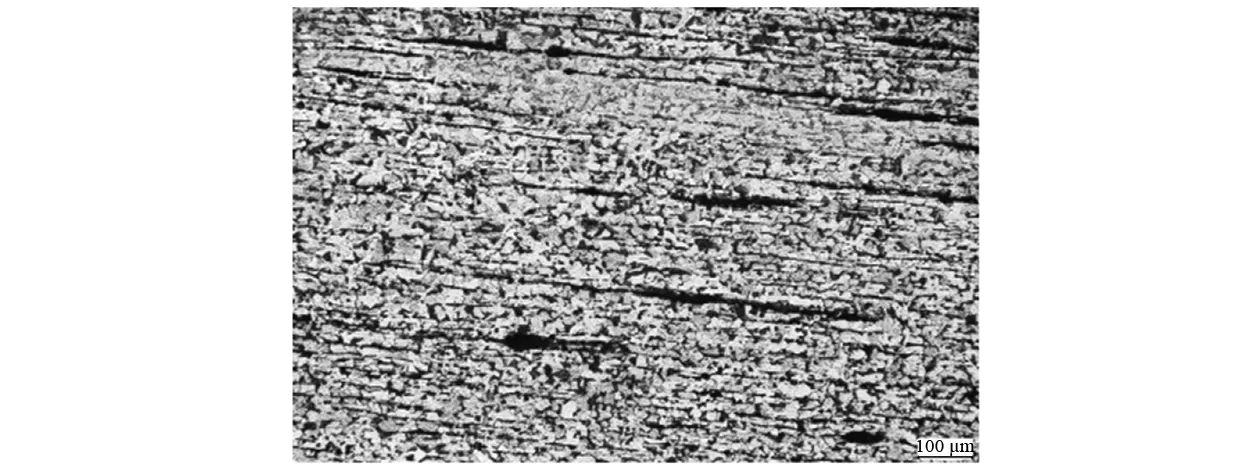

母材区显微组织如图11所示。母材区主要组织为珠光体和铁素体。

图11 母材区显微组织

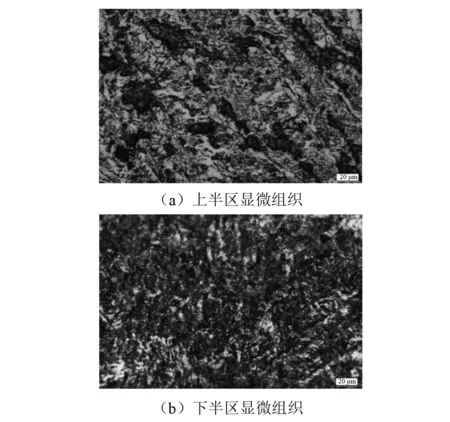

焊缝电弧作用区和激光作用区的显微组织如图12所示。由图12可看出:焊缝上半区和下半区的主要显微组织皆为铁素体和马氏体[7]。

图12 焊缝显微组织

焊缝热影响区上下半区的显微组织如图13所示。由图13可看出:焊缝热影响区上半区和下半区的显微组织为珠光体加铁素体及少量的贝氏体。

图13 焊缝热影响区显微组织

3.3 力学性能分析

对试样进行拉伸试验,拉伸断裂位置如图14所示。拉伸试验结果表明:2个拉伸试样焊接接头的拉伸性能较均匀,室温状态的抗拉强度和屈服强度相差不大,拉伸试样断裂位置位于母材金属,因此证明母材的抗拉强度低于焊接接头的抗拉强度,2次试验的母材抗拉强度分别为443 MPa和441 MPa,接头平均抗拉强度为442 MPa。由于断裂位置出现在母材上,因此测得的平均抗拉强度为母材强度。由上述试验结果可知:成型最佳的LAHW参数的焊接接头强度满足要求。

图14 拉伸试样断裂位置

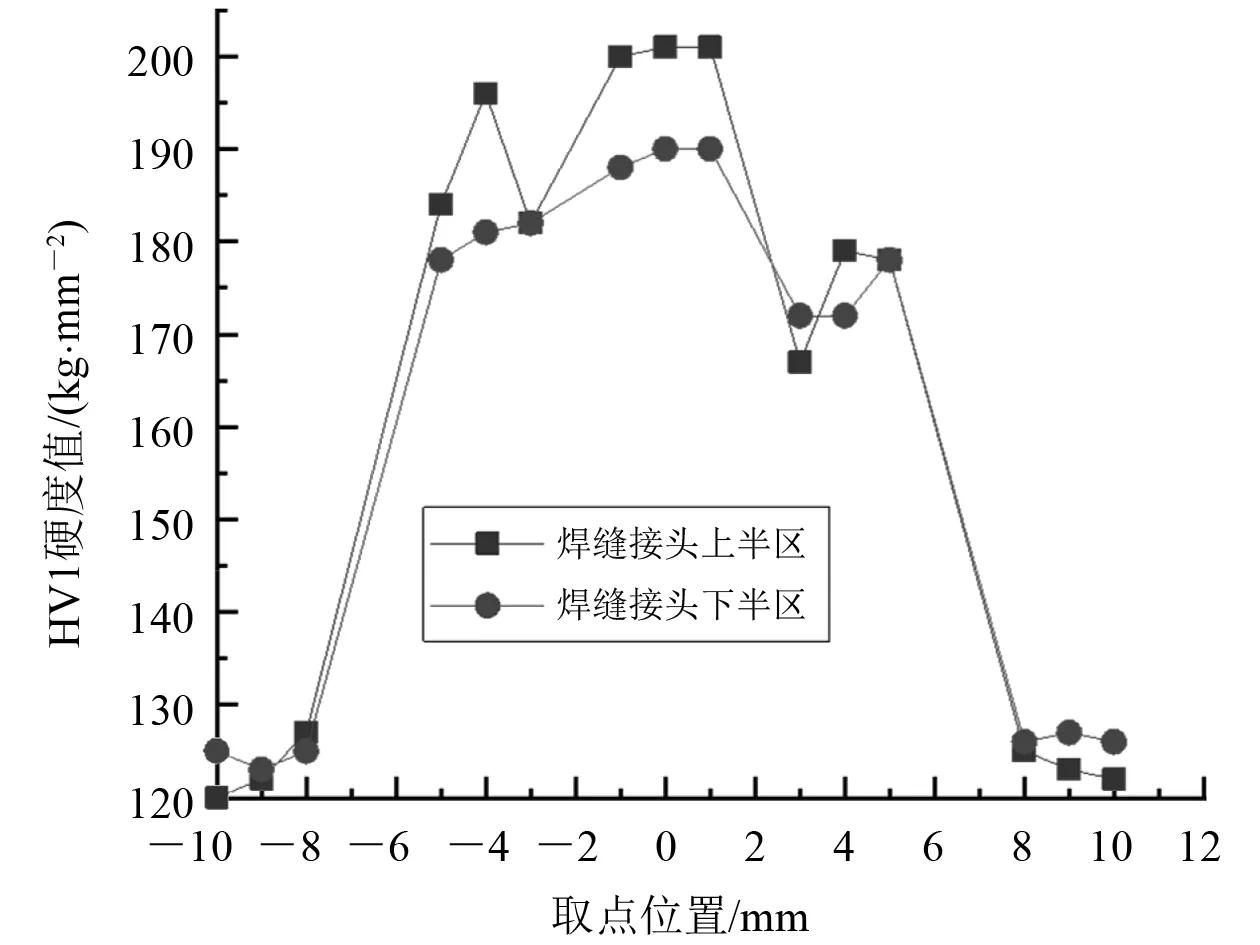

HV1硬度测试值如图15所示。由图15可看出:焊缝接头上半区平均硬度明显大于下半区平均硬度,焊缝上部不与金属工件台接触,散热快于焊缝下部,过冷度大,使晶粒细化,强度与硬度提高;热影响区上下半区硬度对比相差不大;焊缝区和热影响区的硬度均大于母材。由上述微观组织分析可知:焊缝区由大量板条状马氏体[8]、少量贝氏体及少量铁素体组成,而母材由大量铁素体和珠光体组成,马氏体和贝氏体组织的强度与硬度高于铁素体加珠光体组织,因此在拉伸试验中断裂始点始终处于母材的位置。

图15 HV1硬度测试值

4 结 论

(1)采用LAHW技术焊接6.0 mm厚的AH36钢板,在激光功率为4 400 W、焊接速度为22.0 mm/s、送丝速度为7.5 m/min、光丝间距为3.0 mm时,可保证钢板的单面焊接双面成型,且正反两面均成型良好。

(2)加大激光功率可增加小孔效应,且对电弧

的稳定具有较大效果,两者配合可加大焊缝熔深。

(3)通过晶相显微镜观察,母材区组织为珠光体和铁素体,热影响区上下半区组织均为珠光体、铁素体及少量贝氏体,焊缝上下半区组织均为铁素体和马氏体。

(4)试样拉伸试验断裂位置始终处于母材,母材平均抗拉强度为442 MPa,最佳工艺参数的焊接接头满足力学性能要求;焊缝区HV1硬度值最大,热影响区HV1硬度值其次,母材HV1硬度值最小。