穿梭油船货油泵电机基座的强度分析与模态分析

2022-03-08许东方

王 宁,许东方

(舟山中远海运重工有限公司,浙江 舟山 316131)

0 引 言

穿梭油船在深海石油钻井平台与海岸港口之间进行原油驳运,货油泵是其实现自身商业功能的关键设备,对货油泵的良好支撑可保证设备的正常高效率工作。在货油泵电机基座设计过程中,以往主要基于设计员自身经验进行相关参数确认,保守起见对材料规格的选择相对较高,在一定程度上导致材料浪费。在工程中对各种形状实体进行变形和应力计算较为困难,无法对设计方案定量分析,困扰很多工程师对方案进一步分析和优化。随着数值分析技术和计算机仿真软件的发展,电子计算机性能提升,有限元分析软件可较好地运行在个人计算机上,一些拓扑简单、外形不复杂的结构可较方便地得到数值解。

单元形状简单,可通过物理定理的平衡关系或能量关系建立节点间的平衡方程,组合各单元,构造总体刚度矩阵,形成总体代数方程组,代入边界条件求解,得到不同节点的位移或温度值,而结构场中的应力和应变、温度场中的热通量通过位移或温度间接导出,因此单元划分越细,节点应力和应变值会更大。模态分析是动力学分析的基础,是求模型的固有特性,包括频率、振型等,固有频率与外界激励没有关系,是结构的一种固有属性,只受刚度分布和质量分布的影响,在模态分析时不能加载载荷,可简单地分为有约束的普通模态和无约束的自由模态。在模态分析中必须注重模型细节,如以质点模型代替设备质量是工程中的常用简化方法。在船体模块的模型化中,可用梁单元和矩形筋板单元描述几乎整个结构[1]。与机械零部件分析采用实体单元分析不同,船舶结构动力响应分析中的有限元边界加载采用施加激振力载荷或加速度载荷两种常用方法,在低频域中采用加速度载荷施加方法[2]。船舶的横摇和纵倾与波浪频幅有关为低频域,所进行的分析采用板梁单元及加速度载荷简化模型和边界条件,对某穿梭油船货油泵电机基座进行强度分析和模态分析。

1 强度分析

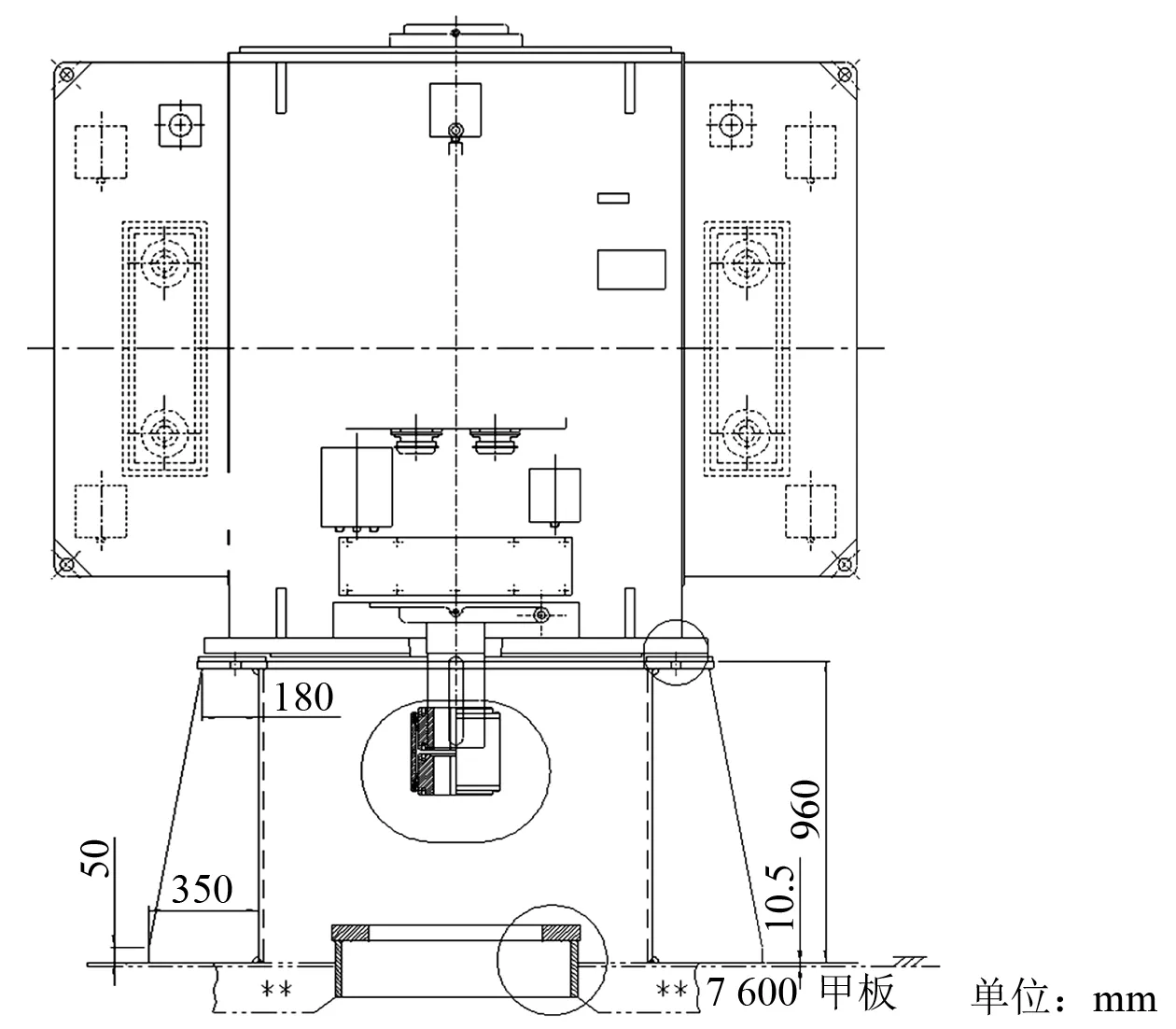

货油泵容量为4 000 m3/h,扬程为130 m,驱动电机功率为1 894 kW,质量为10 330 kg,转动惯量为123 kg·m2。基于货油泵舱及管道布置,设计货油泵安装图,货油泵电机基座如图1所示。

图1 货油泵电机基座

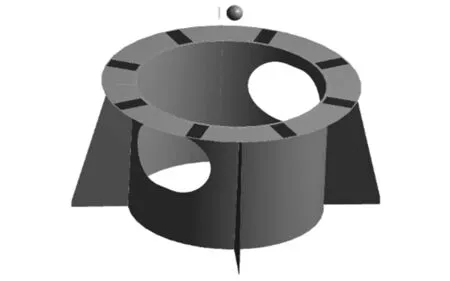

基座高为960.0 mm,面板直径为1 640.0 mm。为支撑电机,设计方案1的面板、筒体和肘板的规格选择为25.0 mm、15.0 mm和15.0 mm,设计方案2的规格全部选择15.0 mm。材料选择普通碳素钢,屈服强度为235 MPa。根据钢板尺寸与壁厚比值,符合壳单元应用条件,通过DesignModeler软件建立实体模型并抽取中面得到壳体模型,垫块接触区域采用映射面分割面板中面,点质量作用在映射面上,采用共节点方式连接各部件。货油泵电机基座三维壳体模型如图2所示。

图2 货油泵电机基座三维壳体模型

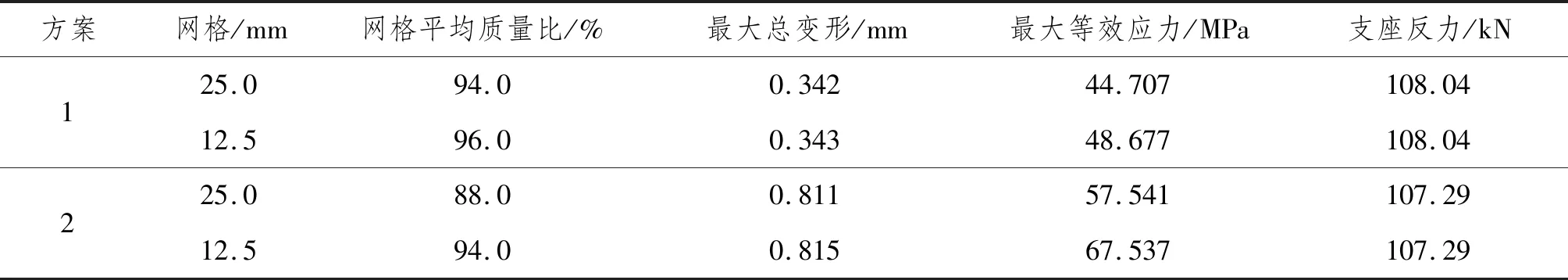

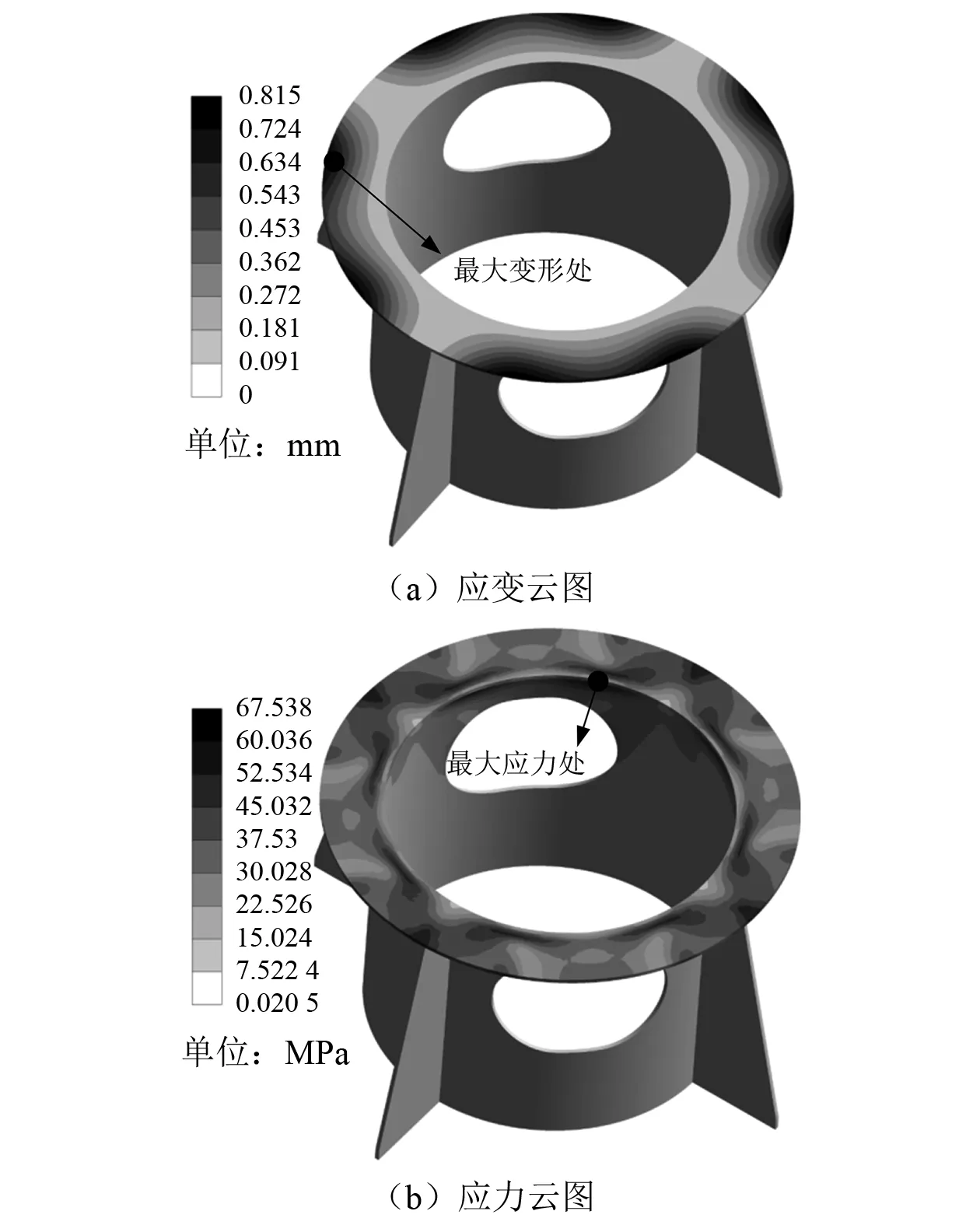

约束肘板和筒体底部边线,输入代表电机的点质量、质心坐标和转动惯量,加入地球标准重力加速度,网格划分选用四面体。求解结果如表1所示。不同方案的应变和应力云图如图3和图4所示。

表1 不同方案四面体网格求解结果

分析求解结果及应变和应力云图可知:方案1和方案2的最大应变位置在垫块附近(分割面)面板边缘,最大应力位置在筒体和面板接触地方,即焊缝所在位置。随着网格划分越小,应力值变大,但应变基本上保持不变,可认为求解结果收敛。应变和应力在云图中的分布为对称分布,支座反力大小不随网格细化发生变化,且数值等于电机重力加上基座本身重力。距离面板较远位置筒体底部应力数值较小,与圣维南原理结论保持一致,即若作用在弹性体某一小块面积(或体积)上的载荷的合力与合力矩均等于零,则在远离载荷作用区的地方,应力小得几乎等于零[3]。

在应力结果上,方案1的安全因数可判定为4.7,方案2的安全因数可判定为3.5,从强度方面看2种方案均可满足要求。在应变结果上,方案2的最大变形为0.811 mm,变形相对较大,不宜选用。电机基座焊接在船体板架结构上,电机质量对板架结构的影响需要将结构建立在有限元模型中进行计算分析,并可通过圣维南原理和图3与图4推导船体结构受到的应力较微弱。

图3 方案1应变和应力云图

图4 方案2应变和应力云图

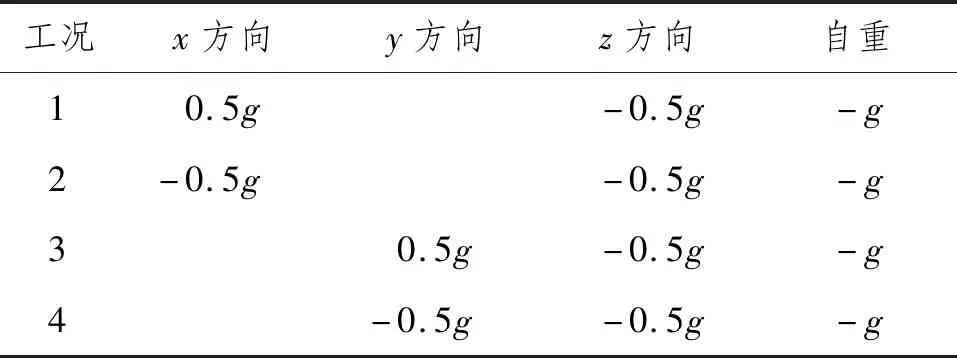

船舶在航行中会受到风浪影响,伴随波浪横摇或纵摇,设备及基座会受到横向、纵向和垂向附加载荷影响,简单处理方式是加入各方向组合运动加速度,通过不同载荷步加载至有限元模型边界进行计算。环境加速度选择0.5g(重力加速度g=9.81 m/s2),工况组合如表2所示。

表2 工况组合

正负值选择遵循船舶坐标系,x方向:沿平台纵向,艏部为正;y方向:沿平台横向,左舷为正;z方向:沿平台垂向,向上为正。采用相同的网格划分尺寸及方法,计算结果如表3所示。

表3 方案1四面体网格12.5 mm时不同工况计算结果

与表1求解结果对比可得出:最大总变形增大约0.053 mm和0.036 mm,最大等效应力增大约15.922 MPa和13.324 MPa,安全因数为3.7,方案1对于组合载荷是安全的。

2 模态分析

对方案1进行模态计算,采用12.5 mm尺寸和四面体网格,模型约束基座底部所有自由度,以点质量形式模拟电机质量和转动惯量,加速度作为外载荷在有限元模型中去除,提取模型前6阶模态。模态计算结果如表4所示,其中:ROT为旋度(Rate of Turning)。

参与因数依据总体笛卡尔坐标系的各平动和转动方向假设单位位移(归一化),求出各方向的运动质量比,绝对值越大表示为更主要的振型形式;有效质量比等于参与因数的平方,在工程上各方向大于90%即可认为模态提取充分[4]。由表4可知:第1阶和第2阶振型为船舶纵向和横向的平移及转动;第3阶为船舶垂向平移;第4阶、第5阶和第6阶可认为是激励在200.00 Hz附近时产生的船舶垂向转动。查阅船舶主机和螺旋桨相关资料:主机为六缸机,转速为74 r/min;螺旋桨为四叶桨,与主机输出轴直连;螺旋桨第1阶轴频率、第4阶叶频率和第8阶叶频率分别为1.23 Hz、4.90 Hz和9.90 Hz;主机的第1阶和第2阶平衡力矩的激励频率为7.40 Hz和14.80 Hz。经计算可得:电机基座固有频率避开最接近的主机第2阶激励频率达66%,处于安全范围。

表4 模态计算结果

3 结 语

通过对某穿梭油船货油泵电机基座的强度分析和模态分析,论证设计方案的合理性和可靠性,对船舶货油驳运设备的可靠运行提供支持。船舶运动在受到波浪力及风力影响时产生的运动加速度较为复杂,所进行的分析仅对其简化模拟,同实际工况存在出入,实际环境载荷需要结合相关理论及实船运行数据得出。