中温分离循环流化床锅炉偏烧问题探讨

2022-03-08王寒鹿郭新战

王寒鹿,郭新战

(呼伦贝尔金新化工有限公司生产运营中心,内蒙古 呼伦贝尔 021506)

XD-240/9.8-M2 型中温分离循环流化床锅炉,由唐山信德锅炉集团有限公司生产,为室内布置,由前部及尾部两个竖井烟道组成,前部竖井是炉膛。自下而上依次为一次风室、浓相床、悬浮段、一级蒸发管、三级过热器、二级过热器、一级过热器、二级蒸发管及高温省煤器。在炉膛的锥段部分前后墙布置有二、三次风。尾部是尾部受热面烟道竖井,布置有低温省煤器及管式空气预热器。锅炉采用床下点火,分级燃烧,一次风率为50%~55%。给煤方式为炉后双侧给煤,锅炉共有720个风帽。风帽形式为钟罩式,布风板面积为 10900 mm×2640 mm。两侧落煤口距离布风板为 2200 mm,锅炉物料循环倍率为11。锅炉主要以烧褐煤为主,并伴有煤泥掺烧、废气燃烧(份额很小)。锅炉给煤机分A/B两侧各有两级进行给煤,二级为工频运行,一级为变频运行,操作人员主要通过调整一级给煤机频率以及实际煤层厚度对锅炉进煤量进行调整。

1 存在问题

运行中,锅炉存在两侧烟气氧含量(测点位置为尾部竖井低温省煤器下方)偏差大的现象。因两侧烟气氧含量偏差大,操作人员对给煤量进行调整来平衡氧含量从而导致两侧给煤量偏差大、床温两侧的测点偏差大、两侧物料循环不均,炉膛出口温度(前部竖井第一受热面下方温度)偏差大。偏烧概况如下:

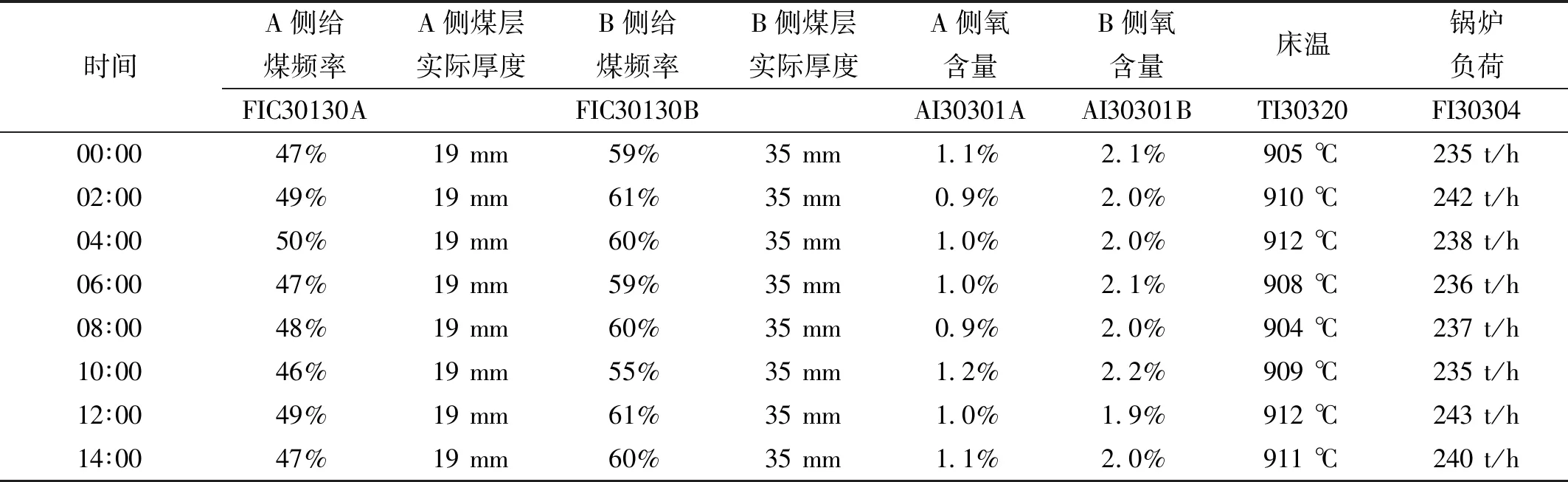

1) 正常运行过程中,锅炉给煤机双侧给煤运行,正常锅炉负荷为 240 t/h,两侧给煤量为 48 t/h。偏烧严重时,A侧给煤量为 16 t/h,B侧给煤量为 32 t/h,偏差较大。表1为锅炉稳定时统计数据。

表1 2018年2月14日3#炉两侧给煤偏差统计

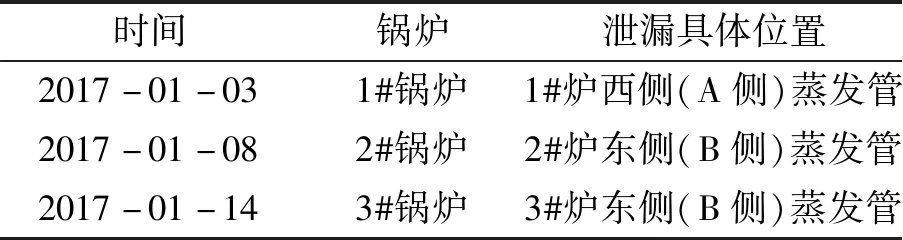

2) 由于物料循环不均,物料循环密度较大的区域会造成锅炉局部受热面磨损加剧,造成锅炉受热管线爆管。详见表2统计。

表2 锅炉受热管线泄漏统计

3) 给煤量较大一侧(例如3#炉B侧)出现燃料不完全燃烧,增加锅炉损失。

4) 因两侧给煤量偏差大,使得两侧返料量产生偏差。当两侧返料不均时,则更加剧了两侧氧含量偏差及床温的偏差。

5) 因为两侧烟气所携带热量不同,导致前部竖井内部受热管线与烟气接触不均,锅炉带负荷能力下降。

6) 由于两侧烟气量及烟气物料浓度(尘含量)不同,致使进入电除尘系统烟气浓度分布不均。当进入单侧总灰量超过气力输灰设计能力后,导致电除尘除尘效率将会下降,致使进入脱硫系统的尘含量增加,从而影响脱硫系统的运行。

2 原因分析

2.1 风量的影响

1)锅炉A、B两侧一次风流化风量不均。锅炉一次风通过一根母管四根支管进入到布风室,A、B侧各两根,再通过钟罩式风帽进入炉膛。由于风帽较多(720个),锅炉设计布风板阻力小,实际运行中各风帽的过风量存在偏差,致使A、B两侧风量不均,从而导致两侧总烟气量不均:烟气量少的一侧,燃烧量减小,生成锅炉灰量减小,烟气物料浓度降低,产生锅炉轻度偏烧。

2)因A、B两侧煤量、返料量偏差,使得两侧烟气物料浓度、燃烧份额不同。同时影响一次风量及风压也同样产生偏差。进入炉膛的二次风需穿过二次风区烟气形成一个“屏障”,因两侧烟气物料浓度不同,物料浓度高的一侧穿透力较弱,物料浓度低的一侧穿透能力较强,实际影响燃烧的两侧二次风份额产生偏差;两侧稀项区燃烧工况、内循环物料不同,致使床温偏差增大,导致偏烧现象。

2.2 返灰的影响

锅炉两侧物料循环倍率不同,影响循环流化床返灰量有以下几点:

1)旋风分离器中心筒高度;2)进入旋风分离器烟道入口面积;3)烟气进入旋风分离器的角度及烟气流速;4)进入旋风分离器烟气物料浓度;5)人为返灰量调整,两侧返灰流化风量不一致;6)煤中灰份含量。

正常运行中,锅炉整体返灰量与给煤量的比例为锅炉的循环倍率。当锅炉两侧返料不均时,造成锅炉内部A、B两侧物料循环倍率不同。返灰多的一侧则需要加入更多的煤量,返灰少的一侧则因温度、氧含量限制只能加入较少煤量,导致锅炉两侧偏烧。

另外,返料装置内风帽存在堵塞现象,或者返料器内耐火砖脱落堵塞风帽,致使返料器内物料流化不良,使返料不通畅从而影响两侧返料量不同,使得锅炉产生偏烧现象。

2.3 煤的影响

1)人为调整加煤量对锅炉两侧燃烧的影响。当锅炉两侧氧含量有偏差时,人为调整负荷过程中会对烟气氧含量高的一侧多加煤,烟气氧含量低的一侧少加煤,氧含量的偏差是两侧返灰不均造成的。当两侧给煤一致时,返灰多的一侧烟气氧含量会偏高;当操作加大给煤量时,因物料浓度增加,会使返灰量进一步增多。如不调整返灰量,就会使两侧进入恶性循环,氧含量高的一侧进煤量越来越多,氧含量低的一侧进灰量越来越少,从而导致锅炉偏烧。

2)进入炉膛的两侧给煤机的燃料粒度粒径偏差的影响。当两侧给煤机给煤粒径偏差较大或煤质不同时,燃料进入炉膛后燃料燃烧时间及炉内局部燃烧份额不同,使得炉膛内A、B两侧燃烧系统床温产生偏差,导致锅炉偏烧现象。

3 解决建议

1) 通过改变风帽个数及风帽形式,增加锅炉布风板阻力,保证布风板出风均匀性,尽量均衡两侧风量。目前,锅炉布风板面积为 10900 mm×2640 mm,风帽为720个。流化床锅炉布风板风帽布置越多,流化越不均匀。正常流化床锅炉设计风帽9~25个/m2,最多不超过30个/m2。根据煤质、物料流速、风帽形式,计算开孔率、优化布风板阻力,对布风板风帽重新设计来调整流化风量的不均匀性。

2) 改变布风板下布风室格式,布风室中间增加隔离板,隔离A、B两侧风室,使得两侧风室分开供风,主控人员可通过调整两侧一次风挡板,监视两侧风室风压,使两侧出力风量一致。

3) 在两侧风量调整一致后,调整两侧均衡给煤,记录运行中两侧氧含量偏差变化,在锅炉停运后对分离器内存灰检查,对旋风分离器进行优化改造。分别调整中心筒高度及入口横截面积,保证两侧旋风分离器在烟气量及烟气浓度一定的情况下,分离器效率一致,从而减小A、B两侧循环倍率偏差,减小锅炉两侧燃烧偏差。3#锅炉经过两次调整将分离器中心筒长度从 3240 mm,缩短到 2590 mm 后,进入炉膛返灰量明显增大,但停炉实际检查锅炉两侧旋风分离器存灰量并不一样,可根据实际存灰量判断分离效率对中心筒长度进行进一步调整。

4) 做落煤管落料实验。锅炉落煤管是通过两侧各一根母管分支成4根支管进入炉膛。在锅炉检修完上床料时,人进入炉膛,分别观察两侧落煤是否是均匀从两个支管落料,防止因两侧落料偏差过大,造成锅炉密项区局部偏烧。

5) 锅炉正常运行中,调整思路优化。首先,主控人员应尽量均衡两侧给煤的总量。当锅炉两侧氧含量产生偏差时,应平衡炉内两侧温度及实际两侧入炉燃料量。调节单侧给煤不可过大,在控制两侧氧含量2%~5%。其次在单侧床温及炉膛出口温度不超 950 ℃ 的工况下,尽量平衡两侧给煤量,待氧含量偏差波动逐步自动消除。

6) 锅炉返灰方式调整。因锅炉属于中温分离,下料立管会存灰。运行中,主控人员通过调整返灰风母管压力,达到调整进入炉膛总返灰量的目的。返料装置属于布风板钟罩式流化返料方式。因返料装置造成的两侧返料不均原因有很多:进入两侧返料装置实际返料风量不同;调整风量较低时,因存灰不同,两侧返料室风帽流化状态不一样,造成两侧返料不均匀。

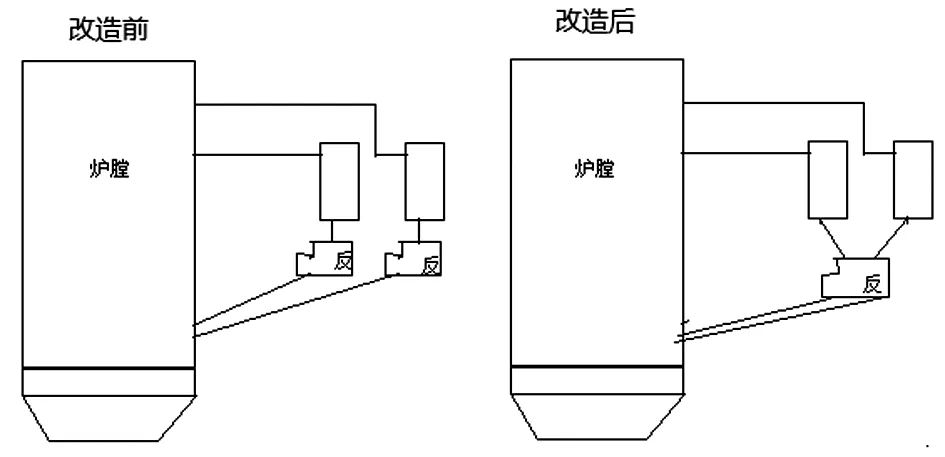

结合上述综合原因,建议将返料方式更改为:将两个返料装置合并为一个返料装置(如图1,改造后这样返料形式灰量不受旋风分离器分离效率制约),并在返灰进入给煤机管道前增加卸料阀,调整流化风压力稍高且稳定(保证返料装置足够流化);通过调整卸料阀开度,从而调整进入二级给煤机两侧灰量一致,减小A、B两侧物料循环偏差,消除偏烧现象。

图1 改造试图

7) 锅炉正常运行中,维持A、B两侧均匀排渣。操作过程中做到少量排,勤排放,保证锅炉内部床料的有效置换;确保物料颗粒在床上均匀分配,密项区内一次风流化及燃烧均匀,减少床上燃烧偏差。

8) 控制给煤粒度。保证给煤颗粒度不能相差太大,同时保证两侧给煤量一致,从而使炉内物料分布均匀,达到炉内燃烧均衡再而影响到A、B两侧返灰量的平衡,最终达到减小偏烧甚至消除偏烧的目的。

9) 通过规范操作人员的操作。在锅炉运行过程中,操作人员应避免锅炉负荷大幅调整波动,在加减负荷时应按规程操作,减少给煤量及风量大幅调整造成的锅炉燃烧工况不稳定。

4 总结

1) 减少锅炉偏烧工况,可减小锅炉内受热面磨损程度。在锅炉内部A、B两侧物料不一致的情况下,造成了物料浓度高、烟气量大的一侧受热管线(埋管、蒸发管管线)磨损严重。当锅炉负荷不变时,调整保持两侧物料循环倍率,以及减小烟气量偏差,是保证锅炉长周期运行的必要条件。

2) 减小锅炉偏烧,能使锅炉带负荷能力提升。炉膛内部,前、后竖井内受热管线为均匀布置,在物料循环不均、烟气量偏差较大时,会影响锅炉内部烟气对流换热,影响受热管线内介质吸收热量,从而导致锅炉整体负荷下降。

3) 锅炉偏烧会对换热管线局部造成管材损伤。当单侧烟气循环所含热量过高时,对单侧受热管线换热强度增大,使管线内局部介质形态发生改变(水变成蒸汽),使得介质对管线冷却程度不够,造成受热管线受损,甚至泄漏爆管。

4) 在运行中,主控人员根据两侧煤质及锅炉氧含量,尽量调整锅炉两侧均衡进煤。同时根据实际风量及压差调整两侧风量一致;根据床温偏差及返料风室压力,调整两侧返灰量一定;锅炉排渣时对两侧均衡排渣,保证对炉膛内床上物料颗粒度的均匀。通过调整,使得锅炉运行中两侧物料循环倍率、烟气量一致,达到锅炉内两侧受热面均衡传递热量,保证受热管线内介质状态的稳定性,从而增加锅炉带负荷能力及运行周期。