含金粉尘中阻金元素的鉴定及提金工艺的选择

2022-03-08兰亚飞

兰亚飞

(中恒诺贵金属检测有限公司,山东 烟台 265400)

1 介绍

随着易选金矿石的快速枯竭,从难选金矿石中回收金成为研究热点[1]。难处理金矿石是指即使经过细磨,金浸出率也在80%以下的矿石[2]。金矿难处理的原因分为化学和物理原因[3]。这些矿石在氰化前通常需要经过氧化焙烧、压力氧化、化学氧化、生物氧化等预处理,才能有效地回收金[4]。

氧化焙烧技术由于具有投资少、效率高、技术成熟等优点,被广泛应用于金精矿脱硫脱砷[5]。难处理金精矿焙烧过程中会产生焙砂和粉尘。其中,焙砂是由焙烧床重力排出的固体产物,灰尘是由除尘设备收集的精细固体产品,煅烧料和粉尘都是含金材料[6],煅烧矿和粉尘中的主要矿物相似。但由于形成条件的不同,煅烧矿与粉尘在粒度分布、浸金有害元素含量、金的赋存状态和浸出特征等方面存在一定差异[7]。一般情况下,粉尘与煅烧的处理方法相同,导致氰化尾渣中金含量较高(一般为5~7 g/t)[8]。因此,从焙砂和粉尘中提取金仍然是回收有价值物质的重要课题。

本文通过矿物学分析,研究了NaOH或H2SO4浸出、焙烧、NaOH与H2SO4联合浸出对含金粉尘中有害元素去除和提金的影响。通过这些研究,确定了粉尘中阻碍金浸出的元素。此外,还开发了从粉尘中提取金的适宜工艺。该工艺的提金率达到95.5%,比直接氰化提金率高41.2%。本研究为含金焙砂和粉尘中有害元素的鉴定和金的提取提供了参考。

2 实验方法

2.1 材料、浸出和焙烧方法

主要材料为含碳金精矿两段焙烧过程中产生的粉尘,本研究使用的其他化学品主要有氢氧化钠(AR, 96%)、硫酸(AR, 95%~98%)、氰化物(工业级,99%)和去离子水。

氢氧化钠浸出和硫酸浸出实验均在三颈烧瓶中进行,并使用加热套筒控制浸出温度。氰化浸出实验在pH为11的500 mL三颈烧瓶中进行48 h。在氰化结束时,通过过滤分离固液两相,然后用0.02 g/L NaOH和0.1 g/L NaCN的原液洗涤残渣。

2.2 特征和分析方法

采用Rigaku D/max-TTR III X射线衍射仪(Cu Kα辐射,λ=1.54056 Å)对固体样品进行X射线衍射分析。该矿物解离分析系统统由一个特殊的软件包和一个配备了能量色散光谱仪的FEI Quanta 600F扫描电子显微镜组成。采用SEM (JSM-IT300, JEOL)观察固体样品的形貌,使用热分析仪研究样品的热重和差热重分析(TG-DTGA)[9]。

3 结果和讨论

3.1 特性描述

粉尘主要含32.2% Fe、12.5% Si、2.89% C、2.64% As、1.75% S、32.5 g/t Au、56.8 g/t Ag。,粉尘中主要矿物含量有赤铁矿、磁铁矿、石英、云母、硬石膏、氧化砷和碳质物质。此外,MLA结果表明,粉尘中的金矿物以天然金和银金矿的形式存在。粉尘中脱矿金和暴露金的分布(质量比)为91.2%,硫化物、铁和脉石矿物包裹金的分布分别为1.10%、7.35%和0.33%。由于金包裹在硫化矿物中的分布较少,硫化矿物的含量较低,可以忽略硫化矿物对金浸出的影响。

传统氰化处理结果表明,该粉尘的提金率仅为54.3%,小于80%,属于难处理金矿石类,砷、碳、铁对提金的不利影响是导致提金率低的原因。

3.2 阻碍金浸出元素的识别

3.2.1 氢氧化钠浸出对金提取的影响

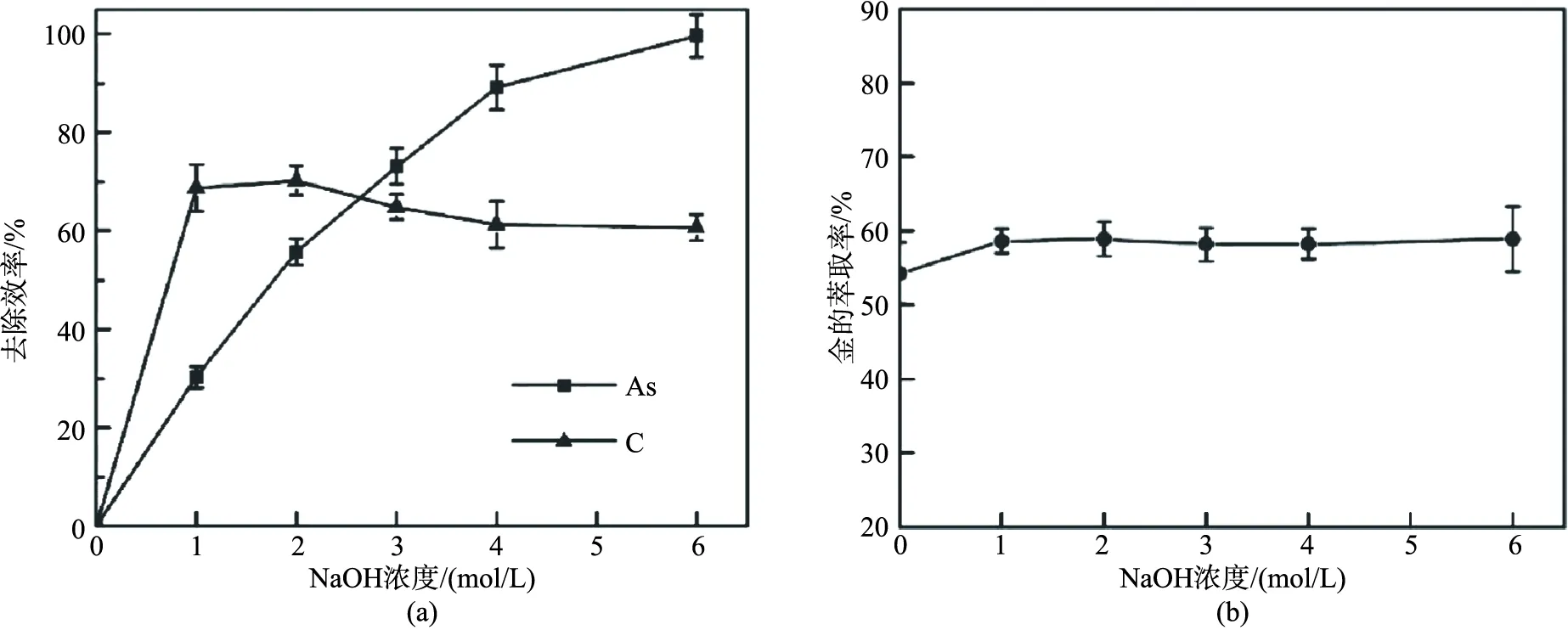

从图1(a)看出,随着NaOH浓度从0增加到 6 mol/L,除砷效率从0增加到99.7%。结果表明,NaOH浸出可有效去除粉尘中的砷。随着NaOH浓度从0增加到 2 mol/L,脱碳效率从0增加到70.2%,然后下降到60.6%。随着NaOH浓度从 0 mol/L 增加到 1 mol/L,氰化提金率由54.3%提高到58.6%。但之后随着NaOH浓度的不断增加,金的萃取率没有明显变化,如图1(b)。

图1 NaOH浓度对预处理后的除砷、除碳和氰化提金的影响

砷主要以氧化物形式存在。氧化砷与氢氧化钠的反应如方程式(1)、(2) 所示。

As2O3+2NaOH=2NaAsO2+H2OΔrG°= -50.26 kJ/mol

(1)

As2O5+6NaOH=2Na3AsO4+3H2OΔrG°= -282.35 kJ/mol

(2)

(1)、(2)方程中的平衡常数在标准状态下分别为108.81和1049.46。热力学计算表明,As2O3和As2O5可以在NaOH溶液中溶解。此外,其还表明,在较高的氢氧化钠浓度下,反应向前推进。所以,随着NaOH浓度的增加,砷的去除效率会增加。所以,NaOH浸出可以有效地去除砷,砷的最高去除率为99.7%。

3.2.2 硫酸浸出对金提取的影响

如图2(a)所示,除铁效率从0提高到77.8%。当H2SO4质量分数从0增加到45%时,碳去除率从0增加到24.9%。粉尘中的铁主要以Fe2O3和Fe3O4的形式存在,这两种物质都可以与硫酸反应而被去除。

对砷而言,随着H2SO4质量分数从0增加到25wt%,去除率从0增加到89.6%。但当H2SO4质量分数进一步增加至45%时,去除率降至84.6%。由于五氧化二砷在H2SO4溶液中极易溶解,而三氧化二砷在H2SO4溶液中的溶解度随着H2SO4质量分数的增加而降低。因此,三氧化二砷的溶解度降低可能是导致除砷效率降低的原因。随着H2SO4质量分数从0增加到15%,金的提金率从54.3%增加到80.4%,这主要是由于H2SO4对铁的去除。

由图2(b)可知,随着H2SO4质量分数从0%增加到45%,酸浸渣质量从100%下降到53.5%,酸浸渣碳质量分数从2.89%增加到4.06%。值得注意的是,随着H2SO4浓度的增加,残渣质量降低,碳溶解量较小,导致酸浸渣中碳含量增加。因此,当H2SO4质量分数大于15%时,酸浸渣中碳质物质对金的浸出效应增大,导致金浸出率降低。

图2 H2SO4质量分数对预处理后的氰化除铁、除砷、除碳提金和酸浸渣中碳含量的影响

3.2.3 焙烧对提金的影响

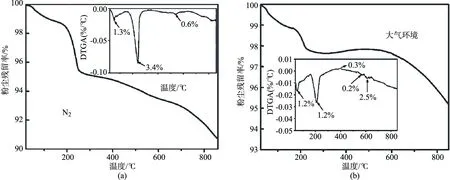

由图3(a)可知,在氮气气氛下,粉尘的TG-DTGA曲线存在三个明显的质量损失阶段。25~140 ℃ 温度范围内的质量损失事件归因于吸附水的消除,在180~300 ℃ 的温度范围内观察到另一个热事件,质量损失为3.4%,对应三氧化二砷的升华。最后,在500~580 ℃ 观测到的质量损失为0.6%,可以归因于硫化物和部分碳酸盐的分解。结果表明,在氮气气氛下焙烧可以去除粉尘中的砷,其去除反应如式(3)所示。

As2O3(s)→As2O3(g)

(3)

图3(b)显示了在空气气氛下的TG-DTGA曲线有四个明显的质量损失阶段和一个质量增益阶段。在25~140 ℃ 的温度范围内,由于吸附水的消除,质量损失为1.2%。在180~300 ℃ 的温度范围内观察到另一个热事件,质量损失为1.2%,是因为三氧化二砷的升华,与氮气氛下的TG-DTGA曲线相比,氧化气氛不利于砷的去除,因此质量损失较小。在350~450 ℃ 的温度范围内,质量增益为0.3%对应于Fe3O4到Fe2O3的转换[方程式(6)]。在500~580 ℃ 的温度范围内,质量损失为0.2%。这是由于硫化物的氧化和部分碳酸盐的分解[方程式(7)和(8)]。在580~660 ℃ 的温度范围内,质量损失为2.5%,这是由于天然碳(石墨)的氧化和部分碳酸盐的分解,说明在空气气氛下,焙烧可以去除灰尘中的碳质物质和部分砷。

图3 氮气和大气环境下粉尘的TG-DTGA曲线

As2O3(s)+O2→As2O5(s)

(4)

As2O5(s)+Fe2O3(s)→2FeAsO4(s)

(5)

4Fe3O4(s)+O2→6Fe2O3(s)

(6)

2MeS(s)+3O2→2MeO(s)+2SO2(g)

(7)

MeCO3(s)→MeO(s)+CO2(g)

(8)

4 结论

本研究在矿物学分析的基础上,研究了不同预处理方法对预处理后的含金粉尘氰化脱除有害元素和提金的影响。研究发现,该尘粒属于难选金矿类;此外,碳对金浸出的影响最大,其次是铁和砷。通过对不同提金工艺的比较,确定了从粉尘中提金的适宜工艺。在最适宜的条件下,铁、砷、碳的去除率分别为99.5%、99.6%、99.0%,金的提金率达到95.5%。与直接氰化法相比,提金率提高了41.2%。实验结果还揭示了粉尘除砷、除碳、除铁的最佳条件。这些可以用于指导开发适合焙烧产品的诊断浸出工艺。