煤化工产业碳减排研究

2022-03-07李旬强宋培健刘丙敏

李旬强 宋培健 刘丙敏

山东聊城 252211

当前,新型煤化工产业快速兴起,正逐渐代替传统煤化工产业成为碳排放增量的主要来源。在未来相当长的时间内,煤炭的主体地位无法被取代,政策引领与技术攻关将是我国实现碳减排的重要途径。资料显示,我国煤炭在一次能源消费中占比正逐年降低,2013 年占比为67.4%,2020 年下降到56.8%,但总体依然呈上升趋势。

1 煤化工产业规模与碳排放分析

1.1 产业规模

煤化工产业以煤炭为主要原料,促进煤炭清洁高效利用,加快现代化煤炭加工转化升级,推进煤化工产业结构调整,才能破解煤化工产业高碳排的难题[1]。与传统煤化工产业相比,现代煤化工产业主要以高值化油品和化工产品为主,经过十几年的发展,我国煤炭资源清洁高效利用的雏形已基本形成。相关报道显示,2020 年我国煤制油、天然气、烯烃、乙二醇等高值化油品、化工产品生产总量超过了2600 万t,各类产能及利用率见表1。

表1 我国现代煤化工产业2020 年各类产品产能及利用率

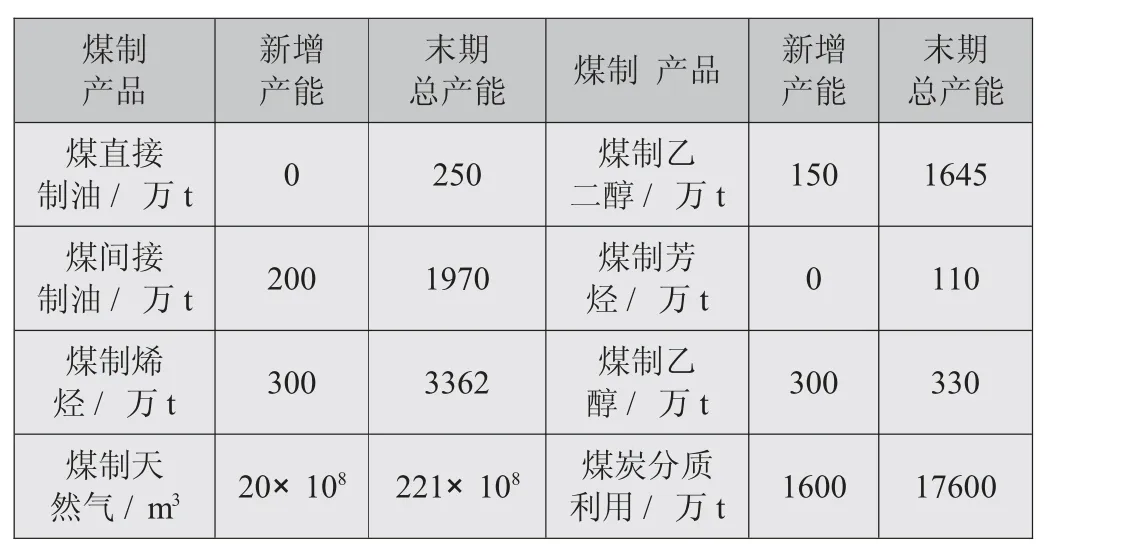

根据我国相关部门的研究数据分析,进入第十五个五年规划后,我国一次能源消费将依然呈现快速增长趋势,保守估算增速约为10%,煤化工各类产品产能预测见表2[2]。

表2 我国“十五五”期间煤化工各类产品年产能预测

1.2 碳排放预测

我国煤化工产业执行的碳排放现行标准为《温室气体排放核算与报告要求第10 部分: 化工生产企业》(GB/ T32151.10—2015),在测算碳排放时以神木烟煤为原料,运用粉煤加压气化工艺,通过实践计算当前煤化工产业各类煤化产品的碳排放(CO2)系数。其中煤制天然气为气体,选择生产1000m3天然气进行计算,其余产品则以生产1t 产品进行计算。详见表3。

表3 煤化工产业各类煤化产品碳排放系数 t

按照预测产能满负荷运转,碳排放系数按照表3 计算,那么可以推算出2025 年与2030 年我国煤化工产业各类煤化产品产能增长与碳排放强度,结果见表4。

表4 煤化工产业各类煤化产品的年产能与碳排放量预测

2 双碳战略目标下煤化工产业碳减排任务艰巨

双碳战略目标的提出为我国碳减排发展做好了规划,煤化工产业既面临着发展的需求又必须担负起碳减排的重任。

在环保压力持续增长的背景下,国家加大了对煤炭消费总量的控制,对不同行业制定了煤炭消费指标,企业生产在很大程度上受到了限制。2021 年5 月,生态环境部对炼油、乙烯、钢铁、焦化、煤化工等行业提出了严格的要求,“不得以改革试点名义随意下放环评审批权限或降低审批要求”[3]。同时,还提出针对高耗能、高排放项目要严格审批,在环境影响评价文件中重点落实碳达峰行动方案、清洁能源替代、煤炭消费总量控制等方面的要求。

在严峻形式与艰巨的任务下,我国各地一些煤化工产业项目建设已被叫停,虽然对当地经济发展影响甚大,但从碳减排角度来看意义重大。

3 煤化工产业碳减排路径

3.1 加快产业结构调整

经过十几年的发展,我国煤气化技术已经初具规模,加氢液化技术已经开始逐步实现长周期商业运行,资源利用水平不断提高。以甲醇生产原料为例,一直以来煤制甲醇的原料主要包括煤炭、天然气和焦炉气。近年我国煤气化技术逐步成熟,煤制甲醇工艺生产线越来越多,生产装置逐步改进,工艺日趋完善,能源消耗与污染物排放都呈现快速下降趋势。同时,甲醇合成技术也越来越成熟,煤制甲醇产能快速提升,煤炭在甲醇生产原料中的占比不断提高。近几年,我国以煤制烯烃为代表的大型上下游一体化项目不断投建,煤制甲醇生产水平已经位居世界前列。虽然获得了飞速发展,但是产能高的生产线并不多,30 万t/ a 以下和采用非大型气流床气化工艺的生产线仍然占据了1/ 3 左右。面对规模化、大型化、集约化不足的现状,在未来很长的一段时间内,煤化工产业结构需要不断调整,碳减排潜力巨大。

3.2 优化生产工艺提质增效

按万元GDP 能耗计算,我国2019 年的能耗达到世界平均水平的1.5 倍,如果GDP 保持同等水平且能耗也达到世界平均水平,那么我国每年碳排放应减少30 亿t,可见我国碳减排的空间巨大。主要措施包括:

(1)优化生产工艺,针对低产能、高能耗的生产线应尽快淘汰,加快高产能、低碳项目的建设与发展;

(2)加快煤化工项目集成化发展,提高主体化工装置与环保设施之间的匹配度,提高能源的利用效率,提高灰渣等废弃资源的回收利用,对主要耗能工序进行优化,实现节能减排;

(3)做好节能技术的推广与利用,比如余热发电、余热回收,通过能源梯级利用提高整个系统的能源利用效率。

3.3 从源头控制碳减排

目前煤化工行业中应用较多的粉煤加压气化炉、水煤浆气化炉等设备经过转化后生成的煤化气产品中氢碳比基本在0.3~0.8,而在碳减排要求下,煤化产品的氢含量要高于碳含量,通常要求达到1.5~2.5。因此,煤化工企业在煤化产品加工中应提高氢碳比的转化。目前氢碳原子比转化常用的方式是利用CO 与H2O 生成CO2和H2。但是,使用这种方法每转化一个单位体积的H2就会同时生成同等体积的CO2,这就是煤化工企业生产过程中碳排放的主要来源。

为从源头上降低煤化工企业生产过程中碳排放量,可以提高绿色能源的利用率,通过风能、光能等发电,利用电解水的方法获取更多的氢气,直接加压补充到气化炉中,以提高氢原子的占比。

3.4 对CO2 的回收与利用

在煤化工企业生产过程中会产生大量CO2,可进行回收利用,起到碳减排效果。

(1)碳捕捉与存储:碳捕捉与存储是将工业生产过程中产生的CO2收集起来或者从混合气体中分离出来进行长期储存,以减少向大气中的排放。目前我国已经有多地正在尝试采用这种方法,并且取得了良好的效果,成熟之后可以在全国范围内进行推广[4]。

(2)CO2的加工利用:在煤化工企业生产过程中CO2的排放相对集中、纯度较高,可收集后作为化工原料,用来生产甲醇、芳烃、碳酸二甲酯、可降解材料等。目前我国已经开始投建的有CO2制甲醇、CO2制芳烃、CO2制碳酸二甲酯等化工项目,但还需要进一步解决CO2制化学品的经济性问题。

(3)森林碳汇:森林碳汇主要依靠自然界中的植物吸收大气中的CO2,降低大气中CO2的浓度,改善生态环境。生物回收CO2的方法是一个长期的过程,需要种植大面积的绿色植物、兴建水利工程,并且回收效率较低,但生态价值较高。数据显示,每公顷森林每年可实现20~40t的CO2固定,在长期碳减排中占有一席之地[5]。我国对森林碳汇非常重视,近些年森林蓄积量持续增长,森林植被总碳储量已经超过92 亿t,且每年都呈现高速增长趋势。目前在生物回收中“CO2+ 微藻制油”技术正处于试验阶段,但对于CO2的回收效果非常显著,如果能够解决当前的技术瓶颈问题有望达到工业化处理水平。

4 结语

随着双碳战略目标的提出,以及相关政策的出台,我国煤化工产业碳减排任务艰巨,碳中和目标已迫在眉睫。为实现煤化工产业碳减排目标,亟待加快煤化工产业结构调整、优化生产工艺提质增效、从源头控制碳减排、回收利用CO2、增加电力能源的利用比例等,不断探索煤化工产业未来发展之路。通过新技术的应用、生产工艺的改进,我国煤化工产业可走出一条较低成本、可持续的现代煤化工产业碳减排路径。