自行式模块运输车在大件设备自卸、运输及提升中的应用

2022-03-07易识武陈立杰

易识武 陈立杰

中国化学工程第六建设有限公司 湖北襄阳 441100

印度尼西亚是世界上最大的群岛国家,由17506 个岛屿组成,而中国化学工程第六建设有限公司(以下简称六化建)建设的印尼OBI 镍钴项目位于其中一个偏僻的小岛上,所有物资及设备均需要通过海运送至现场。由于岛上资源贫乏,大件设备采用重型板车运输或者采用大型吊车卸车及吊装都非常困难,且成本昂贵。为此,结合现场实际情况,六化建与中外运合作,采用SPMT 模块运输车来完成现场大件设备的运输、卸车及核心设备- 高压釜(重量850t)的提升就位工作。

自行式模块运输车(SPMT)是当前国际最先进的大件运输及装卸船设备,主要应用于重、大、高、异型结构物的运输,其优点主要是使用灵活、装卸方便,载重量在多车机械组装或自由组合的情况下可达50000t 以上。在装备制造、石油、化工、海洋石油、桥梁建造等工程领域应用广泛。欧洲是自行式液压平板车的发源地,曾经长期垄断国际市场,主要厂商包括德国索埃勒(Scheuerle)、德国歌德浩夫(Goldhofer)、德国克玛格(Kamag)、法国尼古拉斯(Nicolas)和意大利科米托(Cometto)。近几年来,中国企业在这一领域发展迅猛,主要包括中国重型运输起吊、苏州大方、航天万山、武汉天捷、上海太腾等。

1 工程概况

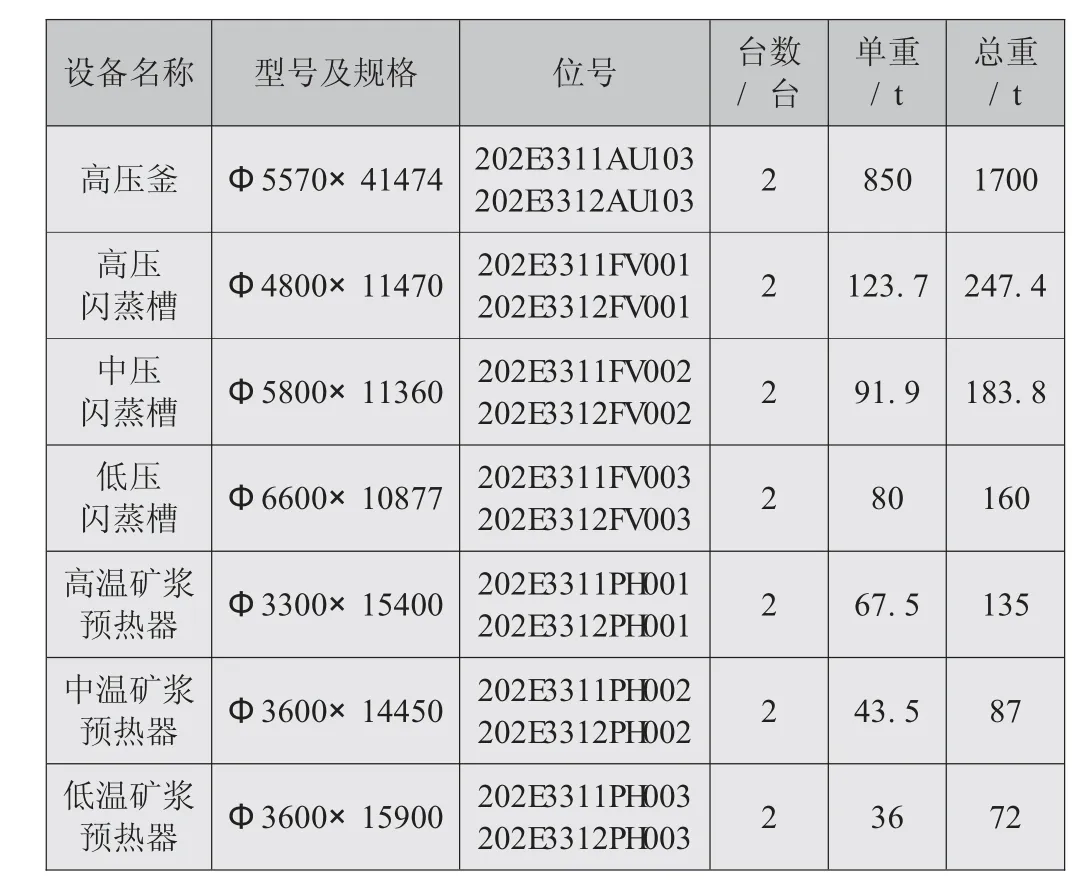

印尼OBI 镍钴项目的核心装置202 高压酸浸共计2套,所有大件设备集中在该装置,具体设备明细如表1 所示。

表1 202 高压酸浸装置的大件设备明细表

2 SPMT 模块运输车的结构组成及特点

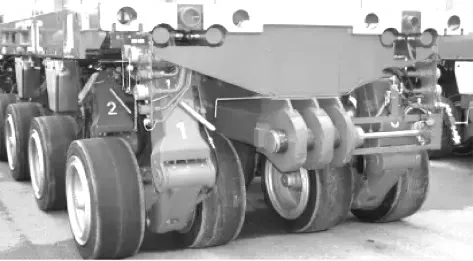

SPMT 模块运输车主要由车架轮轴、悬挂系统、转向系统、液压系统、制动系统、动力系统和控制系统等设备组成。车架采用高强度合金钢箱形截面的焊接结构,包括主梁、副梁、横梁、斜支撑和端梁,如图1 所示。

图1 SPMT模块运输车的组成

常见的平板车每纵列有2~7 轴线,每轴线2 个轮轴、4 只轮胎。为了降低整车重心,一般选用小直径而大载重的钢丝子午线宽轮毂轮胎,每只轮胎承重10t 左右。各独立的平板车之间,也可以通过连接各车控制系统,实现联动操作。

平板车悬挂系统支撑在副梁上,起到支撑轮轴的作用。遇到坑坑洼洼的路面时,通过油缸压力平衡,每个车轴悬挂会自动找平,调节各车轮的载荷平衡,防止个别车轮超载爆胎。

SPMT 系列一般由4 轴与6 轴模块组合,其特点是配置动力头(PPU),静压驱动,电子/ 液压控制多方位转向系统,平板靠液压系统升降。一个4 轴线模块长5600mm,宽2430mm,高1140~1840mm;一个6 轴线模块长8400mm,宽2430mm,高1140~1840mm。

SPMT 的牵引力是由液压马达提供的,液压马达的动力是由置于设备末端的PPU 提供。这就保证了SPMT拥有出色的牵引力及紧凑的布局结构。SPMT 每一轴线都是在主控程序的精确控制下执行各种动作,并实现各种姿态(如旋转、移动、升降、横向平移等)。不仅具备良好的操控性,而且可以完成传统拖车无法完成的动作,例如轻松地原地调头、横向平移和绕中点旋转。SPMT 的载重平台可以通过悬挂系统进行升降以便装卸货物,并保持平台的水平姿态。

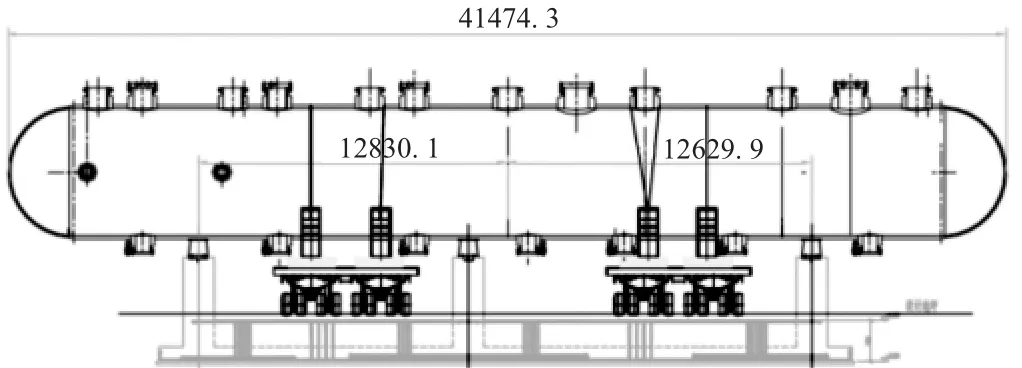

202 高压釜为该项目的最重设备,单台净重850t,以高压釜的滚卸、运输及提升就位为例,进行施工过程的详细介绍。

3 施工准备

3.1 施工技术准备

(1)施工前应完成图纸自审、专业审和会审。

(2)现场施工人员应认真熟悉图纸,了解规范、施工方案及厂家要求,提前掌握管口方位、基础设计、设备安装标高等要求,以便安装找正施工顺利、高效进行。

(3)施工方案得到批准后,技术员应向参加施工的人员作书面技术指导及安全交底,针对与运输单位之间的配合及工作衔接、安装施工工艺流程、检查控制点及验收标准、施工过程中的安全措施及安全要求等进行全面的现场交底。

(4)运输安装实施前,由监理及业主组织各方最终疏理各自准备工作,为高压釜安装做好技术支持。

3.2 现场运输道路及场地准备

从码头到设备安装现场约2km,项目现场运输路面和安装场地需满足地面力不小于10t/ m2要求。道路纵向坡度不超过6%,运输车辆转弯半径30m。需要确定场内运输总路线、道路转弯半径范围、进入高压釜安装区域路线,以及高压釜安装区域场地处理范围等。以下主要介绍高压釜安装区域地基处理。

3.2.1 轴线车对地压强计算

根据中外运《大件设备运输路线勘察及技术要求》的文件要求,重载碾压区域要求路面承载力≥10t/ m2,空载碾压区域要求路面承载力≥2t/ m2,且路面需要具有良好的附着力(地面板结、不松散)。对于轴线车转弯区域,应着重处理。

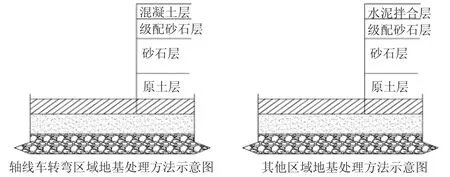

3.2.2 地基处理方法

根据地基处理验算地基底层及原土层承载力特征值(fak)达到110kPa 即可满足地基处理要求。所以根据勘探结果和轴线车对地压强要求,拟采用“更换垫层法”进行地基处理工作,详细方法如下:

(1)以+0.300m 标高为基准,开挖0.6m 深坑,取走软土层,夯实底部(高压釜基础及厂房基础施工开挖区域,应分层回填并夯实到- 0.400m 标高处);轴线车转弯区域回填砂石约0.4m,分层压实后,上铺3∶7 级配砂石约0.1m,使用压路机或装载机压实(高压釜基础及厂房基础周边不易进车区域,使用打夯机夯实),再浇筑0.1m 厚素混凝土并养护;其他行走区域回填砂石约0.4m,分层压实后,上铺3∶7 级配砂石约0.2m,表面用水泥拌和使其板结。具体如图2 所示。

图2 地基处理方法

(2) 轴线车转弯区域处理后的地基耐力不小于140kN/ m2,轴线车转弯时,能够满足运输要求。其他行走区域处理后的地基耐力不小于100kN/ m2,能够满足轴线车直线行走要求。以取样试验或平板静载试验来检测地基耐力。

(3) 高压釜到达预定位置后,使用6 块2000×6000×30mm 钢板作为设备支墩底部衬垫的钢板。

3.2.3 地基处理要求

(1)处理区域开挖完成后,需技术人员确认后方可回填。

(2)回填时,每回填约200mm 后应夯实,再继续回填,保证回填质量。

(3)最后需在轴线车转弯区域顶部浇筑100mm 厚混凝土,在其他行走区域表面用水泥拌和使其板结。

(4)开挖深度根据现场开挖后地质条件确定:如果土质为自行沉降土层,则开挖至上述要求深度;如果土质为新形成流沙、淤泥、回填松土等,则开挖至自行沉降土层,开挖深度由现场技术人员和监理确认;如果所挖地基内有积水,将积水排干后回填300~500mm 级配砂石(3∶7),然后再铺设毛石;如遇静电接地,开挖时将接地线挖出,回填时将接地线置于原来位置,周围约200mm 用土填实。

(5)配合运输单位将区域内SPMT 运输转弯、支墩临时卸车、高压釜就位时行进线路等提前用白灰撒线标记。卸车支墩下部为加强承载力,提前布置6 块3000×3000 规格δ=20~30mm 厚钢板支垫于卸车支墩下部。

(6)根据设备安装需要,提前配备施工所需临电布置。

(7)根据设备运输及安装找正方案确定的区域范围,提前清理周边影响作业的材料、设施、废弃物等,并提前布置警戒与隔离。

(8)根据图纸及规范要求进行基础交接复测检查,并按检验&试验计划要求做好交接检验记录。

3.3 主要工机具及施工机械准备

(1)高压釜陆地运输配车:采用索埃勒SPMT 四纵列20 轴线液压平板车,由4 轴和6 轴线模块组成20 轴线,每两列配置1 个PPU 动力装置。随船共3 个PPU,其中1 个为备用。车货总重约1087t,平均轴载27.2t/ 轴,对地压强7.3t/ m2,配车能满足运输要求。

(2)计量器具精度应满足施工要求,并经检验合格。

(3)配合就位所需的吊车、叉车等机械、车辆应提前落实到位。

3.4 材料准备

(1)用于安装找正的400×200 的平垫铁及斜垫铁组应提前开箱检查,清点数量。

(2)用于设备一次灌浆及二次灌浆的GCM 灌浆料应提前落实到位,并做好防雨、防潮措施。

(3)用于设备安装的地脚螺栓应提前从业主仓库领取,根据安装施工图纸要求检查数量和各项加工尺寸,检查螺纹是否损伤,并对螺纹部分涂抹黄油及加套管进行保护。

(4)对于设备就位前需提前安装到基础上的滑动端下滑动板及水平板应提前发运到场,为下滑动板找平找正工作预留合理的时间周期。下滑动板及水平板到场后,应逐件仔细检查其底部抗剪键焊接质量,以及下滑板上表面是否有因焊接及运输发生变形情况;检查水平板上表面聚四氟乙烯板是否有损坏等,若存在上述任何问题,应及时由业主及监理确定处理意见。

3.5 人员进场准备

(1)根据人员进场计划安排,提前做好中国籍工人的动迁。

(2)根据施工计划及现场需求,提前做好当地人员的招聘及进场教育培训工作。

(3)对于特种作业人员,应提前审查其特种作业许可证,并提交监理备案。

4 高压釜在OBI 码头滚卸及运输

4.1 滚卸

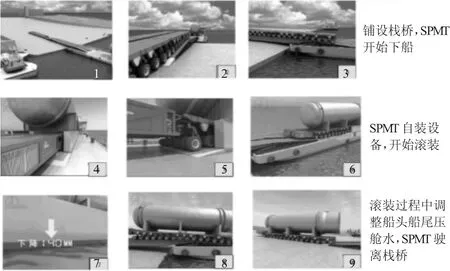

码头及水文条件对滚卸船舶的选择有较高的要求,按车货总重选择5000t 自航驳船已能满足。但为应对各种可能发生的不利条件,选择了9000t 自航驳船,完全满足高压釜安全滚卸要求。

高压釜在码头的滚卸作业为危险作业,滚卸方案要求更严谨和全面,必须保证码头、驳船及潮汐能够满足设备滚装卸船的要求。滚卸时间避开初一、十五等大潮汐,根据水文数据和潮汐表选择潮汐较小的时间段进行滚卸作业,控制船舶到岗时间。

确定滚卸时间后,人员提前到OBI 滚卸码头,收集前3 天72 小时或更长时间的水文资料,计算出涨落潮速率,确定最终的滚卸方案,包括下船速度和用时计划。考虑最不利的天气情况,必须保证调整压舱水的水泵排水流量、进水流量能满足安全滚卸时间要求。

制定滚卸作业操作程序和时间节点进度计划,明确每一操作步骤所用到的机具、材料,明确每一步骤的计划用时和配合作业责任归属。

SPMT 轴线车在滚卸上岸过程中,随着轮胎陆续上岸,轮胎作用在码头上的对地压力为一个动态。滚卸过程3D 模拟如图3 所示。

图3 SPMT滚卸过程3D模拟图

4.2 模块运输

SPMT 轴线车上岸后,操作及配合人员应随时观察设备及道路情况,调节车辆的平衡。高压釜运输过程如图4 所示。

图4 高压釜运输过程

4.3 高压釜自卸及就位

利用SPMT 轴线车的自升降功能配合一定的工装来完成OBI 镍钴项目高压釜设备的就位,SPMT 就位精度可达毫米级。

(1)轴线车运输到安装场地,将高压釜鞍座下方的横担落在自卸用支墩上,退出轴线车。横担高度0.6m,自卸用支墩高度1.4m,自卸用支墩数量6 个,支墩承载力200t/ 个,如图5 所示。

图5 高压釜自卸用横担随运输到场

(2)利用叉车将4 个就位辅助鞍座叉至高压釜指定位置下,利用吊车绑扎到高压釜上,确保辅助鞍座紧贴高压釜并采用胶皮隔离。就位辅助鞍座总高度2040mm,经确认能摆放进高压釜下方。4 个辅助鞍座由中外运提供,结构设计和强度由中外运验算确认能满足运输条件和安全要求。高压釜就位辅助鞍座现场图见图6。

图6 高压釜就位辅助鞍座现场图

(3)高压釜就位配车:四纵列20 轴线车退出高压釜下方后,经过换装组成2 组SPMT 四纵列10 轴线模块运输车,由4 轴和6 轴线模块组成10 轴线,每组配一个PPU 动力装置。轴线车行驶高度1150mm,液压补偿行程700mm(±350),静载顶升能力48t/ 轴,轴线车总顶升能力1920t(40×48=1920)。车货总重约1087t,平均轴载27.2t/ 轴,对地压强7.3t/ m2,配车能满足高压釜安装就位、顶升调平要求。

(4)两组SPMT 四纵列10 轴线模块运输车进行高压釜就位和调平作业:两组4 纵列10 轴线液压平板车进入辅助鞍座下方,辅助鞍座下方铺垫1 层300mm 高的路基板和3 层150mm 高的道木,即车板上有750mm 高的支垫物(图7)。轴线车车板顶升,使高压釜自身鞍座下方的横担脱离自卸用支墩,拆卸横担,移走横担和自卸用支墩。轴线车运载到高压釜混凝土基座承台前,车板升高160mm 以上时高压釜自身鞍座底面高于基础平面(图8、图9)。调整到毫米档,进行高压釜安装的精确就位作业。鞍座和基础纵向横向的基准线重叠后,将高压釜降落在预先施工完成的混凝土基础上。

图7 模块运输车顶升调平高压釜施工图

图8 高压釜平移至基础上方示意图

图9 高压釜平移至基础上方施工图

(5)轴线车车板顶升,配合高压釜安装标高调整和找正调平作业,如图10 所示。

图10 高压釜找正调平

5 结论

在印度尼西亚等岛屿国家,货物运输主要采用海运的形式,可以利用自行式模块运输车来完成大件设备的船上滚卸、短距离运输及卧式设备短距离提升等工作,代替了传统的重型板车运输或者大型吊车卸车及吊装,为提高大件设备的施工作业效率,降低施工成本提供了一种新思路,为公司后续类似工程提供借鉴。