脉冲清灰喷吹气流偏斜的优化研究*

2022-03-07刘佳莹林小嘉郑清月宋戊春林龙沅

刘佳莹,任 玲,林小嘉,郑清月,宋戊春,林龙沅

(1.西南科技大学 环境与资源学院,四川 绵阳 621000;2.广元中核职业技术学院,四川 广元 628003)

0 引言

工业的持续发展给环境造成一定影响。粉尘是工业生产中排放的主要污染物之一,粉尘浓度的增加严重增大作业人员患职业病甚至伤亡的风险[1],因此,对粉尘的产生、收集、排放等环节进行有效管控十分必要。除尘器可将粉尘从烟气中过滤并分离,目前,应用最广泛的干式除尘技术为滤袋式和滤筒式除尘器[2],二者均具有除尘效率高、经济性好等特点,但与滤袋相比,滤筒还具有设备体积小、占用空间小等优势[3-4]。

脉冲喷吹清灰是目前滤筒或滤袋式除尘器采用的主要清灰方式[5-6]。部分学者针对改善滤筒除尘器清灰不均的问题进行研究:胥海伦等[7]借助流体力学对滤筒除尘器脉冲喷吹清灰过程进行数值模拟,得出增加开口散射器结构能够有效组织诱导气流,使滤筒除尘器内部清灰流场及侧壁压力分布更加均匀;刘东等[8]针对滤筒上部喷吹压力过小、清灰不彻底,下部压力过大、易损坏滤料等问题,在满足清灰要求条件下采用不同锥度上部开口散射器,使滤筒侧壁压力峰值分布更加均匀,并测得开口散射器有利于清灰的最佳锥度;张情等[9]利用Fluent软件对滤筒进行脉冲喷吹清灰过程模拟,并通过实验证明超音速引流喷嘴和气流散射器有减缓气流速、分散气流、稳定气流和诱导气体形成涡流的作用,有利于提高滤筒长度方向上清灰压力的均匀性;Chen等[10]提出利用环形狭缝喷嘴改善滤筒清灰均匀性等问题。学者在实验中观察到在除尘器脉冲喷吹清灰过程中,当压缩气流从喷吹管中瞬间喷出时,气流流动惯性导致气流发生一定角度偏斜,喷吹气流的长期偏斜喷吹会使滤筒局部区域发生破损,而压力分布不均匀会导致除尘器清灰不均匀。喷吹偏斜气流具有难以观测和测量的特点,学者对该现象进行初步研究:胡家雷等[11]通过CFD数值模拟研究同一喷吹管上各喷嘴的出流情况,并通过模拟得出其存在1种偏心现象;文献[12-13]采用纹影法观测到喷吹气流的偏斜现象,并初步分析喷吹气流偏斜对滤筒侧壁压力峰值的影响。

综上,目前研究主要围绕提高滤筒的清灰效果展开,而对于如何改善滤筒喷吹气流偏斜问题的研究相对较少。因此,本文在前人研究基础上,通过引入混流喷嘴改善喷吹气流偏斜现象,并分析迎流面侧壁压力与背流面侧壁压力之间的动态分布特征,揭示滤筒侧壁区域压力分布规律,以达到对偏斜气流优化的目的。

1 实验装置与原理

1.1 实验装置

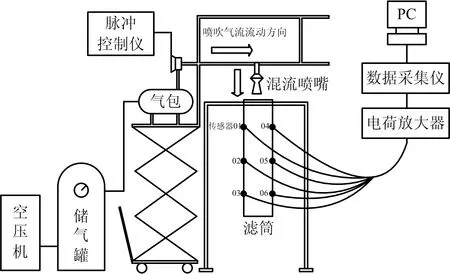

脉冲喷吹实验平台与测点分布如图1所示。该平台由供气系统、清灰系统、采集系统3部分组成。供气系统包括:WW-0.9/10B-Q型空压机、储气罐、气包各1台;清灰系统包括:DMF-ZM-25直角形电磁脉冲阀(1寸)、SXC-81型脉冲控制仪、手动升降装置各1台,喷吹管长1 400 mm,管直径1寸(与脉冲阀一致),喷口直径16 mm±1 mm,聚氯乙烯覆膜滤筒长1 000 mm、内径120 mm、外径180 mm、褶皱数78、褶深20 mm,分别在滤筒两侧沿长度方向各安装3个传感器,测点分布如图1所示(01号与04号测点位于同一水平线,距离滤筒顶部100 mm,02号与05号传感器位于同一水平线,距离滤筒顶部500 mm,03号与06号测点位于同一水平线,距离滤筒顶部900 mm);采集系统包括:MEMS光纤压力传感器、光纤传感分析仪与安装有OSA软件的计算机1台。

图1 喷吹实验平台与测点分布示意Fig.1 Schematic diagram of jet experimental platform and measuring points distribution

1.2 实验方法

脉冲喷吹清灰的原理即利用脉冲阀瞬间释放的压缩气流,诱导数倍空气高速射入滤筒中,使滤筒在短时间内急剧膨胀,依靠冲击振动使灰尘掉落。Humphries等[14]、Yan等[15]通过实验证明滤筒侧壁压力峰值能反映脉冲喷吹清灰效果。因此,本文将侧壁压力值作为衡量清灰性能指标,将安装在滤筒侧壁上、中、下部共6个传感器与计算机相连,通过OSA软件所显示的动态波形图判断脉冲喷吹效果。

为对比优化前与优化后清灰均匀性,设置对照实验对比安装混流喷嘴前后侧壁压力波形图变化与侧壁压力峰值大小。实验结果表明,针对规格为长1 000 mm、内径120 mm的滤筒,选取口径为16 mm的混流喷嘴,既能达到清灰效果又避免滤筒侧壁损坏。文献[16]表明喷吹距离、喷吹压力等参数可直接影响清灰效果。通过研究得到喷吹压力为0.4,0.5 MPa;喷吹距离为180,210,240 mm时,观测到的偏斜效果最佳 ,故本文以0.4 MPa的喷吹压力为例进行实验。李筱秋[17]利用数学模型计算得到当脉冲压力为0.4 MPa时宜选择260 mm的喷吹距离,且本文考虑安装混流喷嘴所占高度,在实验结论基础上将喷吹管提升30 mm,即喷吹距离分别为210,240,270 mm。实验条件及测点分布如图1所示,比较背流面(测点01、02与03)和迎流面(测点04、05与06)之间的横向差异,分析混流喷嘴改善喷吹气流偏斜的效果。

2 结果与讨论

2.1 脉冲喷吹气流偏斜现象

设置喷吹气流压力分别为0.4,0.5 MPa,利用纹影仪对喷吹气流进行拍摄,得到喷吹气流偏斜图像,如图2所示。

图2 喷吹气流偏斜图像Fig.2 Images of jet airflow deflection

由图2可知,当脉冲喷吹气流通过喷吹孔喷出时,高压脉冲气流均发生气流偏斜现象。主要因为喷吹气流经过喷吹孔时存在水平和竖直2个方向的速度分量,水平速度分量主要来自喷吹气流沿喷吹管运动的速度,竖直速度分量主要来自喷吹孔内、外之间的压差,2个方向的速度分量使脉冲喷吹气流出现偏斜现象。在除尘器设计中,一般认为喷吹气流是沿滤筒中心均匀进入其内部,但实验最后观测到的气流偏斜现象会对滤筒内壁压力分布的均匀性产生不利影响,进而造成清灰的不均匀。

2.2 优化前后滤筒表面动态压力分布现象的比较

1)优化前滤筒表面动态压力非对称分布现象

通过光纤传感器测试滤筒侧壁压力,可反映其表面气压变化情况,在脉冲喷吹气流经过滤筒表面时,光纤传感器每0.2 ms取1次压力值,并将压力值经分析仪传入计算机,通过OSA数据处理软件可将400 ms(本文取有效喷吹时间节点30~240 ms)内的滤筒侧壁动态压力以波形图和数据的形式显示出来。将喷吹压力设定为0.4 MPa,喷孔直径为16 mm±1 mm,调节喷吹距离分别为210,240,270 mm,滤筒侧壁动态波形图如图3 所示。

图3 优化前不同喷吹距离条件下滤筒表面动态压力分布示意Fig.3 Schematic diagram of dynamic pressure distribution on surface of filter cartridge under different jet distances before optimization

由图3可知,因喷吹气流自喷孔处向迎接来流一侧做偏斜运动,故迎流面一侧所受压力较背流面更大,因此背流面(测点01、02、03)与迎流面(测点04、05、06)动态压力分布有明显差别,与理论分析结果一致即3种喷吹距离条件下,喷吹气流均具有不同程度偏斜。其中,位于上部的测点01号与04号动态图之间的差异最为突出,压力峰值差距分布在500~1 000 Pa范围内,中部测点02号与05号其次,下部测点03号与06号动态图基本吻合,差异下降至最小,出现这种现象的原因是随喷吹气流向滤筒下部运动距离增加,脉冲气流与诱导空气之间的混合逐渐均匀,气体运动方向逐渐由偏斜无限接近于垂直,滤筒两侧的喷吹气压近似相同,故滤筒表面压力分布动态图差异逐渐减小至吻合,即喷吹气流偏斜程度逐渐降低,滤筒迎流面与背流面清灰程度基本一致,清灰均匀性提高。

通过比较3种喷吹距离条件下的动态压力分布图可知,当喷吹距离为210 mm时,迎流面与背流面压力值之间的差异最大,喷吹距离为240 mm其次,喷吹距离为270 mm最小,故喷吹距离增加,迎流面与背流面所受压力值之间的整体差异逐渐缩小。由于喷吹距离越大,气流运动距离越长,此现象发生的原因与上述理论分析一致。

2)滤筒表面动态压力非对称分布现象的优化原理及效果

混流喷嘴实物示意如图4所示。由图4可知,混流喷嘴的组成主要包括喷口(上部)与圆锥形扩散段(下部),并应用合理的几何曲面参数设计而成。由文献[18]可知,混流喷嘴运用文丘里原理循环大量流体,具有一定压力的介质进入喷嘴后流经喷嘴喉部形成高速射流,使喷嘴周围引导口产生低压区,在压力差作用下周围气流被诱导至喷嘴,高速射流与被诱导的周围气流约以4∶1的比例混合后喷射出来,达到混流效果。因此,混流喷嘴应用于脉冲喷吹清灰可有效矫正气流偏斜问题。

图4 混流喷嘴实物示意Fig.4 Physical drawing of mixed flow nozzle

相同条件下,在安装混流喷嘴后,喷吹距离分别为210,240,270 mm时,滤筒侧壁动态压力分布情况如图5所示。

图5 安装混流喷嘴后不同喷吹距离条件下滤筒表面动态压力分布示意Fig.5 Dynamic pressure distribution on surface of filter cartridge under different jet distances after installation of mixed flow nozzle

由图5可知,安装混流喷嘴后滤筒的迎流面与背流面上、中、下部动态压力分布基本一致,说明脉冲喷吹气流以滤筒长度方向为轴呈对称分布,对比图4和图5可知,1号与4号传感器得到的动态压力曲线几乎重叠,压力峰值差值基本为0,即加装混流喷嘴后有显著矫正气流偏斜的效果。

2.3 优化前后滤筒侧壁压力峰值分析

巨敏等[19]通过实验证明脉冲气流形成的滤筒侧壁压力的峰值能作为衡量滤筒清灰性能的指标,侧壁压力峰值越大,清灰作用越强,且顺流气流形成的第1个侧壁压力峰值对滤筒的清灰效果起决定性作用。因此,读取OSA软件3种喷吹距离条件下各测点侧壁压力峰值,作为判断滤筒迎流面与背流面清灰是否均匀的依据,如图6所示(*表示安装混流喷嘴矫正后侧壁压力峰值情况)[20-23]。

图6 不同喷吹距离条件下滤筒各测点压力峰值Fig.6 Peak pressure at each measuring point of filter cartridge under different jet distances

由图6可知,矫正前迎流面与背流面各测点压力峰值折线图走势相差较大,矫正后峰值差距较小且满足清灰要求,证明混流喷嘴具有矫正喷吹气流偏斜的作用。

3 结论

1)由于脉冲喷吹气流的偏斜特性,滤筒上部区域的迎流面与背流面所受动态压力具有明显差别,揭示了滤筒上部清灰不均匀性的现象。

2)应用混流喷嘴可以矫正脉冲喷吹气流的偏斜现象。优化后的脉冲喷吹气流作用于滤筒侧壁的压力大于优化前的压力,有效提高脉冲喷吹喷吹气流的清灰能力;优化后的脉冲喷吹气流还具有改善滤筒内部压力分布均匀性的作用。