石槽村煤矿220605工作面运输顺槽支护参数优化设计

2022-03-07魏启明

文/魏启明 赵 华

(作者单位:国家能源宁夏煤业集团石槽村煤矿)

(责任编辑:庞永厚)

巷道是煤矿生产开拓系统的重要组成部分,巷道支护与维护巷道的稳定性是保障矿井安全生产的前提。目前,矿山生产中使用较多的支护方式是锚杆+锚索+W形钢带或组合锚索、锚杆等联合支护,但是由于支护材料很难回收甚至不能回收,很大程度上造成了支护材料的浪费,导致煤炭企业利润空间缩小。而对锚杆支护进行合理优化,可以大幅加快巷道掘进速度,缓解采掘衔接的紧张局面,同时一定程度上能够减少工人劳动强度。

为进一步降低回采巷道支护成本,提高矿井生产效益,借鉴“高强度、低密度”的巷道支护设计理念,对国家能源宁夏煤业集团石槽村煤矿220605工作面运输顺槽支护参数进行优化设计,给出巷道支护优化设计方案,通过锚杆悬吊理论、普氏自然平衡拱理论、经验公式、FLAC3D数值模拟等研究方法,分析了220605工作面运输顺槽开挖后塑性破坏区分布规律,对比分析了巷道支护优化前后巷道围岩的变形量。实践表明,优化后的支护措施有效控制了巷道围岩的变形,为后期巷道优化设计提供了实践基础。

一、工程概况

石槽村煤矿220605工作面位于矿井22采区,运输顺槽开口位于22采区6煤三区段辅运绕道,切眼位于DF18正断层南侧保护煤柱外,停采线位于22采区开拓巷道保护煤柱北侧。220605工作面西邻220603工作面,东边为设计220607工作面,北以DF18断层保护煤柱为界,南部为矿井22采区开拓巷道保护煤柱。220605工作面上部为1102211及1102103工作面采空区,下部为未动用原始煤层。

220605工作面运输顺槽设计长度为1902m,自220605工作面运输顺槽“Z2”测点向前7.5m开口,以-5°~-10°坡度沿煤层顶板施工至220605工作面切眼位置。

二、理论分析

1.按悬吊作用计算

锚杆长度按下式估算,即:

式中 L—锚杆长度;

H—软弱岩层厚度或冒落拱高度;

K—安全系数,一般取2;

L1—锚杆锚入稳定岩层的深度,一般可按经验取0.4m;

L2—锚杆的外露长度,取0.10m。

软弱岩层厚度是根据地质资料、实测或经验估计;冒落拱高度按下式估算,即:

式中 B—巷道开挖宽度,5.6;

f—岩石坚固性系数,取3;

带入计算H=5.6÷2÷3=0.93m

则L=KH+L1+L2=2×0.93+0.4+0.1=2.36m

结论:锚杆长度选择应不小于2.36m,则拱部使用L=2.5m螺纹钢锚杆能满足支护要求。

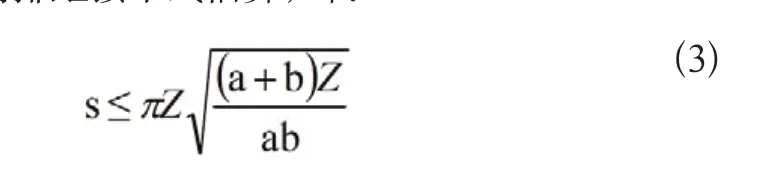

锚杆间排距按下式估算,即:

式中 s—锚杆的间、排距,m;

Z—锚杆锚入自然平衡拱范围之外的额外深度,取0.4m;

a—巷道的半跨度,本巷道掘进宽度为5.6m,则半跨度为2.8m;

b—顶板岩层的破坏深度,取0.9m;

结论:锚杆的间排距应不大于1.0m×1.0m,顶锚杆间排距800×800mm符合要求。

锚杆直径按下式计算,即:

式中 d—锚杆最小直径,mm;

Q—锚杆设计锚固力,取127KN;

结论:锚杆直径的选取应满足d不小于18.1mm。

2.根据普氏自然平衡拱理论确定帮部锚杆

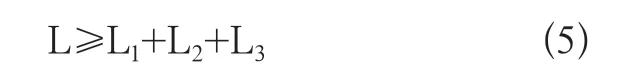

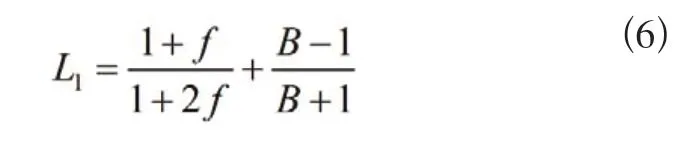

锚杆长度按下式计算,即:

式中 L—锚杆长度,m;

L1—煤壁破碎深度,m;

L2—锚杆锚入稳定岩层的深度,按经验取0.4m;

L3—锚杆外露(金属托板+螺母厚度+外露螺母长度),0.1m;

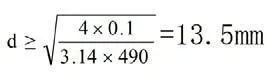

煤壁破碎深度L1按下式计算,即:

式中 f—岩石普氏系数,取1.7;

B—巷道开掘宽度,取5.6m;

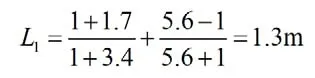

带入参数得煤壁破碎深度L1为:

根据上述公式得出:

结论:帮部锚杆长度取值应能满足L大于1.8m。

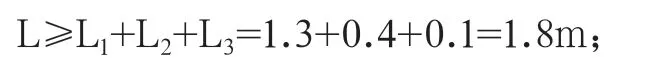

帮锚杆的间、排距的相关计算参数带入公式(4),其中Z=0.4m;a=2.8m,b=L1=1.3m,则:

结论:锚杆间排距应不大于0.84m×0.84m。

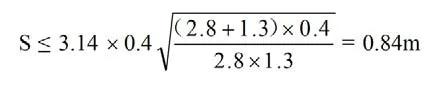

帮锚杆直径的相关计算参数带入公式(5),其中锚杆设计锚固力Q取值100KN,锚杆杆体抗拉强度取值490Mpa,得出帮锚杆直径:

结论:帮锚杆直径的选取应满足d不小于13.5mm。

3.经验公式

根据新奥法理论可知:

(1)锚杆长度:对于比较完整的硬岩,锚杆长度取1.0~1.2m;对于完整性较差的中硬岩石,锚杆长度取巷道宽度的1/4~1/3,一般为2~3m。根据新奥法,L=1.25~1.7m。

结论:顶锚杆长度2500mm符合要求。

(2)锚杆间排距:硬岩,锚杆间距取1.5~2.0m;中硬岩石,锚杆间距取1.5m。

结论:顶锚杆间排距800×800mm符合要求。

三、支护参数优化

1.原支护方案

(1)巷道顶板采用Ф22×2500mm螺纹钢锚杆支护,锚杆间距900×1000mm,每孔使用2节MSK2370型锚固剂,巷道拱部挂钢筋网。

(2)巷道顶板采用Ф21.8×8300mm锚索支护,锚索间距1200×2000mm,每孔使用3节MSK2370型锚固剂。

(3)巷道帮部采用Ф22×2500mm螺纹钢锚杆支护,锚杆间排距为800×1000mm,每孔使用2节MSK2370型锚固剂,两帮挂塑钢网支护。

2.优化支护方案

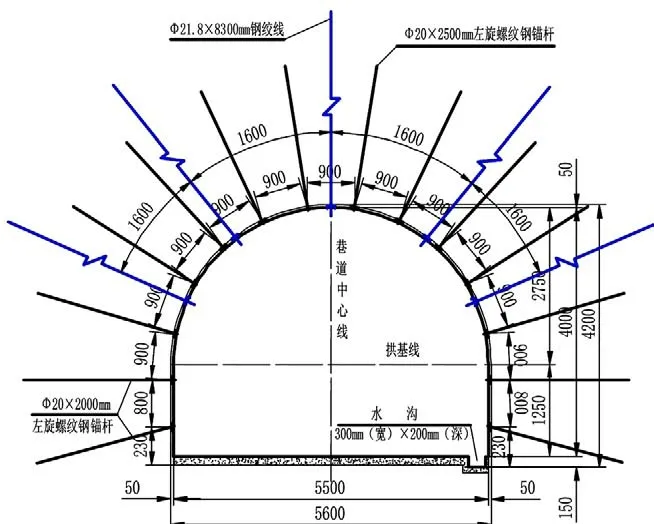

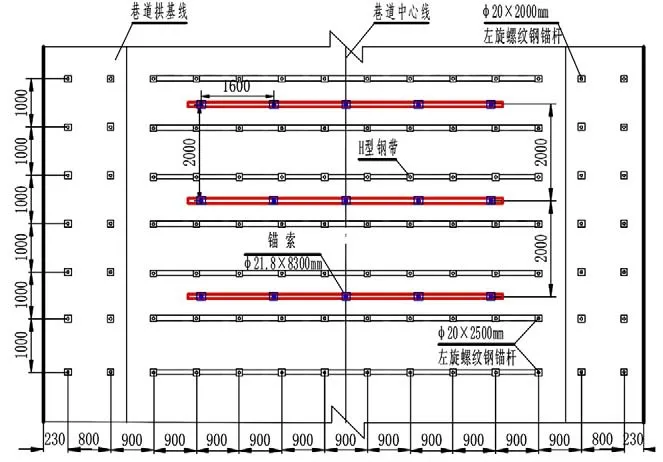

(1)锚杆支护参数。选用材质不低于BHRB500的高强锚杆,拱部锚杆选用左旋无纵肋螺纹钢锚杆,杆体直径Ф=20mm、长度L=2500mm。顶板拱部锚杆间排距为900×1000mm;帮部直墙段锚杆采用φ20×2000mm左旋无纵筋螺纹钢锚杆,帮部直墙段锚杆第一根距底板为230mm,与巷道岩面呈15°打设,距底板800mm打设第二根锚杆,直墙段锚杆排距为1000mm;巷道断面每排布置14根锚杆,杆尾螺纹采用滚压加工工艺成型,长度为150mm。

(2)锚索支护参数。锚索采用φ21.8×7300mm钢绞线锚索,间排距为1600×2000mm,每孔使用3节MSK2370型锚固剂,钻孔直径Ф=30mm,锚固长度为2100mm。锚索预紧力不小于250KN,每排5根锚索。

(3)钢筋网及钢带。巷道表面铺设Φ6.5mm圆钢焊接而成的钢筋网,网片宽度为1000mm,网片长度为4000mm和3000mm,网孔规格为150×150mm,金属网宽1000mm;网片搭接长度不应小于100mm,并采用10#铁丝双丝双扣,孔孔相联。钢带选用W钢带或圆钢钢带,钢带长度为7000×80mm,共5孔,排距为2000mm。支护优化断面图如图1所示,支护优化平面图如图2所示。

图1 支护优化断面图

图2 支护优化平面图

四、数值模拟

1.模型的建立

FLAC是以拉格朗日差分法为基础的数值模拟应用软件,主要应用于岩土工程。根据石槽村煤矿生产地质条件建立数值模型,采场模型大小为长×宽×高=100m×50m×1m,模型侧面及底面为固定约束,上边界施加17MPa垂直应力,采用Mohr-Coulomb准则,测压系数λ取1.2。

巷道围岩物理参数见表1。

表1 巷道顶板各分层岩石力学参数

2.优化支护方案前后对比分析

通过数值模拟对比,原支护方案的顶板最大位移量为3.456mm,巷道底鼓最大移近位移量为3.8923mm,优化后的支护方案比原支护方案对顶板、底鼓最大位移量相对控制的更加有效。

巷道优化后,帮部最大位移量为3.9972mm,与原支护方案最大位移量基本相同。

巷道ZZ方向应力在巷道支护优化前后没有发生较大的变化。

总之,通过数值模拟对比,分析支护方案优化前后支护效果可得:锚杆参数以及锚杆数量优化设计后,在减少支护成本的情况下,巷道的塑性区并没有增大,反而通过巷道支护参数优化设计,使巷道围岩稳定性得到更好控制。

五、结论

根据石槽村煤矿地质资料,通过悬吊理论、普氏自然平衡拱理论等理论分析计算,得到巷道支护锚杆的相关参数。

通过FLAC3D建模数值模拟分析220605工作面回采巷道在不同支护方案的维护情况,可知顶板最大位移量相对原支护方案有所减小,两帮最大位移量与原支护方案大致相同,说明优化支护方案比原支护方案更加有利控制巷道围岩,为后期巷道优化设计提供了实践基础。