注水井管柱完整性评价及注水参数优化研究

2022-03-07马国锐许红林

马国锐,许红林 ,张 智,杨 昆

1.中国石化西北油田分公司石油工程技术研究院,新疆 乌鲁木齐 830011

2.重庆科技学院石油与天然气工程学院,重庆 沙坪坝 401331

3.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都 610500

引言

塔河油田注水井为直井,井深5 300~7 000 m,地层温度120~152°C,地层压力59~78 MPa,投产初期大部分为高温高压油气井,后期部分井转注水。由于注入水溶解氧含量高、矿化度高,加之注水排量大、累积注水量高,注水井长期注采作业后井筒管柱完整性面临巨大挑战。2010—2015 年,注水井检管26 井次,其中,穿孔等严重腐蚀的23 井次,占比88%,造成井下事故3 井次,严重制约了注水井的长期安全注采和油田注水开发总体效益。

近年来,国内外学者针对井筒完整性问题日益突出的现状,重点分析了油气井钻井、完井、测试、采油等各作业阶段井筒完整性管理[1-6],涉及的油气井类型主要包括页岩气井、含硫气井及含CO2气井等[7-13],而专门针对注水井井筒完整性评价和管理的研究很少[14]。张志宏等[15]指出,溶解氧是影响塔河油田注水管网的最主要因素,王娜等[16]研究表明,溶解氧对塔河油田注水系统金属管道和设备的腐蚀影响最大,对此他们都提出改建密闭流程、添加除氧剂和缓蚀剂等防腐措施,但这些研究均是针对注水井地面注水系统,不完全适用于井下管柱的长期注采工况。田亮等[17]开展了可有效提高塔河油田碳酸盐岩缝洞型油藏水驱采收率的定量化注水技术,张晓等[18]模拟研究了周期注水驱油机理,提出通过周期性改变注水量和注入压力可扩大注水波及体积,窦之林等[19]通过优化缝洞型油藏单元注水注采参数来提高注水增油效益。但以上关于注水井参数优化的研究几乎仅考虑了注水对增产效果的影响,鲜有开展考虑注水管柱腐蚀的注水参数优化研究。

本文在分析塔河油田注水井井筒腐蚀特征的基础上,首先,建立注水井管柱腐蚀预测模型并验证其可靠性;然后,基于腐蚀预测模型分析注水井井筒腐蚀的一般规律;最后,建立注水井管柱失效判据并开展注水井注水参数优化,为注水井井筒完整性提供理论依据。

1 注水井管柱腐蚀预测模型

1.1 注水井管柱腐蚀特征分析

塔河油田现场油管腐蚀检测表明,注水井管柱腐蚀严重,平均腐蚀速率0.15~1.35 mm/a,且油管腐蚀多集中在井下500~4 000 m。

分析表明,注水井管柱在生产阶段的腐蚀主要受二氧化碳的影响;注水阶段由于注入水主要是通过盐水车拉运和注水管网供水,在未采取地面除氧和密闭流程前注水井管柱受氧腐蚀影响较严重。实验表明,水中溶解气含量相同时,O2对碳钢的腐蚀速率约是CO2的80 倍。因此,综合考虑注水井溶解氧含量高、注水排量大、累积注水量高、注水时间长等特点,初步认为氧腐蚀是注水井管柱腐蚀的主控因素。

1.2 注水阶段O2 腐蚀机理模型

含氧水系统中,氧化还原反应是主要的阴极反应

该反应的速率通常受到氧气扩散到金属表面的速率限制,若定义可达到的极限腐蚀电流即为腐蚀电流,同时考虑沿腐蚀金属表面扩散层的氧浓度是线性分布的,则有

腐蚀电流与扩散层厚度成反比,任何降低扩散层厚度的因素(例如增加流速或降低流体黏度)将会增加腐蚀电流,根据Song[20]和Tromans[21]研究,水中溶解氧扩散系数可表示为氧扩散活化能和温度的函数

1.3 生产阶段CO2 腐蚀预测模型

CO2腐蚀预测模型主要有经验模型、半经验模型和机理模型,半经验模型是应用较多的一种预测模型,其中基于De Waard 模型的改进模型目前应用最多,常见的有De Waard 95 模型、ECE 模型和Cassandra 模型[23-25]。由于注水井CO2腐蚀主要发生在生产阶段,考虑ECE 模型较好地考虑了原油的影响,本文采用ECE 模型对CO2腐蚀进行预测,其基本腐蚀速率公式为

1.4 腐蚀预测模型验证

针对现场典型注水井已检管的油管柱开展腐蚀预测以验证模型可靠性。以某注水井A为例介绍注水管柱腐蚀预测流程,该井完钻井深5 745 m,φ177.8 mm×10.36 mm P110 套管下至5 485 m,φ88.9 mm×6.45 mm P110 油管下至1 874 m,油管外无封隔器。该井裸眼酸压后先后经历自喷生产和机抽生产,自2008-09 转注水井,先后经历了周期注水和单元注水,注水方式均为环空反注,该井历史注采数据如图1 所示。

图1 典型注水井A 历史注采数据Fig.1 The history data of injection and production for typical water injection Well A

由图1 可知,该井更换油管柱前经历了复杂的注采历史,生产阶段产出油、气、水量以及注水阶段注水量均不断波动。因此,将注采历史分为10 个阶段来精细统计注采参数,为预测油管柱各阶段腐蚀速率提供基础数据。例如,经统计更换油管柱前单元注水共计1 188 d,平均油压4.40 MPa、套压2.61 MPa,平均注水排量为344.58 m3/d。

典型注水井A 生产阶段产出的天然气中含CO2和H2S,CO2含量0.06%,H2S 含量49 mg/m3;产出地层水分析为高矿化度弱酸性氯化钙型,总矿化度为22.1×104mg/L,其中,HCO-3含量为13.52×104mg/L,Cl-含量为13.52×104mg/L,pH 值为6.9。注水阶段井口水样分析表明注入水溶解O2浓度平均高达0.6 mg/L。

由于塔河油田注水井主要为生产井转注水井,生产阶段考虑注水管柱主要受CO2腐蚀,故使用ECE 模型进行腐蚀预测;注水阶段除考虑CO2腐蚀外,还需考虑溶解O2腐蚀,分别使用ECE 模型和氧腐蚀机理模型进行腐蚀预测,然后将腐蚀速率叠加得到注水阶段管柱总腐蚀速率。

图2 为典型注水井A 预测各注采阶段井筒油管柱腐蚀速率沿井深分布情况,考虑油管柱在各注采阶段服役时间后可计算油管总腐蚀量。同样的,可得到注水井B、C 油管总腐蚀量。表1 为3 口典型注水井预测油管柱腐蚀量与现场检管腐蚀量对比情况,可知预测腐蚀量与检管腐蚀量平均相对误差最大为16.9%,表明本文腐蚀预测方法具有较高可靠性。

图2 典型注水井A 预测各注采阶段油管柱腐蚀速率沿井深分布Fig.2 The predicted corrosion rate of tubing string along well depth during injection and production for typical water injection Well A

表1 3 口典型注水井预测油管柱腐蚀量与现场检管腐蚀量对比Tab.1 The comparison between predicted corrosion and field testing corrosion of tubing string for three typical water injection wells

2 注水井管柱腐蚀规律分析

2.1 注水井管柱腐蚀的主控阶段

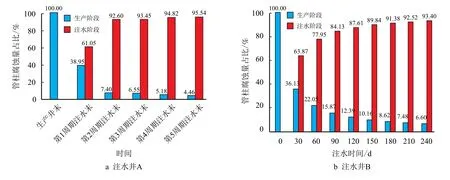

由于注水井管柱服役历史工况复杂,各阶段腐蚀机理、腐蚀规律、腐蚀速率和腐蚀时间均不同,为降低管柱总腐蚀量,首先应找出影响管柱腐蚀的主控阶段,为工艺参数优化提供依据。为此,分别以典型注水井A、B 为例,计算了油井转注后生产阶段和注水阶段管柱腐蚀量占比随注水进程的变化,结果如图3 所示。

分析图3 可知,随着注水的进行,注水阶段管柱腐蚀量占比均逐渐增加,注水井A 至第五注水周期结束后,生产阶段管柱腐蚀量仅占总腐蚀量的4.46%;注水井B 在注水240 d 时生产阶段管柱腐蚀量仅占总腐蚀量的6.60%。因此,注水井管柱腐蚀主要受注水的影响,注水井制度优化应主要考虑优化注水参数。

图3 生产和注水阶段管柱腐蚀量占比随注水进程的变化Fig.3 The corrosion portion of tubing string from production and injection vs water injection time

2.2 注水参数对腐蚀速率的影响

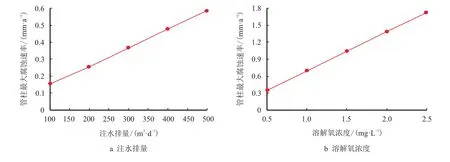

以典型注水井A 为例,重点分析注水排量和溶解氧浓度对管柱腐蚀速率的影响规律。注水井A注水历史数据显示,最大注水排量为513 m3/d,平均注水排量为344.58 m3/d;井口最大溶解氧浓度为2.5 mg/L,井口平均溶解氧浓度为0.6 mg/L。

图4a,图4b 分别为不同注水排量和溶解氧浓度下油管柱最大腐蚀速率。分析可知,油管柱最大腐蚀速率随注水排量和溶解氧浓度增大均呈近似线性增大,且溶解氧浓度对管柱腐蚀速率影响更显著,为控制注水阶段管柱腐蚀量,建议合理控制注水排量并加强除氧。

图4 注水参数对管柱最大腐蚀速率的影响Fig.4 The influences of water injection parameters on the maximum corrosion rate for tubing string

3 注水井管柱失效判据

由于注水井管柱未下封隔器,注水管柱悬挂井口,因此,注水管柱腐蚀后将首先在腐蚀减薄最大位置发生拉伸失效。考虑不同井深处管柱规格差异并对管柱按单位长度进行腐蚀预测。根据AQ2012—2007《石油天然气安全规程》,取管柱抗拉安全系数为1.6,建立注水井管柱拉伸失效判据。

油管注入时有

油套环空注入

4 注水参数优化和应用

利用注水井管柱腐蚀预测模型和管柱失效判据,分别考虑油管注入和油套环空注入两种注水方式,计算了不同注水参数(注水排量、溶解氧浓度)组合下保证管柱安全的允许极限注水总量,结果如图5 所示。

由图5 可知,注水排量一定时,注入水溶解氧浓度越大,注水井允许极限注水总量越小;注入水溶解氧浓度一定时,注水排量越大,允许极限注水总量越小;注水排量和溶解氧浓度一定时,油套环空注入允许的极限注水总量比油管注入时大。同时,由图还可看出,降低溶解氧浓度可明显增加允许注水总量,而降低注水排量对允许注水总量影响总体不大。利用该图版可方便指导现场检管作业时间,例如,某单元注水井注水方式为油管注入,若注入水溶解氧浓度为5 mg/L,注水平均排量为100 m3/d,由图可知该井允许累积注水量为1.86×105m3,可安全注水5.10 a;若注水平均排量为200 m3/d,则允许累积注水量为1.73×105m3,可安全注水2.37 a。因此,实际中应重点加强除氧,同时合理控制注水排量,从而保证注水井长期井筒完整性。

图5 不同注水排量和溶解氧浓度下的允许极限注水总量Fig.5 The allowable limit injection water volume under different water injection displacement and dissolved oxygen concentration

2015—2018 年,西北油田分公司采油一厂、采油二厂和采油三厂针对目前潜在风险注水井开展了注水井井筒完整性评价,发现存在中度风险井17 口、重度风险井4 口,针对风险井采油厂通过注水作业工作制度优化和周期调整,保障了注水井安全生产,有效提高了注水增油综合效益。

5 结论

(1)针对塔河油田注水井生产和注入阶段腐蚀特征,建立了注水井管柱腐蚀预测模型,典型注水井预测油管柱腐蚀量与现场检管腐蚀量平均相对误差最大为16.9%,表明管柱腐蚀预测模型和方法具有较高可靠性。

(2)注水井管柱腐蚀主要发生在注水阶段,管柱腐蚀速率随注水排量和溶解氧浓度的增加均逐渐增大。

(3)注水排量一定,溶解氧浓度越大,允许极限注水总量越小;溶解氧浓度一定,注水排量越大,允许极限注水总量也越小;注水排量和溶解氧浓度一定时,油套环空注入允许的极限注水总量比油管注入时大。建议重点加强除氧并合理控制注水排量。