装配整体式框架结构工业厂房设计实践

2022-03-07中国建筑设计研究院有限公司刘长松任乐明朱宏利

文/中国建筑设计研究院有限公司 刘长松 任乐明 朱宏利

1 工程概况

海南老城标准化厂房工业园项目位于老城经济技术开发区中部,南侧和西侧紧临南一环路和福音路。整个项目包括12个厂房组团及后勤服务区,各组团包括A型标准厂房、B型标准厂房、C型定制厂房、D型定制厂房,分两期建设。其中标准厂房组团采用预制装配整体式框架结构,定制厂房组团采用现浇混凝土框架结构。本文主要对标准组团结构设计进行介绍。

本工程抗震设防类别为丙类,抗震设防烈度8度,设计基本地震加速度0.20g,设计地震分组为第二组,建筑场地类别Ⅱ类,特征周期Tg=0.40s。工业园整体鸟瞰与标准厂房效果如图1,2所示。

图1 工业园整体鸟瞰

图2 标准厂房效果

标准厂房单体主体结构除1层框架柱采用现浇外,2层楼面以上标准层均采用装配整体式框架结构,预制构件在本工程的应用范围如下。

1)2层及以上结构竖向构件采用预制混凝土框架柱。

2)框架梁和次梁采用预制混凝土叠合梁。

3)楼板采用预制混凝土叠合板,其预制层厚70mm,现浇层厚80mm。

4)楼梯均采用预制混凝土梯段板。

以上混凝土预制构件均在构件厂预制完成,运至现场拼装,由叠合构件现浇层和框架节点现浇施工实现结构整体式连接,以达到结构性能等同于现浇结构的要求。

2 结构体系选型与结构布置

本工程框架抗震等级为二级,主要结构特征如表1所示,其中,预制柱混凝土强度等级为C40,叠合梁、叠合板、预制楼梯及现浇层混凝土强度等级均为C35。

表1 主要结构特征

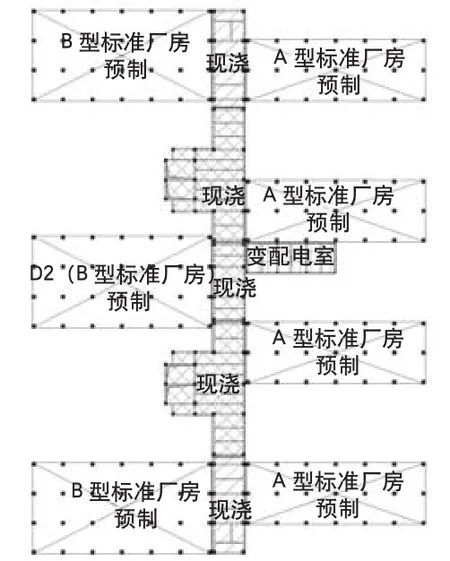

单个组团内各厂房单体通过连廊连接,通过设置抗震缝将整个组团分为2种标准型厂房单体,连廊部分采用现浇混凝土框架结构,标准厂房单体采用装配整体式框架结构。结构设计以JGJ 1—2014《装配式混凝土结构技术规程》、GB 50011—2010《建筑抗震设计规范》(2016年版)为依据。结构分析软件采用YJK系列软件程序。单个组团结构布置如图3所示。

图3 单个组团结构构件布置

标准厂房单体沿建筑竖向共4层,各层层高分别为7.5,5.0,5.0,5.0m,结构总高度23.85m,平面柱距9m×9m。框架柱截面尺寸主要为1000mm×1000mm和9 0 0 m m×9 0 0 m m,框架梁截面尺寸主要为500mm×1000mm,500mm×1100mm,400mm×900mm,500mm×800mm。

结构整体计算时的各项计算指标均满足现行规范要求。

3 装配式技术应用

在制定该工程建筑方案时,结合装配式建筑特点,借鉴装配式建筑设计经验及在施工中遇到的问题,综合考虑施工技术及成本控制等因素。

考虑预制加工标准化、施工建造快捷化、施工质量稳定等因素,结合工程具体情况,对结构方案、预制装配技术选择、预制构件形式、节点连接方式等进行结构优化设计,使预制结构构件拼装技术简单可靠,施工方便,以保证质量,提升效率。

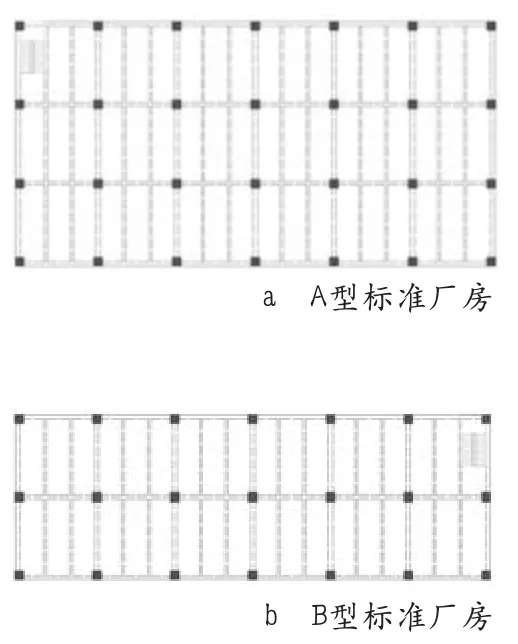

1)高度标准化结构布置 在进行整体布置时,设置连廊连接各单体,并通过结构设缝等技术措施将厂房分隔为多个标准厂房单元,实现厂房单体高度标准化,提高预制框架利用率,最大限度降低成本。标准厂房单体构件截面、结构布置方式统一,提高结构标准化程度。标准厂房结构布置如图4所示。

图4 标准厂房结构布置

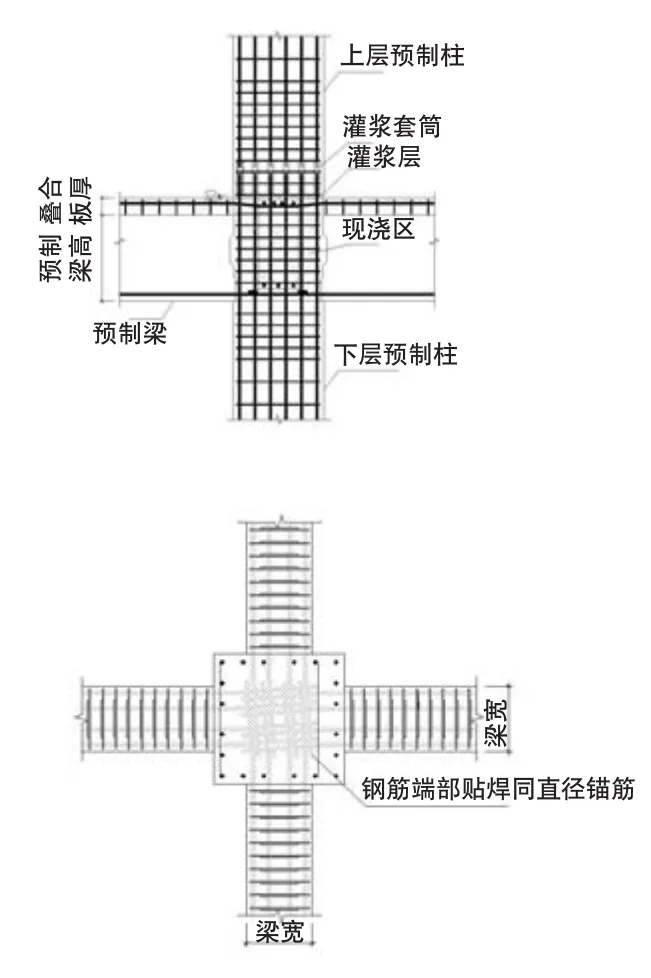

2)优化框架节点连接 在目前预制框架结构推广应用中遇到的难题之一是梁柱节点钢筋密集,安装施工难度大。为解决此问题,在设计中进行框架梁柱节点配筋及连接方式的优化,优化措施包括:①首层现浇框架柱钢筋采用与2层预制柱等同的钢筋加附加钢筋的做法,减少钢筋套筒种类和数量;②根据计算要求确定预制框架梁梁底钢筋,减少梁端伸入核心区钢筋数量,节点做法如图5所示;③当梁纵筋在梁柱节点内水平锚固长度不满足要求时采用加短钢筋的方式,同时两端梁钢筋交错弯折避免碰撞,钢筋布置遵循“粗而少”的原则,降低钢筋密集度;④框架柱顶层节点采用钢筋锚固板;⑤两个方向框架梁梁高不同,避免钢筋在核心区碰撞。

图5 框架节点做法

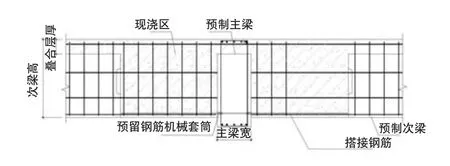

3)简化主次梁节点,方便加工制作 考虑到本工程为工业厂房,荷载较大,为单跨双次梁布置,主次梁节点较多,为方便预制主梁制作,主次梁节点后浇区域设置在次梁端部,次梁底筋采用在后浇区域搭接连接的方式,主梁中部不断开,预留抗剪键槽,主梁钢筋预留机械套筒(见图6)。

图6 预制主次梁连接剖面

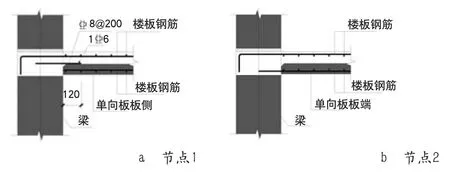

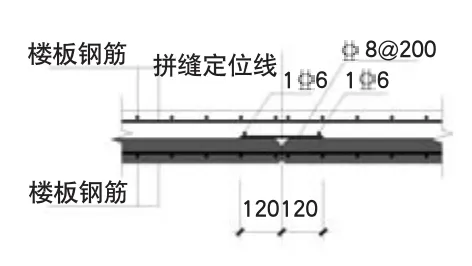

4)优化叠合楼板布置方案,现场安装方便快捷 目前工程中常用双向叠合板,其预制底板四边出筋,接缝处需预留现浇钢筋搭接区,叠合板端板底伸出的受力筋与叠合梁箍筋现场发生碰撞非常普遍,影响施工进度和施工质量。根据项目特点,采用单向板设计,沿叠合板非受力方向端板底的受力筋不伸出预制板端,拼缝位置不留现浇段,在预制板侧另增设小直径连接钢筋,同时在叠合板叠合面处附加钢筋。这种做法在满足板底钢筋支座锚固要求的前提下,方便叠合板吊装就位,大大降低叠合板安装难度和建造成本。叠合板节点如图7,8所示。

图7 叠合板支座连接做法

图8 叠合板拼接做法

5)外围框架梁预制构件外侧设置预制混凝土侧板,兼做混凝土模板,如图9所示,施工中可取消部分外模板,提高施工效率,并可取得良好的综合经济效益。

图9 外框梁侧模板做法

4 结语

本文介绍装配整体式混凝土框架结构体系设计,在设计过程中根据装配式建筑特点,综合考虑便捷施工等因素及预制装配技术的应用,取得如下成果。

1)在装配整体式框架结构设计中借鉴装配式建筑设计经验及在施工中遇到的问题,在结构方案确定过程中,最大限度提高预制构件标准化程度,提高预制模板使用率,节约成本。

2)设计中优化框架梁柱节点配筋及连接方式,使节点连接更易于施工,并提高连接可靠性。

3)采用单向混凝土叠合楼板设计,减少叠合板拼接作业量,方便施工,通过优化支座构造做法,提高装配式建筑整体性和抗震性能。

4)通过简化主次梁节点方便加工制作,并改进主次梁连接方式,使结构受力合理,充分发挥装配式建筑优势。

5)本工程主体结构整体预制率可达55%,施工作业中减少现场部分湿作业,其设计经验可为高烈度区工业厂房设计提供参考。