粗颗粒质量分数对石英砂动力变形特性影响的试验

2022-03-07金丹丹王炳辉

杨 鹏, 金丹丹, 赵 俣, 王炳辉

(1. 江苏大学 土木工程与力学学院, 江苏 镇江 212013;2. 江苏科技大学 土木工程与建筑学院, 江苏 镇江 212005)

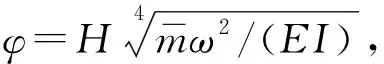

砂土作为颗粒材料广泛存在于自然界中,其动力特性研究是土动力学的重要内容之一,也是场地地震分析、交通工程动力响应等工程研究的基础.B. O. HARDIN等[1]研究发现土的动剪切模量受到很多因素的影响,诸如饱和度、孔隙比、围压、应力历史、频率、颗粒尺寸以及应变幅值等.王勇等[2]研究了细颗粒质量分数对于饱和砂土动弹性模量的影响,发现存在细颗粒质量分数临界值30%,细颗粒质量分数不足30%时的动弹性模量随细颗粒质量分数增加而减小,细颗粒质量分数超过30%时的变化趋势与之相反.P. VANGLA等[3]研究了颗粒尺寸对于砂土抗剪强度和砂土-土工膜界面剪切强度的影响,结果表明:在相同孔隙率下,颗粒尺寸对峰值抗剪强度无影响,极限摩擦角随颗粒尺寸的增大而增大;同时,界面剪切强度取决于单位面积有效接触颗粒数.王海东等[4]研究了含水率及粒径对非饱和砂土的影响,结果表明:动剪切模量随着含水率增大呈先增大后减小趋势,阻尼比较为稳定;无论是单一粒径砂土还是级配砂土,都表现为粒径较小时动剪切模量较大,阻尼比较小.D.V.OKUR等[5]研究了含有橡胶颗粒的砂土动力特性,结果表明:含有质量分数为5%橡胶的混合料循环应力-应变关系、阻尼特性与纯砂基本相同;土的刚度退化程度和阻尼大小随接触应力减小而增大.毕昇等[6]研究发现:对于细颗粒质量分数w,当0 基于不同粗、细砂土粒径质量分数的砂土动力变形特性尚存在争议,笔者选取两种粒组的砂土,利用改良的GZZ-50型共振柱仪器,研究粗颗粒质量分数对于砂土动力变形特性的影响,以及动泊松比的变化规律,并对结果进行分析. 试验仪器为改良的GZZ-50型共振柱测试系统,该系统可测量小应变范围内砂土的动模量,以及阻尼比与应变的变化关系.该测试系统主要由压力室、静力控制系统、激振器控制系统、量测系统以及工况计算机组成.与传统共振柱测试系统相比,改良的GZZ-50型共振柱仪器将驱动板作为附加质量块,设置在梁顶,除扭转剪应力外,还可以在试样自由端施加侧向剪力和弯矩.图1为带驱动板的横向振动模型[9]. 图1 带驱动板的横向振动模型 该力学模型的一端固定,另一端为带附加质量块自由端的弯曲梁,其弯曲振动频率方程[10]为 αIαmφ4(1-cosφcoshφ)+αmz(sinφcoshφ- cosφsinhφ)=αIφ3(sinφcoshφ+cosφsinhφ)+ 1+cosφcoshφ, (1) (2) 式中:f为弯曲振动频率.基于试样弯曲振动时施加的不同荷载,获得不同应变下试样的弯曲振动频率,从而计算试样在不同应变下的弹性模量. 本试验中采用重塑砂土试样.粗颗粒砂粒径为1.0~2.0 mm,细颗粒砂粒径为0.1~0.5 mm,以细颗粒砂为主体,制备含质量分数分别为0、10%、20%、30%、40%、50%、60%、70%及80%粗颗粒砂的粗细颗粒级配砂试样.通过筛分试验,确定不同粗颗粒质量分数下级配砂的粒径分布情况,并绘制颗粒级配分配示意图如图2所示. 图2 砂土的颗粒级配分配示意图 每种粗细颗粒级配砂试样的密实度分别为40%、50%、60%、70%、80%和90%.试样高为100 mm,直径为50 mm. 根据计算得到每种试验工况下所需砂土的质量.取相应质量的砂土,按5%含水率加入蒸馏水,制备非饱和试样.将砂土分5次装入击实器中击实,保证密实度分布均匀.将制备完成后的试样安装在共振柱压力室中,进行排水固结,围压取200 kPa.固结完成后,对试样循环施加扭剪和弯曲应力,测得动模量值. 由本试验结果可知,不同的密实度条件下,粗颗粒质量分数对试样动力变形特性的影响均呈现出相似的变化规律,此处仅以50%密实度及70%密实度两种条件为例.当密实度为50%和70%时不同粗颗粒质量分数下动模量与应变关系分别如图3、4所示.由图3可知:动剪切模量G和动弹性模量E均随着应变的增大而减小;当密实度为50%时,随着粗颗粒质量分数增加,动剪切模量逐渐增大,并在粗颗粒质量分数为50%时达到最大值,随后逐渐减小;当粗颗粒质量分数继续增加时,动剪切模量G随着剪切应变γ的增大,其衰减速率也逐渐变大(见图3a).由图4可知:当密实度为70%时,G-γ曲线的变化呈现出与密实度为50%时相似的变化规律(见图4a);无论密实度为50%还是70%,当粗颗粒质量分数增加时,动弹性模量E随着弯曲应变ε的增大均呈现先增后减的变化趋势,当粗颗粒质量分数为50%时达到最大值(见图3b、4b). 图3 密实度为50%时不同粗颗粒质量分数下动模量-应变关系 图4 密实度为70%时不同粗颗粒质量分数下动模量-应变关系 就细观层面而言,颗粒接触状态对于土体混合料的动力特性有着重要的影响.不同颗粒粒径组成的试样,其颗粒接触状态有着很大差异.S. THEVANAYAGAM等[11]提出了颗粒接触状态理论,指出当细颗粒质量分数发生改变时,试样的接触骨架也会随之改变.在本试验中,当粗颗粒质量分数为0时,试样以细颗粒作为骨架承受应力,随着粗颗粒质量分数的增加,粗颗粒对细颗粒骨架起到一定的“加筋”作用,使得试样抵抗变形能力增强,动模量增大,并在质量分数阈值为50%时达到最大,此时试样骨架由粗细颗粒共同组成,达到最佳接触状态. 同时,在粗颗粒质量分数较少时,“加筋”作用更加明显.当粗颗粒质量分数大于阈值50%后,随着粗颗粒质量分数的不断增加,试样骨架组成成分逐渐从以细颗粒为主转变为以粗颗粒为主,细颗粒开始悬浮于粗颗粒接触空隙之间,细颗粒对于试样整体支撑作用逐渐减弱,抵抗变形能力减小.当粗颗粒质量分数继续增大时,细颗粒基本上完全悬浮于粗颗粒空隙间,可近似地当成“空隙”,此时试样力学特性与纯粗颗粒试样类似[12]. 基于1/G-γ双曲线模型,探讨不同粗颗粒质量分数下石英砂最大动剪切模量Gmax的变化规律.Gmax计算公式为 (3) 式中:a和b为拟合参数.当剪切应变γ趋于0时,Gmax=1/a,最大动弹性模量Emax计算方法与Gmax相似. 图5和图6为密实度分别为50%、70%时,动剪切模量最大值和动弹性模量最大值随着粗颗粒质量分数变化的曲线,同时还显示了两组小应变情况下,也即γ、ε为1×10-4、5×10-5时,对应的动模量随粗颗粒质量分数变化的曲线. 图5 密实度为50%时动模量及其最大值随粗颗粒质量分数变化的曲线 图6 密实度为70%时动模量及其最大值随粗颗粒质量分数变化的曲线 由图5和图6可知,Gmax、Emax在两组小应变情况下的动模量具有类似的变化趋势,所以Gmax、Emax曲线可以代表小应变情况下试样整体动模量随粗颗粒质量分数的变化规律.由图5a和图6a可知:当粗颗粒质量分数较小时,Gmax随着粗颗粒质量分数的增加迅速增大;当粗颗粒质量分数超过20%后,Gmax增长速率减小,增长缓慢,在粗颗粒质量分数为50%时达到最大值,随后逐渐减小.由图5b和图6b可以看出,Emax总的变化趋势与Gmax大体类似,但是随着粗颗粒质量分数的变化,Emax曲线会出现双峰现象,在粗颗粒质量分数为50%时达到峰值,在粗颗粒质量分数为20%~30%时会出现另一个小峰值. 对密实度为50%时试验所得动模量比进行量纲一处理,并利用双曲线模型进行拟合,动剪切模量比G/Gmax的拟合公式如下: (4) 式中:N为参数比,N=b/a;A和B为拟合参数;γd为参考剪切应变.动弹性模量比E/Emax拟合公式与之类似. 阻尼比λ拟合公式为 (5) 式中:λmax为最大阻尼比,可由试验曲线确定;c和d为拟合参数. 剪应力作用时,不同粗颗粒质量分数情况下,试样动剪切模量比和阻尼比随剪切应变变化的拟合曲线如图7和图8所示. 图7 动剪切模量比随剪切应变变化的拟合曲线 图8 阻尼比随剪切应变变化的拟合曲线 由图7可知:不同粗颗粒质量分数情况下,随着剪切应变的增大,动剪切模量比均呈现出衰减的趋势;应变小于10-5时衰减速率较小,应变大于10-5时衰减速率加快;粗颗粒质量分数为0~20%时,曲线基本重合,衰减幅度较小;粗颗粒质量分数较高时,变化趋势相差较大,曲线衰减幅度较大.由图8可知:剪切应变小于10-5时阻尼比增长缓慢,剪切应变大于10-5时增长速率逐渐加快;粗颗粒质量分数较小时阻尼比增长幅度较小,粗颗粒质量分数较大时增长幅度增大. 弯曲应力作用下,不同粗颗粒质量分数情况下,动弹性模量比和阻尼比随弯曲应变变化的拟合曲线如图9和图10所示. 图9 动弹性模量比随弯曲应变变化的拟合曲线 图10 阻尼比随弯曲应变变化的拟合曲线 由图9可知:弯曲应变小于10-5时动弹性模量比衰减速率很小,弯曲应变大于10-5时衰减速率逐渐加快;当粗颗粒质量分数为0~30%时,曲线基本重合,衰减幅度很小;当粗颗粒质量分数较高时,变化趋势相差较大,衰减幅度增大.由图10可知:随着应变的增大,阻尼比增长速率逐渐增大;当粗颗粒质量分数较小时,阻尼比增长幅度较小;粗颗粒质量分数较大时,阻尼比增长幅度较大. 对于泊松比的研究,以往多根据现场波速试验中得到的压缩波速和剪切波速换算而得.本试验中,利用GZZ-50型共振柱仪器既可以测定动弹性模量,又可以测定动剪切模量的特点,同时假定在小应变范围内土体的弯曲应变与剪切应变之间满足关系式(6).基于弹性理论计算泊松比的公式(7),以及应用迭代循环方法可获得任何应变下的动泊松比.2个计算公式如下: ε=(1-μd)γ, (6) (7) 式中:μd为动泊松比.迭代法求动泊松比流程图如图11所示,其中μ0、γ0和ε0分别为初始泊松比、初始剪切应变和初始弯曲应变. 图11 迭代法求动泊松比流程图 流程图11中,在整个迭代过程中初始应变在10-6~10-4区间循环取值.利用迭代法求动泊松比的方法可以研究不同粗颗粒质量分数下,试样动泊松比随应变的变化规律.之前,T. KOKUSHO[13]曾利用排水和不排水条件下动三轴平行试验对泊松比进行了研究,得出应变在10-6~10-4范围时排水条件下泊松比为0.2~0.3,且泊松比随着应变的增大而增大,但增幅不大. 根据本试验和T. KOKUSHO试验得到泊松比随剪切应变变化的曲线如图12所示.由图12可知:动泊松比均随着应变的增大而增大,并且剪切应变为10-5~10-4时增大显著;在小应变为10-6~10-4时,本试验所得动泊松比为0.1~0.3,可见泊松比变化范围大于T. KOKUSHO试验所得结果. 图12 动泊松比随剪切应变变化的曲线 1) 小应变下的动剪切模量和动弹性模量都随着粗颗粒质量分数的增加呈现先增后减的趋势,并在粗颗粒质量分数为50%时达到最大,这种变化规律对于最大动剪切模量和最大动弹性模量更为明显. 2) 不同粗颗粒质量分数下,当应变为10-6~10-5时,动模量比曲线基本重合;当应变大于10-5时,粗颗粒质量分数较高时,G/Gmax衰减较快,阻尼比则呈现相反的规律. 3) 采用迭代法建立了不同应变下的动泊松比计算公式,结果显示动泊松比随着应变的增大而增大,从小应变10-6增大到10-4过程中,动泊松比变化范围从0.1~0.2增大到了0.2~0.3,增大显著.在场地地震反应分析中,可以作为重要的变量来考虑.1 试验过程

1.1 试验仪器的功能拓展

1.2 试样制备与试验方案

2 试验结果与分析

2.1 动剪切模量与动弹性模量变化规律

2.2 最大动剪切模量和最大动弹性模量变化规律

2.3 动模量比及阻尼比变化规律

2.4 动泊松比变化规律

3 结 论