夹层组件中蜂窝芯收缩控制技术研究

2022-03-07黄雪萌成艳娜白娅萍杨益李尧王卓

黄雪萌 成艳娜 白娅萍 杨益 李尧 王卓

摘 要:复合材料夹层组件中蜂窝芯与碳纤维预浸料共固化成型,工程上选用的进口Nomex纸蜂窝芯(HRH-10-1/8-3.0)边缘铣切角度及厚度尺寸较大,采用传统胶膜稳定化法预成型后仍存在不同程度的蜂窝芯收缩,变形量无法估计。通过开展技术研究,分别从蜂窝芯边缘铣切角度、顶部R区尺寸、斜削角填充、蜂窝芯余量控制4个方面采取相应的工艺措施。通过开展相关工艺试验证明了措施的可行合理,有效地解决了复合材料蜂窝夹层组件成型过程中蜂窝芯收缩问题。

关键词:复合材料;共固化成型;夹层组件;Nomex蜂窝芯;收缩控制

中图分类号: 文献标识码:A文章编号:1001-5922(2022)01-0019-04

Research on shrinkage control technology of honeycomb core in sandwich assembly

HUANG Xuemeng,CHENG Yanna,BAI Yaping,YANG Yi,LI Yao,WANG Zhuo

(AVIC Xi′an Aircraft Industry Group Company Ltd.,Xi′an 710089,China)

Abstract:Co-curing molding of honeycomb core and carbon fiber prepreg in composite sandwich assembly,the engineering selected imported Nomex paper honeycomb core(HRH-10-1/8-3.0)has larger edge milling angle and thickness,the honeycomb core shrinkage still exists more or less after preforming with the traditional film stabilization method,the amount of deformation is incalculable.In this paper,through technical research,the corresponding technological measures were taken from four aspects:the edge milling angle of the honeycomb core,the size of the top R zone,the Chamfer angle filling,and the control of the honeycomb core allowance.The feasibility and rationality of the measures were proved by the process test,and the shrinkage problem of honeycomb core in the forming process of composite honeycomb sandwich component was effectively solved.

Key words:composite material;co-curing molding;sandwich assembly;nomex honeycomb core;shrinkage control

復合材料具有质轻、强度高、模量高、抗疲劳、耐腐蚀、可设计性强等特点,尤其适用于大型及整体结构,是理想的航空结构材料,因此在飞机结构上应用日益广泛。一种蜂窝夹层组件为了增加刚度和减轻质量,选用的进口Nomex(诺梅克斯)纸蜂窝芯(HRH-10-1/8-3.0)边缘铣切角度为(27±3)°,厚度均为20 mm。对于Nomex蜂窝芯来说,蜂窝平面压缩强度比较高,而在L向和W向则不具备较高的承压能力,在热压罐内进行胶接共固化时,侧向压力会引起蜂窝芯的收缩失稳变形。

针对蜂窝芯收缩问题,传统的工艺方法是采用胶膜稳定化法预处理。但边缘铣切角度及厚度尺寸较大的蜂窝芯,采用传统胶膜稳定化法处理后仍存在不同程度的蜂窝芯收缩,变形量无法估计,最终成型的蜂窝芯夹层组件外形难以满足外形要求。因此,传统的工艺方法仅适合边缘铣切角度及厚度尺寸小的蜂窝芯,针对边缘铣切角度及厚度尺寸较大的蜂窝芯传统的工艺方法已不再适用。

本文通过开展相关工艺试验,对夹层组件中蜂窝芯收缩影响因素进行探讨,对这种结构形式的蜂窝芯收缩控制方法进行研究,有助于积累大边缘铣切角度、大厚度蜂窝芯收缩控制经验,为构建在这类结构基础上的其他零件的制造提供参考。

1 产品介绍

1.1 产品材料

预浸料树脂体系:高温固化环氧树脂(Cytec公司生产);预浸料增强材料:高模碳纤维(Cytec公司生产);芳纶纸蜂窝芯材(Hexcel公司生产)。

1.2 结构尺寸

组件的长×宽×高为1 950 mm×910 mm×521 mm;蜂窝芯长×宽×厚为962 mm×668 mm×20 mm。

1.3 结构特点

蜂窝夹层组件是一种常见的设计结构,这种设计兼顾了零件结构的刚度、强度以及减重效果要求,其基本结构为“三明治”结构(见图1)。

2 工艺方案

2.1 成型方法

复合材料制件的成型方法,是根据产品的外形、结构与使用要求,结合材料的工艺性予以确定。通过分析各种成型方法的利弊,最后选择了热压罐真空袋成型工艺方法。采用这种方法,成型模加工制造相对容易,利于产品的起模,工艺方法较易实现,且能满足产品设计要求。

工艺方法中先采用蜂窝稳定化法将胶膜与蜂窝芯预先固化,形成预成型体,此时蜂窝芯下表面为固化后的胶膜,提高了蜂窝芯的抗侧向压力的能力。同时,由于蜂窝芯稳定后不易变形,易于对蜂窝芯进行机械加工,形成锐角面。之后再将上下表面湿蒙皮、蜂窝芯和胶膜按顺序组合在一起,蒙皮的固化和面板与蜂窝芯的胶接固化一次成型。这种共固化成型方法芯子与面板粘接强度高,制造周期短、成本低,成型后的产品厚度相对均匀、力学性能可靠,保证了复合材料制件的内部质量和稳定性。

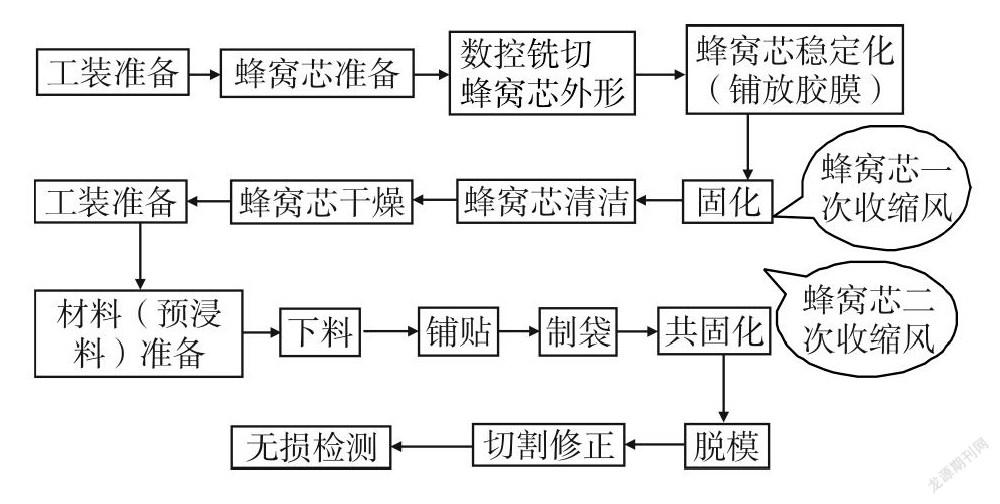

2.2 工艺流程

工艺流程:

在工艺流程中,蜂窝芯存在收缩风险的工序发生在两次进热压罐固化过程中。为解决第一次蜂窝芯收缩,可增加稳定化前数控铣切蜂窝芯的尺寸,相对减少稳定化固化过程中蜂窝芯收缩量。为防止蜂窝芯与蒙皮共固化过程中蜂窝芯二次收缩,拟从蜂窝芯边缘铣切角度、顶部R区尺寸及斜削角填充3方面开展技术研究。

3 技术研究

针对蜂窝芯夹层组件开展技术研究,制定初步工艺方案并安排针对性对比试验。采用4种工艺措施进行技术研究。

3.1 工艺试验

3.1.1 制件介绍

制造夹层组件采取如下两种成型工艺:稳定化预成型和共固化成型。

制件尺寸:700 mm×700 mm;

蜂窝芯尺寸:500 mm×500 mm;

铺层顺序:45°/45°/0°/45°/0°/胶膜/蜂窝芯/胶膜/0°/45°/0°/45°/0°/45°。

3.1.2 固化参数

蜂窝稳定化条件:固化温度为175~185 ℃,保温时间为2~2.5 h,成型压力为0.080~0.1 MPa。

共固化条件:固化温度为175~185 ℃,保温时间为至少2 h,成型压力为0.27~0.33 MPa。

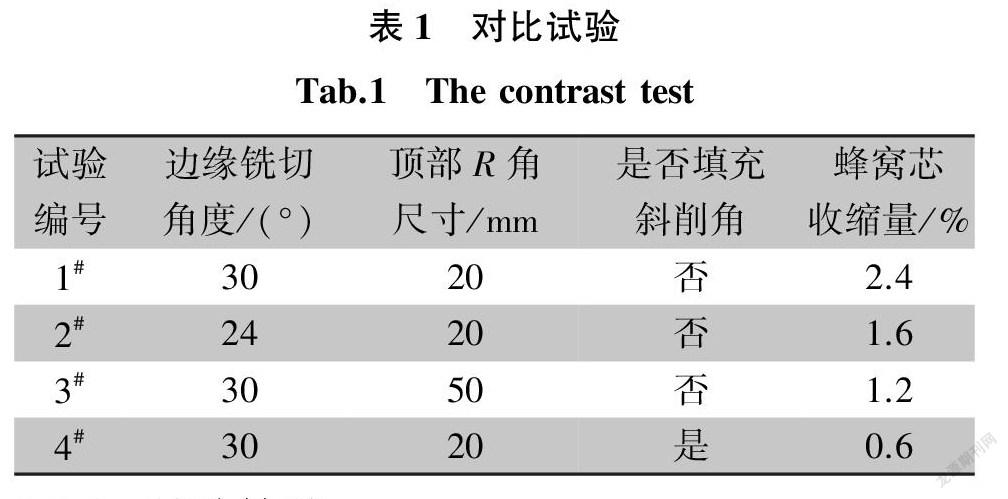

3.1.3 试验方案

按表1共制作4组试验件,为达到对比试验效果,使用相同的预浸料及蜂窝芯材,在相同的固化参数下,仅将边缘铣切角度、顶部R角尺寸、斜削角填充作为工艺试验中的单变量制作试验件2#~4#并分别与基础试验件1#进行对比。

3.1.4 试验结果

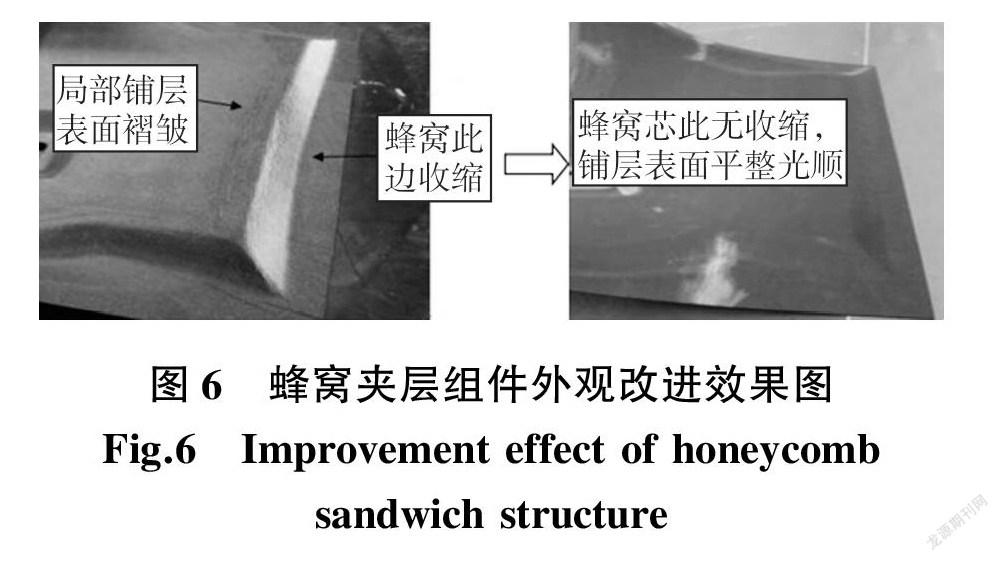

由表1可知,固化后试验件1#~4#中的蜂窝芯均存在不同程度的收縮变形,但对比试验件2#~4#蜂窝芯的收缩量相较于基础试验件1#蜂窝芯的收缩量均有所减小,可见从蜂窝芯边缘铣切角度、顶部R角尺寸及斜削角填充3方面可有效减小蜂窝芯收缩。从外观质量上看,试验件1#~3#中蜂窝芯的收缩带动表面蒙皮铺层褶皱,组件外观质量差。试验件4#蜂窝芯收缩量较小,表面蒙皮铺层平整,组件外观质量良好。

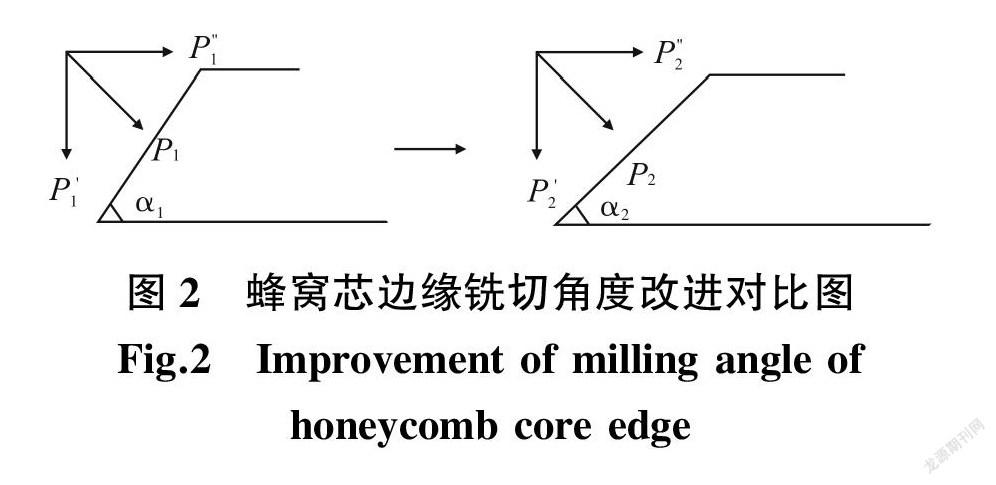

3.2 蜂窝芯边缘铣切角度控制技术研究

一种夹层组件所选用的蜂窝芯相较于其他传统蜂窝芯边缘铣切角度大。零件在热压罐中共固化成型,在相同固化压力的作用下(P1=P2),沿蜂窝芯侧向产生的分力(P〃1和P〃2),是导致蜂窝芯在推力作用下发生收缩的主要原因。通过控制蜂窝芯边缘铣切角度的公差,在满足设计要求的条件下,调整边缘铣切角度公差(-3°~0°),减小边缘铣切角度(α2<α1),可使得侧向产生的分力减小(P〃2

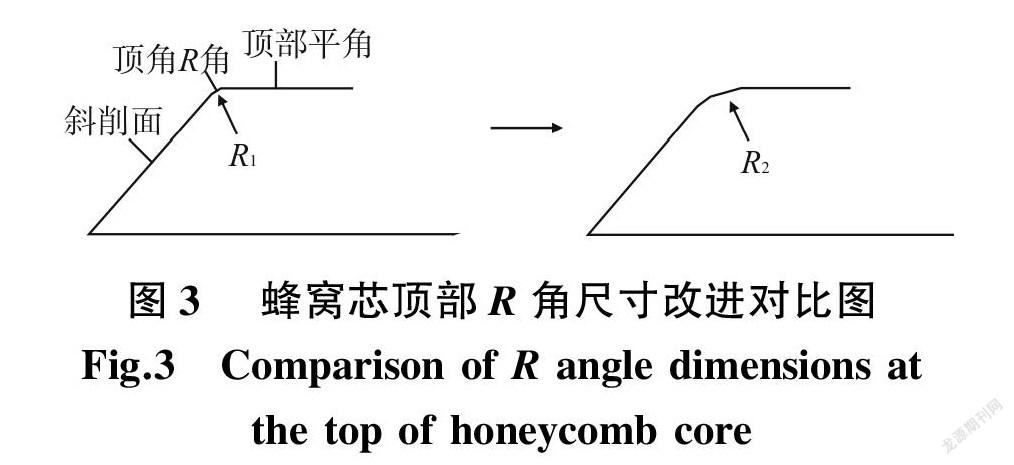

3.3 顶部R角尺寸控制技术研究

顶部R角连接蜂窝芯斜削面及顶部平面,通过工艺研究,当R值增大时,蜂窝芯斜削面到顶部平面过渡平缓,可有效减小蜂窝芯收缩量(顶部R角尺寸改进见图3)。工程模型要求R角尺寸范围为20~50 mm,对于普通蜂窝芯,一般情况下,R角值为20 mm时蜂窝芯无收缩,但一种夹层组件所用的蜂窝芯当R角值为20 mm时,蜂窝芯仍会收缩。通过工艺试验,针对一种蜂窝芯当顶部R值为50 mm时,可有效减少蜂窝芯的收缩量。

3.4 斜削角填充控制技术研究

普通的进口Nomex芳纶纸蜂窝芯无需在斜削角中填充泡沫胶,蜂窝芯也不易收缩;但一种夹层组件所用的蜂窝芯边缘铣切角度、厚度尺寸大,在固化过程中斜削角易失稳,导致最终蜂窝芯收缩变形。因此,在蜂窝芯周边斜削角处芯子孔格中填充泡沫胶可加固斜削角,泡沫胶填充宽度为3~6 mm,防止蜂窝芯在固化压力作用下斜削角失稳收缩(见图4)。

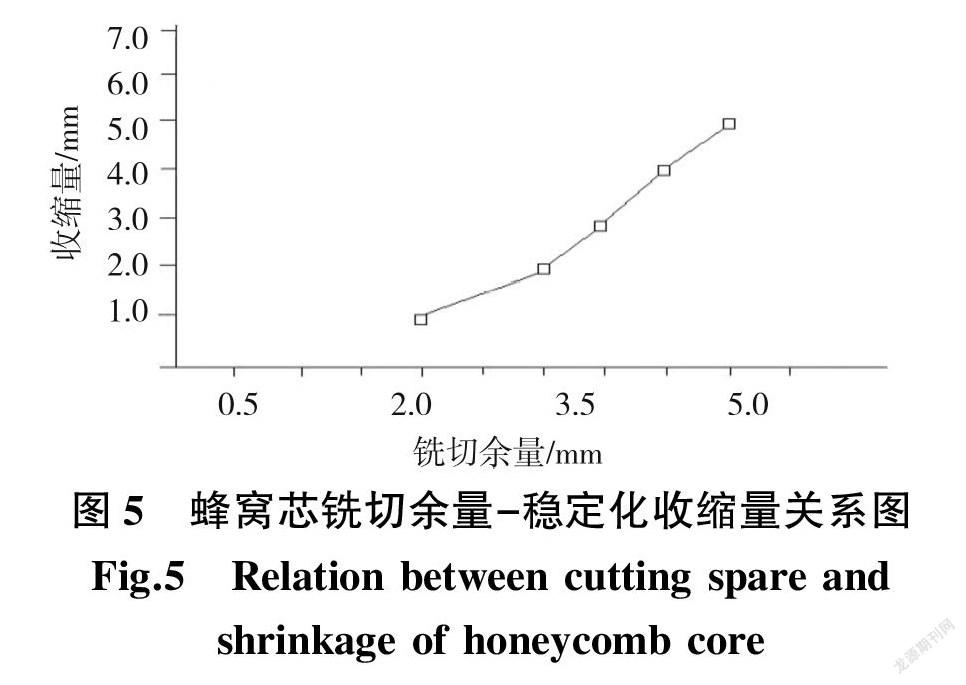

3.5 蜂窝芯余量控制技术研究

收集一种夹层组件中蜂窝芯的收缩数据,分析装配结构及技术要求,优化蜂窝芯加工余量。通过开展蜂窝芯外形铣切余量与稳定化后蜂窝芯收缩量的关系验证试验(如图5),可知当蜂窝芯铣切余量为4 mm时,可与稳定化预成型收缩量相抵消,消除了蜂窝芯第1次收缩风险。当蜂窝芯铣切余量为5 mm时,稳定化后蜂窝芯收缩量为4.5 mm。夹层组件最终选择在蜂窝芯铣切时增加5 mm余量进行修整,通过增加稳定化前数控铣切蜂窝芯的尺寸,可控制稳定化预成型过程中蜂窝芯的第1次收缩,从而相对控制蜂窝芯与蒙皮共固化过程中发生的2次收缩变形。

3.6 改进效果

通过开展蜂窝芯边缘铣切角度、顶部R区尺寸、斜削角填充及蜂窝芯余量控制技术研究,将四项研究成果均应用于蜂窝夹层组件中。改进前,蜂窝芯局部收缩10~20 mm,蜂窝芯收缩带动铺层表面褶皱,改进后,蜂窝芯无收缩,铺层表面平整光顺,最终得到满足外形要求的蜂窝夹层组件。典型试验件改进效果如图6。

4 结语

(1)针对边缘铣切角度及厚度尺寸大的蜂窝芯,胶膜稳定化法无法控制蜂窝芯收缩变型,通过开展工艺改进可从边缘铣切角度、顶部R区尺寸、斜削角、数控铣切蜂窝芯余量四方面控制蜂窝芯变形,从而控制蜂窝夹层组件外形质量;

(2)蜂窝芯减少边缘铣切角度、增加顶部R区尺寸,可以有效减小蜂窝芯在固化过程中收缩变形。在斜削角填充发泡胶、优化数控铣切蜂窝芯余量等工艺方法可以控制蜂窝芯外形尺寸,最终短舱蜂窝夹层组件外形满足要求;

(3)本文总结出边缘铣切角度及厚度尺寸大的蜂窝芯的成型经验,控制蜂窝芯收缩的工艺方法,可以针对不同结构的零件进行有机的结合使用,对于结构复杂的零件尤为重要。复合材料夹层结构蜂窝芯收缩的控制需要持续改进,不断试验积累数据并进行调整,以期达到最理想的效果。

【参考文献】

[1] 古托夫斯基.先进复合材料制造技术[M].北京:化学工业出版社,2004.

[2] 陈邵杰.大型飞机与复合材料[J].航空制造技术,2016,26(15):32-37.

[3] 朱银垂,朱金荣.大型复合材料蜂窝夹层结构变形控制设计[A].第十四集全国复合材料学术会议[C].2006.

[4] 郝巍,罗玉清.国产间位芳纶纸蜂窝性能的研究[J].高科技纤维与应用,2009,36(34):32-37.

[5] 郑义珠,顾轶卓,孙志杰,等.蜂窝夹层结构真空袋共固化过程蜂窝变形[J].复合材料学报,2009,26(4):30-35

[6] 王汝敏,郑水蓉,郑亚萍.聚合物基复合材料[M].北京:科学出版社,2010.

[7] 马科峰,张广成,刘良威,等.夹层结构复合材料的吸波隐身技术研究进展[J].材料开发与应用,2010,25(6):53-57.

[8] HSIAO H M,LEE S M,BUYNY R A.Core crush problem in manufacturing of composite sandwish structure:Mechanisms and solutions[J].AIAA Journal,2006,44(4):901-907.

[9] 张晨乾,陈蔚,关志东,等.BA9913环氧树脂固化动力学和TTT图[J].玻璃钢/复合材料,2016,24(7):48-52.

[10] 汪亮,孙玲.变截面蜂窝夹层结构复合材料胶接工艺研究[J].玻璃钢/复合材料,2009,12(1):65-67.