超超临界机组在役P92主蒸汽管道焊缝超声波检测

2022-03-06李兆祥李耀亮吴祥国朱伟胜

李兆祥,李耀亮,吴祥国,朱伟胜

(华能罗源发电有限责任公司,福建 福州 350600)

随着国内大容量、高参数的超超临界机组相继投入商业运行,P92 钢因具有良好的热强性和抗氧化性而被广泛应用于机组的高温高压蒸汽管道[1-2]。但是由于P92 钢合金含量高、淬硬倾向大,焊接时熔池黏度大、流动性差,若焊接工艺控制不当,易出现未熔合、裂纹等缺陷,且此类缺陷尺寸较小。使用常规超声波检测时,此类缺陷反射能量较低,单从波形和能量上判断,容易出现漏检或误判。焊缝中遗存的缺陷在高参数和负荷经常变动的恶劣工况下,容易成为引发裂纹的源头,即使微小裂纹也会逐渐扩展直至引发焊缝断裂,造成严重的安全事故。

某电厂660 MW 机组主蒸汽额定压力29.3 MPa、额定温度605 ℃,其蒸汽管道采用了P92 耐热钢。在机组投产后的隐患排查中,常规超声波检测发现某P92主蒸汽管道对接焊缝存在多处缺陷反射信号,按照现有标准,大部分缺陷未达到判废标准,可不做处理。为慎重起见,使用TOFD和相控阵检测技术对P92 对接焊缝进行复检,精确测出缺陷的深度、长度及自身高度,发现该焊缝确实存在多处超标缺陷,现场解剖验证主要为微小裂纹。

1 现场检测情况

1.1 焊缝情况

该电厂1 号锅炉主蒸汽管道材质为SA-335 P92,焊缝规格为ID 292 mm×84 mm,采用双V 型坡口,对口间隙2~3 mm,坡口角度60°~70°,钝边1~1.5 mm,焊缝现场布置如图1 所示。查阅焊缝安装时的焊接、热处理以及无损检验等方面资料,均符合标准要求。其中焊接热处理大致情况如下:焊前预热温度200~250 ℃,全氩弧焊打底,手工电焊焊接过渡、盖面,打底焊时坡口内部进行氩气保护;焊缝整体焊接完毕后缓慢冷却至100 ℃,均温2 h,确保焊缝组织完成马氏体转变;然后进行焊后热处理,以不大于74 ℃/h 的速度升温至760 ℃,恒温6 h,恒温结束后以不大于74 ℃/h的速度冷却至室温。此外,因P92钢具有延迟裂纹倾向,故常规超声、磁粉等无损检验安排在焊缝热处理结束24 h 后进行,安装时所有检验均合格。

图1 P92管道对接焊缝布置示意图Fig. 1 Layout diagram of the P92 steel pipe butt weld

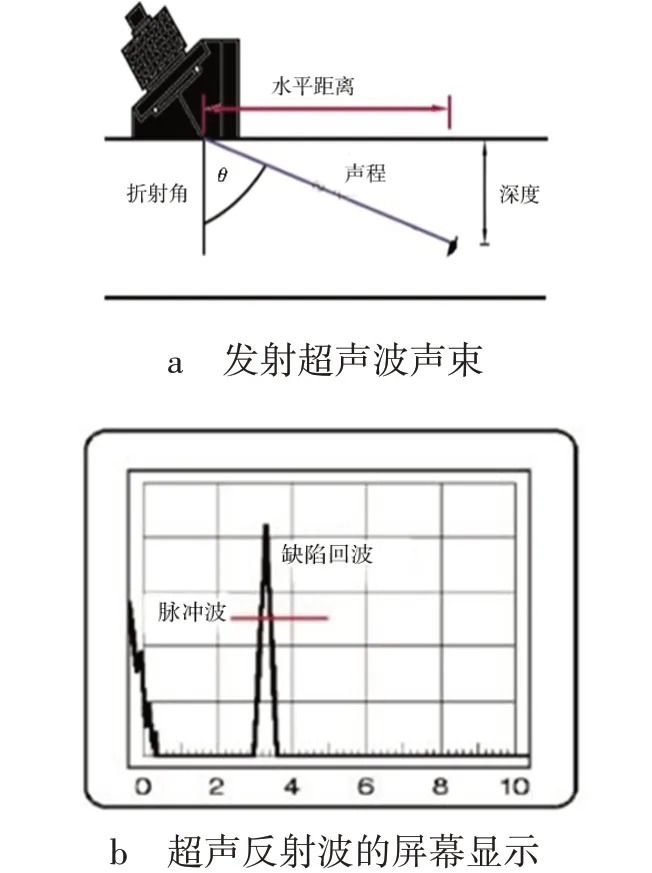

1.2 常规超声波检测

常规超声波检测是通过在探头晶片上施加电压,晶片振荡产生超声脉冲波,射入被检物体,缺陷处的反射波回到晶片,被转化成高频电压,通过接收、放大进入示波器,示波器将缺陷反射波显示在屏幕上。常规超声波检测技术通常采用一个压电晶片,只能产生束角度固定的超声波,且传递方向和方式不能改变,其工作原理如图2 所示[3-4]。按照NB/T 47013.3—2015《承压设备无损检测第3 部分:超声检测》[5]对P92 钢对接焊缝进行检验。检测设备选用汉威HS610e 型数字式超声波探伤仪,检测方法如下:采用2.5 MHz 13 mm×13 mm K1 探头进行纵、横向扫查,选择2.5 MHz 13 mm×13 mm K2 探头补充检测焊缝近表面缺陷,检测灵敏度为φ2 mm×40 mm-16 dB,表面耦合补偿4 dB,横向缺陷检测时灵敏度再提高6 dB;检测校验试块型号为CSK-ⅠA、CSK-ⅡA和RB-C,耦合剂为机油。

图2 常规超声波检测技术原理图Fig. 2 Schematic diagram of conven‐tional ultrasonic testing technology

经常规超声波检测,发现P92 对接焊缝在30~60 mm深度范围内存在多处缺陷反射波回波,探头测得最高反射波波幅超过判废线2 dB,缺陷测量长度约为30 mm,检测出的缺陷波幅当量大小、深度以及长度等数据如表1 所示。由表1 可知,焊缝超声波检测共发现12处缺陷,其中#1~#3为超标缺陷,其余9 处为可记录缺陷。在检测过程中发现3处超标缺陷的反射波波形具有相同特征,即缺陷反射波波峰呈锯齿状,探头移动时,反射波波幅有起伏,探头定点转动时,每个方向都有反射信号且波幅也不相同。常规超声波检测无法直接定性地给出缺陷结果,通过对缺陷波形特征进行分析,初步判断3 处超标缺陷为条状夹渣缺陷,其余9 处可记录缺陷的反射波波峰均位于DAC 曲线Ⅱ区即定量线和判废线之间,缺陷反射波波幅较低,缺陷测长以点状类缺陷为主,按目前常规超声波评判标准,如果不能确定缺陷为危害性缺陷,则按点状缺陷进行判定,该类缺陷可不处理。因此,按照现有超声检测结果,只需要对3处超标缺陷进行局部返修即可。但是电厂对高压管道安装过程中的P92钢焊接工艺要求极为严苛,不允许在焊接过程中出现较多缺陷。鉴于有研究发现有的P92钢焊缝缺陷在常规超声检测中显示回波较低,但在焊缝解剖时却发现存在层间微裂纹,此类管道裂纹在高温高压运行过程中会逐渐扩展直至引发焊口断裂,造成严重的安全事故[6-8]。为避免微小裂纹等危害性缺陷被漏检和误判,决定采用TOFD 检测对该焊缝进行复检。

表1 P92钢对接焊缝中检出的缺陷信息Table1 Defect information detected in P92 steel butt weld

1.3 TOFD检测

TOFD 检测是利用缺陷端点的衍射波信号来分析缺陷位置及尺寸的一种超声检测方法,检测系统配置两个探头,发射探头发射声脉冲,接收探头先接收直通波再接收底面反射波,如果存在缺陷,则在直通波和底面反射波之间还会接收到缺陷端点的衍射波,其工作原理如图3 所示[9]。按照NB/T 47013.10—2015《承压设备无损检测第10 部分:衍射时差法超声检测》[10]对P92 钢对接焊缝进行复检。检测设备采用以色列Sonotron NDT 公司生产的ISONIC 2010 检测仪,TOFD 检测选用声束角度为60°、直径为6 mm、频率为5 MHz的纵波探头,并以直通波波幅达满屏高度的80%作为扫查灵敏度。

图3 TOFD检测技术原理图Fig. 3 Schematic diagram of TOFD detection technology

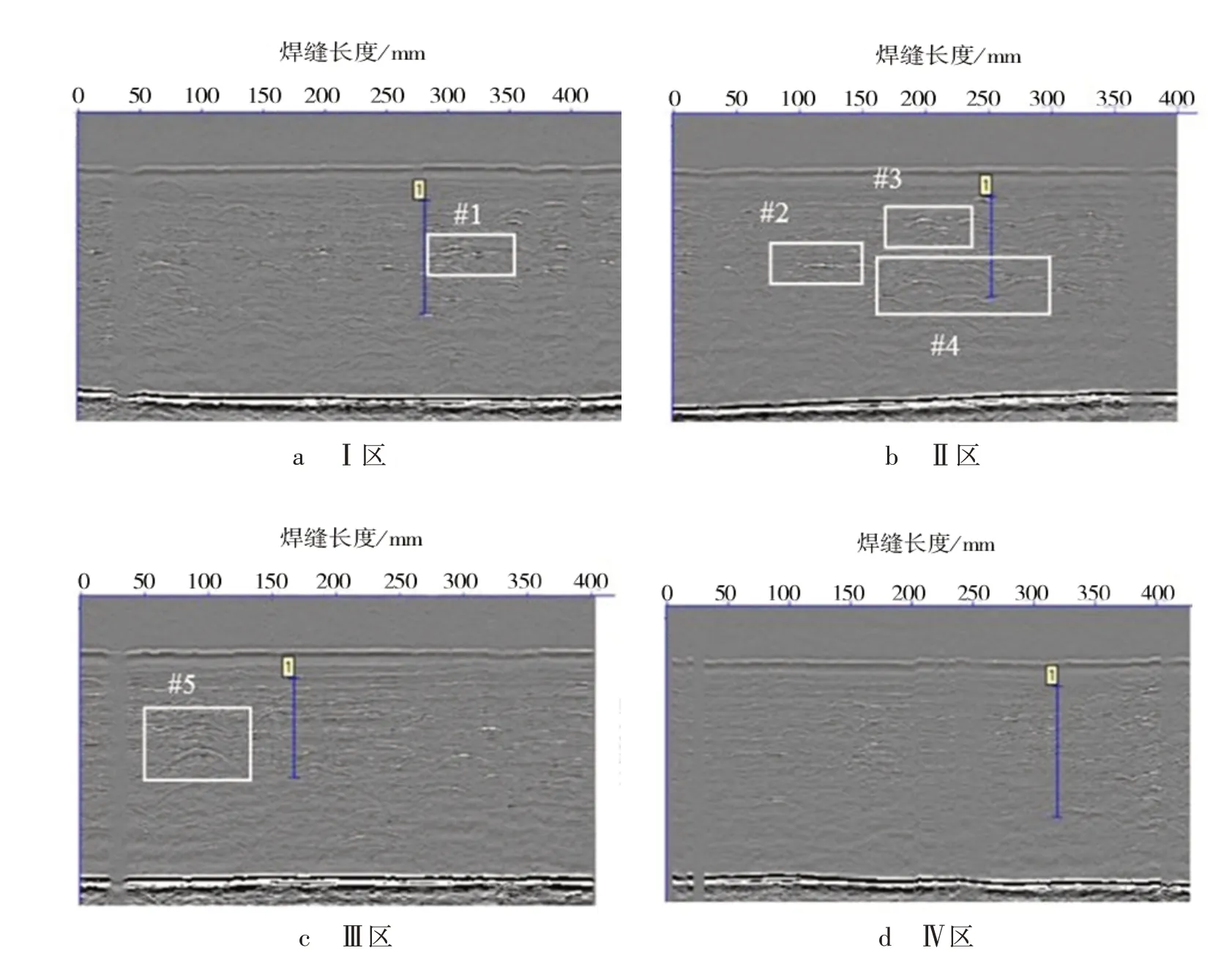

根据焊缝布置P92 对接焊缝TOFD 扫查分为4 个区,即Ⅰ、Ⅱ、Ⅲ、Ⅳ区,检测结果如图4 所示。由图4可知,焊缝底部与上部无明显缺陷显示,焊缝中部区域存在大量点状缺陷和较多条形缺陷,主要集中在Ⅱ、Ⅲ区。依据文献[10]中的Ⅰ级评定要求,判定焊缝存在5 处超标缺陷,其中#1、#2和#3缺陷的TOFD 显示图像为不连续的曲线并有一定长度的平坦显示,边缘不大清晰,总体亮度不高;#4 和#5 缺陷的TOFD 显示图像为典型圆弧形状,边缘较清晰,总体亮度较高。进一步对比ASME 给出的典型缺陷的TOFD 示意图,判断#1、#2 和#3 缺陷为夹渣,#4 和#5 缺陷为裂纹,而常规超声波检测仅发现了夹渣缺陷,未发现裂纹缺陷。由于TOFD 检出了裂纹缺陷,为慎重起见,利用相控阵检测对超标缺陷做进一步确认。

图4 焊缝TOFD图谱Fig. 4 TOFD atlas of welds

1.4 相控阵检测

相控阵检测技术接收的也是缺陷反射波,与常规超声波检测技术不同的是其探头由多个小的晶片按照一定的序列组成,检测时,按照预定的规则和时序对探头中的一组或全部晶片分别进行激活,实现聚焦点和声束方位的变化,从而完成相控波束合成,进行成像扫描并显示出缺陷的位置、高度、形状等,其工作原理如图5所示[11-12]。

图5 相控阵检测技术原理图Fig. 5 Schematic diagram of phased array testing

按照NB/T 47013.15—2015《承压设备无损检测第15 部分:相控阵超声检测》[13]对P92 钢对接焊缝的超标缺陷进一步复检。检测设备采用以色列Sonotron NDT 公司生产的ISONIC 2010 型便携式多功能相控阵探伤仪,选用频率5 MHz、晶片间距0.5 mm、晶片数量32 个的相控阵探头进行焊缝扫查,并根据焊缝宽度、厚度及坡口形式调整扫查角度、步进偏移和聚焦深度。同时利用CSK-ⅡA 试块进行角度补偿和灵敏度校准,TCG方式进行灵敏度设置,参照超声检测规定将扫查基准灵敏度提高14 dB,并根据扫查面的表面粗糙度再提高3 dB 进行补偿,降低6 dB 进行缺陷评定[14]。

TOFD 检出的5 处超标缺陷的相控阵检测结果如图6 所示,每个图谱主要由右侧A 扫图和左侧C 扫图构成。由图6 可知,#1、#2 和#3 缺陷的A扫图显示缺陷反射波峰不是很尖锐,波峰较宽,波幅超过Ⅲ区,缺陷位于焊缝坡口附近,由缺陷位置及A扫图综合分析可推断,缺陷为条形夹渣;#4 和#5 缺陷的A 扫图显示,缺陷反射波峰较尖锐且波幅较宽,根部无杂波,左右移动探头时反射波出现多个波峰且变化较快,前后移动探头时反射波移动范围较小,多数缺陷反射波信号出现在焊缝侧,到对侧扫查反射波不易发现,缺陷反射波形具有裂纹缺陷特征[15]。相控阵检测结果进一步证实P92 焊缝中确实存在裂纹缺陷,常规超声波检测的确出现了漏检的情况。

图6 超标缺陷的相控阵检测图谱Fig. 6 Phased array testing atlas of over standard defects

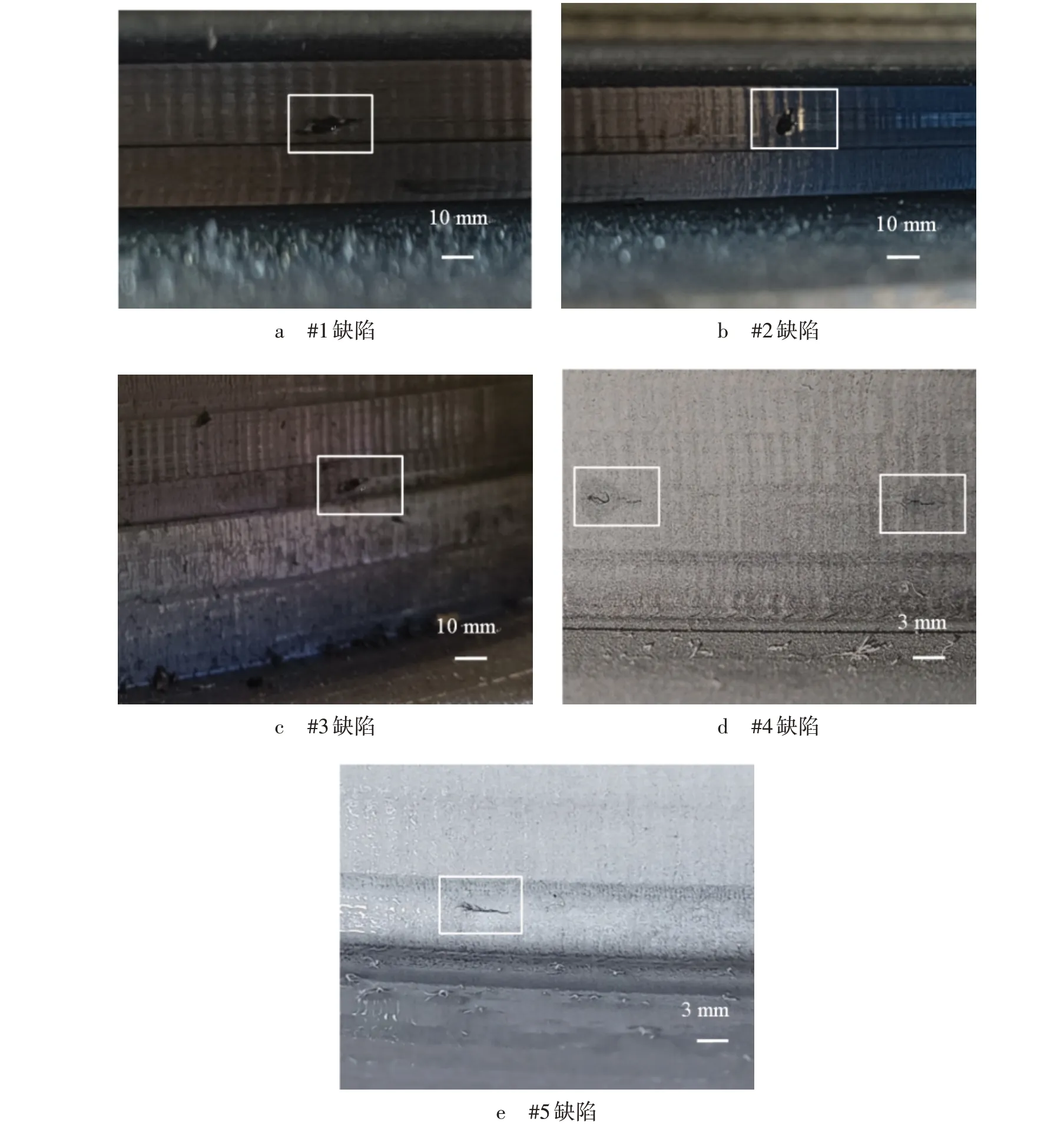

2 缺陷解剖情况

通过TOFD 和相控阵补充检测,可以确定P92焊缝中存在裂纹、夹渣等超标缺陷。为掌握缺陷真实情况,使用机械环切方式对焊缝进行逐层切屑,解剖后的缺陷形貌如图7 所示。由图7 可知,#1 缺陷为夹渣,深度35.8 mm,长度25.1 mm,高度4.5 mm;#2 缺陷为夹渣,深度40.5 mm,长度13.2 mm,高度4.0 mm;#3 缺陷为夹渣,深度45.6 mm,长度16.0 mm,高度3.5 mm;#4 缺陷为裂纹,呈线状,深度43.2 mm,长度3.0 mm,高度1.5 mm;#5 缺陷为裂纹,呈星形,一端汇集,另一端向不同方向延伸,深度53.8 mm,长度4.8 mm,高度1.8 mm。

图7 超标缺陷解剖后照片Fig. 7 Post-anatomy photos of over standard defects

为方便对比检测结果,将常规超声检测、TOFD、相控阵检测结果及缺陷解剖后的测量结果进行汇总,如表2 所示。由表2 可知,TOFD 和相控阵检测技术较常规超声检测技术在缺陷测长、测高以及测深方面更为准确,且TOFD 检测技术对于微小缺陷的定位更加准确,对缺陷测深及缺陷自身高度测量也比相控阵准确。

表2 3种无损检测方法及缺陷解剖测量结果Table 2 Three NDT methods and defect dissection measurement results mm

3 分析及讨论

由缺陷解剖结果可知,常规超声波检测对P92 钢焊缝中的微小裂纹出现了漏检的情况。这是由于该裂纹尺寸较小,形成的缺陷反射波波幅较低,未超过DAC 曲线的判废线,故按现行超声波检测评判标准,对其按点状缺陷进行判定,可不进行处理。文献[16]研究表明P92钢焊缝裂纹的反射波波幅有时与缺陷尺寸无明显的线性关系,对于P92钢焊缝微裂纹的超声波检测,不能只对高于判废线的缺陷波形进行特征分析及缺陷判定,对于低于判废线的缺陷波形也要加以分析。因此,对于反射波波幅在DAC 曲线Ⅱ区的P92 钢焊缝缺陷反射信号要引起重视,在缺陷性质判定时应综合考虑反射波波形特征、缺陷位置、缺陷尺寸及P92钢焊接性能等因素,必要时应增加TOFD 和相控阵检测进行准确测量和分析,避免裂纹等危害性缺陷的漏检。

缺陷解剖结果也证实TOFD 和相控阵检测技术与常规超声波检测技术相比,在缺陷定位、定性方面更为精确。TOFD 和相控阵检测技术均可有效识别体积型缺陷和面积型缺陷。常规超声波检测技术之所以在缺陷测深、测高及测长方面存在较大误差,一方面是因为常规超声波检测使用的探头不能有效识别缺陷上下端点,在测量缺陷自身高度上出现偏差;另一方面是由于缺陷反射波波幅最高处为探头声束与缺陷表面垂直处,常规超声波检测使用的探头只能发射角度单一声束,造成声束反射面不一定是缺陷上端点,因此导致在测量缺陷深度时出现较大偏差。相控阵探头由一系列独立的晶片构成,每个晶片可通过软件被独立激发并施加不同的时间延迟,从而控制声束角度,在不移动探头的情况下就可实现声束在较大角度范围的快速扫查,总会有角度合适的声束正好与缺陷上下端点垂直,从而给出较为准确的缺陷位置及尺寸数据。TOFD 检测技术是利用缺陷上、下端点衍射波传播时间差等信息来表达缺陷位置及高度。在缺陷长度测量方面,常规超声波检测技术使用-6 dB 法,测量结果受到人为因素的影响,往往误差偏大;而TOFD 与相控阵检测技术则是采用编码器来记录探头移动距离,最终通过软件计算获得缺陷长度,因此测量结果更准确。与反射波相比,衍射波波幅更低,仅为前者的1/8,因此TOFD 检测技术对于微小缺陷的定位定量更准确,且在缺陷测长、测深及自身高度测量等方面也比相控阵检测技术准确[17]。

缺陷解剖结果表明P92钢焊缝内部裂纹尺寸确实较小,长度3~5 mm 左右,高度2 mm 左右,呈星形或线状,这与文献[18]研究结果一致。本文在缺陷解剖时还发现P92焊缝内部裂纹相隔距离基本相同,约为50 mm,如图8 所示。考虑到该焊缝焊接时采用直径3.2 mm焊条,缺陷间距相当于1 根焊条焊接长度,因此从缺陷形状、位置及尺寸判断此类裂纹为焊接收弧时产生的结晶裂纹,为P92 钢焊缝微小裂纹的性质判定提供了直接证据。由于P92钢中的合金含量高,熔池黏度较大,流动性较差,同时焊接冷却速度较快,焊缝内金属元素容易在晶界出现一定程度的偏析。尤其是在焊缝金属凝固后期,低熔点共晶物在晶界偏析形成液态薄膜,此时残余液相金属不足,在焊缝液固界面会形成拉应力,界面薄弱处的液态薄膜被拉开,最终形成结晶裂纹[19]。结晶裂纹为焊接热裂纹的一种,其形成与焊接收弧时采取的工艺有关。为避免焊接过程中产生该类缺陷,应对焊接收弧工艺进行严格控制,即焊条摆动的速度和角度要合适,并采取衰减收弧法,在熔池边缘处收弧,确保收弧处充满铁水,可避免弧坑裂纹的产生。此外,焊接现场要做好防风措施,防止风力过大造成焊后冷却速度过快,进而形成淬硬组织,增加裂纹形成的倾向[20]。

图8 超标缺陷解剖后照片Fig. 8 Post-anatomy photos of over standard defects

4 结论

(1)使用常规超声波检测时,对于P92钢焊缝反射波波幅在DAC 曲线Ⅱ区的缺陷反射信号要引起重视,在缺陷性质判定时应综合考虑反射波波形特征、缺陷位置、缺陷尺寸及P92钢焊接性能等因素,必要时应增加TOFD 和相控阵检测进行准确测量和分析,避免裂纹等危害性缺陷的漏检。

(2)常规超声波检测对P92 钢焊缝中的微小缺陷可能会出现漏检情况,TOFD 和相控阵检测技术与之相比,在缺陷测长、测高以及测深方面更为准确;同时,与相控阵检测技术相比,TOFD对于微小缺陷的定位定量更加准确,对缺陷的深度和自身高度测量也更加准确。

(3)P92 钢焊缝内部微小裂纹位于焊接收弧处,呈星形或线状,且缺陷间隔距离基本相同,其形成于焊缝金属凝固后期,低熔点共晶物在晶界偏析形成液态薄膜,收缩时的拉伸应力使液态薄膜分离,最终形成结晶裂纹。