TC5013塔式起重机标准节焊接变形分析

2022-03-06马冠杰逯洪涛王仁超路来骁陈庆强

马冠杰 逯洪涛 王仁超 路来骁 陈庆强

1山东建筑大学 济南 250101 2大汉科技股份有限公司 济南 250200

0 引言

塔式起重机是高层建筑施工中重要的起重设备,高度可达百米以上,其主要特点有工作高度高、起身高度大、吊臂位于塔身上部等。因此,能靠近所施工的建筑物,使吊臂之下有较大的工作空间[1,2]。

焊接是塔式起重机标准节生产过程中必不可少的工序。在焊接过程中,焊接区域被急剧加热直至局部熔化,体积迅速膨胀后又在冷却过程中急速收缩,导致焊接区域附近累积了大量残余应力,最终不可避免地导致焊接变形的发生[3]。目前,已有很多学者对标准节的焊接变形控制做了大量研究,杨少秀等[4]以STC600塔式起重机标准节主弦杆为例对其加工工艺进行了优化分析,改变了工装原有的定位装夹方式,提高了标准节的焊接质量;盛陈[5]研究了以角钢为主弦杆的标准节作为研究对象,通过分析连接耳和主弦杆处的焊接变形,改进结构设计、调整工装尺寸、改进焊接工艺,最终使以角钢作为主弦杆的标准节制造质量得到大幅提高;贾雪红[6]对主弦杆的传统焊接工艺做出调整,经过研究和实践,对所有拼点采用统一工装,将主弦杆的焊接和附件的焊接分为2步,层层控制焊接变形,使标准节的尺寸控制在公差范围内,保证了焊接质量。

标准节的焊接变形严重影响了结构的加工精度和尺寸稳定性,对塔式起重机作业时的稳定性与可靠性造成了威胁[7,8]。然而目前对标准节焊接变形的研究主要集中在焊接工装等方面,对主弦杆的焊接顺序和焊接参数的研究还较少。因此,本文以TC5013塔式起重机标准节为研究对象,分别研究了主弦杆焊接顺序、焊接参数、焊接工装对标准节主弦杆收缩变形的影响,以期为塔式起重机标准节生产工艺的提升提供依据。

1 结构特点及技术要求

1.1 标准节的结构特点分析

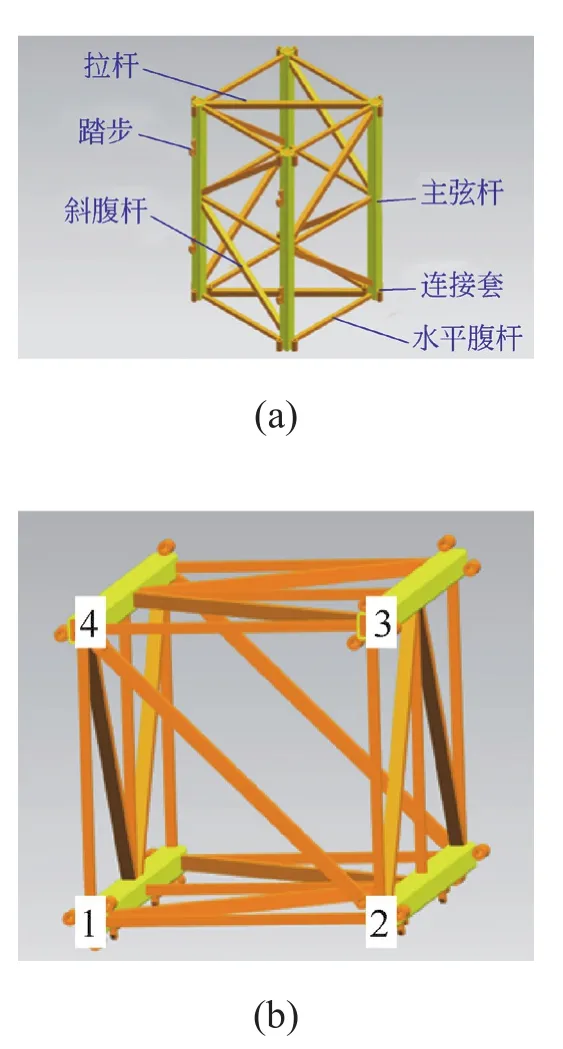

图1b为TC5013塔式起重机的标准节三维图,从图中可知标准节主要由主弦杆、水平腹杆、斜腹杆、拉杆、连接套、踏步等焊接组成,其高度为2 800 mm,顶部和底部的方框边长为1 061 mm。主弦杆是标准节的重要组成部分,其两端焊有腹杆、连接套、踏板、拉杆等,主弦杆的尺寸稳定性会对标准节的质量产生直接影响。为了便于描述,对三维图中的主弦杆用编号1~4进行标注,如图1b所示。由图1b可以看出,2号主弦杆和4号主弦杆的上下端部焊有2根水平腹杆、1根斜腹杆和1根斜拉杆。1号主弦杆和3号主弦杆的上下端部焊有2根水平腹杆和1根斜腹杆,无斜拉杆。

图1 标准节三维示意图

2 标准节焊接工艺

图2为标准节的焊接工装及标准节在焊接工装中的状态,工人先利用起重机将主弦杆吊装到焊接工装,通过定位杆进行定位夹紧,然后依次吊装剩余的主弦杆进行定位夹紧。待4根主弦杆定位夹紧后,先依次点焊斜拉杆、端部水平腹杆、中间水平腹杆和斜腹杆,再根据工装的旋转顺序依次点焊剩余面的腹杆和拉杆;当点焊完成后,依次满焊端部水平腹杆、斜拉杆、中间水平腹杆和斜腹杆等,再根据工装旋转顺序依次焊接其余3面;待焊接完成后,将定位杆取出,用起重机将标准节从工装中吊出。

图2 标准节焊接工装

3 标准节焊接变形分析

3.1 主弦杆焊接顺序的影响

不同的焊接顺序会造成温度场分布的不同。在焊接冷却后,残余应力的分布情况有所不同,这会降低焊接结构的承载能力,影响焊接结构的疲劳寿命。而且,残余应力的逐步释放会引起焊接结构件尺寸、精度的变化,为后期的装配带来困难,影响标准节主弦杆的使用[3]。鉴于此,本文试验研究了主弦杆焊接顺序对其收缩量的影响。

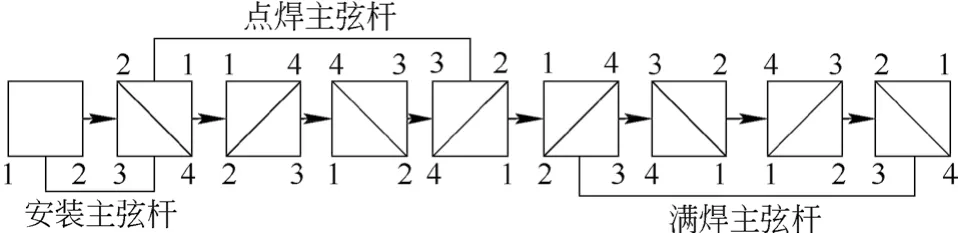

1)焊接顺序

本试验中采用了2种焊接顺序,试验1按照工装旋转顺序,依次焊接主弦杆及腹杆并进行测量,如图3所示。试验2更改了焊接顺序,采用对角焊并进行测量,如图4所示。

图3 按照工装旋转顺序焊接

图4 改变焊接顺序,采用对角焊接

2)测量方法

前期实验结果表明,斜腹杆与主弦杆的焊接会导致主弦杆产生收缩。因此,本文使用图5所示塞尺对主弦杆不同位置的离地间隙值进行测量,以间隙值作为收缩变形量来衡量焊接质量。若间隙超过0.25 mm,则质量不合格,需要进行重新铣端面加工。主弦杆与地面的间隙值测量位置如图5中红色箭头标注位置所示,塞尺使用时,将具有一定刻度的塞尺片塞入主弦杆底端,塞尺的刻度就是间隙量,即为主弦杆的收缩量,多个塞尺片可以叠加使用。

图5 塞尺与测量位置示意图

3)测量结果

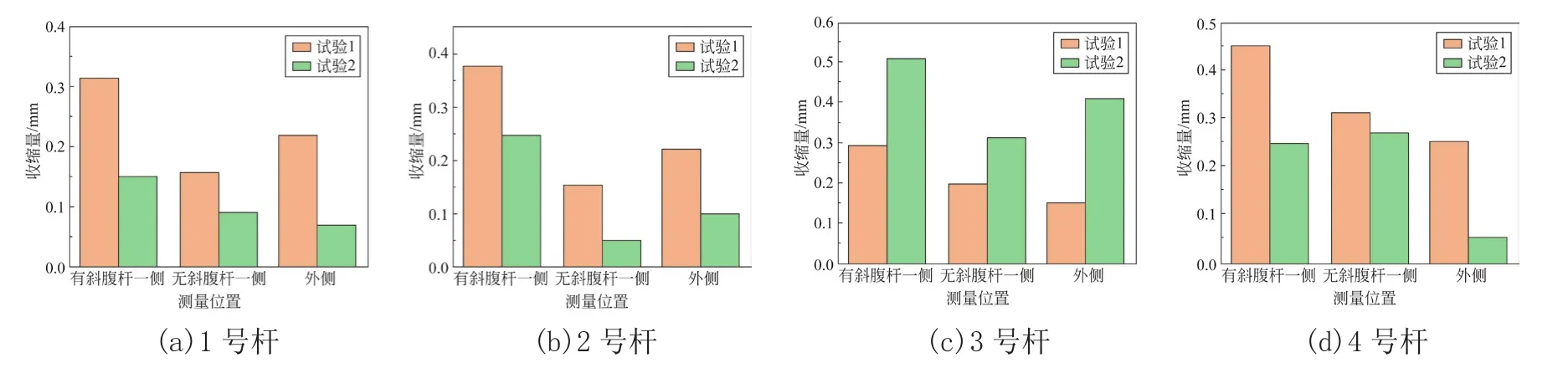

试验1按照工装旋转顺序进行焊接,随机测得5组数据,并对测得的数据取平均值,如图6所示。由图6可知,试验1中同一根主弦杆,有斜腹杆的一侧比无斜腹杆的一侧收缩量大,变形更严重;1号主弦杆和2号主弦杆无斜腹杆一侧的收缩量小于外侧,3号主弦杆、4号主弦杆无斜腹杆一侧的收缩量大于外侧;4号主弦杆各位置的收缩量均大于其余3个主弦杆。

图6 焊接顺序对主弦杆收缩量的影响

试验2采用对角焊接,测量结果如图6所示。由图6可知,更改焊接顺序后,1~3号主弦杆有斜腹杆一侧的收缩量大于其余位置,2号主弦杆无斜腹杆侧的收缩量最小;4号主弦杆无斜腹杆位置收缩变形最大,外侧收缩变形最小;3号主弦杆各位置的收缩量大于其余3个主弦杆。

4)结果分析

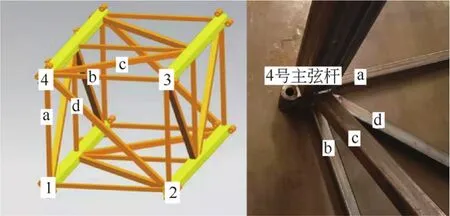

通过试验可知,当采用工装旋转顺序焊接时,4号主弦杆的焊接变形最大,最大变形发生在有斜腹杆的一侧附近。图7所示为4号主弦杆结构,其端部焊有水平腹杆a、水平腹杆b、斜腹杆c、斜拉杆d。根据试验统计可知,4号主弦杆的焊接变形最大,判断可能是由于4号主弦杆的两端焊接了水平腹杆a、水平腹杆b、斜腹杆c、拉杆d,焊接点多,焊缝多,产生热量多,冷却后收缩变形最大。另外,由于4号主弦杆最先焊接,使得第4根主弦杆有充足的冷却时间和变形时间,两者的耦合作用导致4号主弦杆的焊接变形最大。

图7 4号主弦杆焊接

采用试验2对角焊接,得出4号主弦杆的收缩量比之前5组的平均值减小4%,主弦杆收缩变形明显减小,说明合理的主弦杆焊接顺序可以在一定程度上减小焊接变形。

3.2 焊接参数的影响

不同焊接工艺参数对焊接接头的力学性能有重要影响,可以影响焊缝熔深、焊缝中部融合区的大小,对焊接质量也会产生重要影响[9]。因此,在标准节焊接过程中,要研究焊接参数对标准节主弦杆收缩量的影响。本试验采用2种焊接参数,如表1所示,焊接采用二氧化碳、氩气混合气作保护气。

表1 焊接参数

使用塞尺按照图5所示位置对2种焊接试验参数进行测量,随机测量5组数据,取平均值,测量得出图8所示电流、电压对主弦杆收缩量的影响数据。通过图8对比可知,试验1中有斜腹杆的一侧收缩量大于其余位置,1号主弦杆、2号主弦杆无斜腹杆一侧收缩量小于外侧,3号主弦杆、4号主弦杆则相反;试验2中各杆有斜腹杆一侧收缩变形最大,其次是无斜腹杆一侧和外侧,各杆的收缩量明显增加。

当采用较小电流、电压时,焊接一个标准节平均用时40~45 min,焊接产生的变形较小,但焊接用时较长,效率较低。在增加电流、电压后,焊接一个标准节平均用时30~35 min,焊接效率显著提高,焊接产生的热量增多,导致主弦杆冷却收缩变形增加,使主弦杆的收缩变形量明显增加。试验2中4号主弦杆有斜腹杆一侧的收缩量比试验1增加40%,导致标准节的不合格率明显增加。另外,焊接电流过大,使得焊缝熔深、焊道宽余高等较大,容易出现烧穿、咬边等缺陷。试验说明增加电流、电压并不适合标准节焊接,虽然提高焊接效率,但焊接质量难以保证。在焊接完成后,还需进行重新铣端面,增加了企业成本和不必要的生产工序,小电流、电压虽效率低,但焊接质量较好,符合企业要求。

3.3 焊接工装的影响

焊接工装夹具是机械装备制造中重要且基础性的工艺元素。随着焊接工艺技术的发展,焊接工装夹具也得以迅速发展,并在机械制造装备中获得了广泛的应用[10]。先进的焊接工装夹具不仅能够保证焊接质量,还能提高焊接效率,对企业生产具有重要的作用。因此,通过试验研究了焊接工装对标准节生产的影响,可为进一步控制焊接变形提供依据。

在焊接时,标准节在基准面和非基准面通过定位杆定位夹紧。在基准面标准节与工装直接接触,通过定位杆进行定位夹紧,而在非基准面标准节与工装之间预留一定间隙,方便在拆除定位杆后用起重机直接起吊标准节。由于定位杆是工人通过铁锤楔入的,而每次敲击的力度不同,主弦杆夹紧程度就不同,造成主弦杆在焊接时产生的变形不一致,使得变形具有随机性,很难保证焊接质量。基于此,本试验研究了主弦杆夹紧程度对焊接变形的影响。

1)定位夹紧

在试验1中,各主弦杆均用定位杆定位夹紧;在试验2中,1号主弦杆、2号主弦杆用定位杆正常定位夹紧固定,3号主弦杆、4号主弦杆仅用定位杆定位,不夹紧进行实验。试验1的各定位杆和试验2中的1号定位杆、2号定位杆的定位夹紧,工人每次敲击定位杆的次数和力度保持相同,且均为由同一工人操作完成,各主弦杆编号与前文所述相同。

2)测量结果

使用塞尺按照图5箭头所示位置进行测量。各试验测量5组数据取平均值,测量结果如图9所示。试验2中的3号主弦杆、4号主弦杆仅定位不夹紧,收缩变形明显增大,4号主弦杆的收缩量最大,其中有斜腹杆一侧收缩量比试验1中4号主弦杆正常夹紧固定增加29%,3号主弦杆有斜腹杆的一侧收缩量比正常焊接固定增加28%,1号主弦杆、2号主弦杆的焊接变形收缩量与试验1中正常定位夹紧焊接变形相似,差别不大。

图9 主弦杆夹紧程度对收缩量的影响

3)结果分析

在试验2中,1号主弦杆、2号主弦杆用定位杆定位夹紧,主弦杆收缩量无明显增加,而3号主弦杆、4号主弦杆仅用定位杆定位不夹紧,其收缩量有明显增加,判断为3号主弦杆、4号主弦杆在焊接过程中因定位杆未进行夹紧,在焊接热输入后构件在负载不变的前提下发生较大变形。对比定位杆定位夹紧可知,夹紧后定位杆焊接变形收缩小,且试验1中的1号主弦杆、2号主弦杆与试验2中的1号主弦杆、2号主弦杆变形相差不大,说明定位杆夹持越松主弦杆定位越不准确,发生的变形越大。由实验可知,主弦杆的定位夹紧会对主弦杆的收缩变形产生较大影响,主弦杆夹持越松焊接变形越大。因此,标准节焊接时应保证主弦杆进行充分定位夹紧,防止因定位杆夹紧不牢固导致焊接收缩变形量过大。

4 结论

本试验分析了TC5013塔式起重机标准节的焊接变形,详细研究了主弦杆焊接顺序、焊接参数、焊接工装对主弦杆收缩变形量的影响,研究结果表明:

1)TC5013塔式起重机标准节在焊接生产过程中会产生明显变形,导致主弦杆端部由外向内偏转。主弦杆端部不同位置的离地间隙测量结果表明,靠近斜腹杆连接位置的焊接变形收缩量最大。

2)如果更改焊接顺序,可以在一定程度上减小焊接变形,提升主弦杆的焊接质量。增大焊接的电流、电压,可提高生产效率,但会增加焊接变形的程度,过大的电流电压不利于主弦杆焊接。

3)主弦杆的夹紧与否会影响其焊接变形情况。在定位后未进行夹紧,主弦杆的焊接变形量显著高于夹紧后的主弦杆。