页岩油大斜度深井侧钻技术浅析

——以高邮凹陷HY1HF 井为例

2022-03-06李仕钊李根奎

李仕钊,李根奎

(1.中国石化华东油气分公司勘探开发研究院,江苏南京 210000;2.中石化华东石油工程公司江苏钻井公司,江苏扬州 225200)

HY1HF井是在完成HY1井钻探、落实高邮凹陷阜二段页岩油[1]而部署的一口页岩油水平井[2],Ø 311.1 mm 井眼侧钻造斜至井深3 780 m,井斜54.6°,Ø244.5 mm 技术套管下至3 777.93 m;三开Ø215.9 mm井眼采用Archer675旋导工具[3],近钻头井斜、方位、伽马[4]以及远端电阻率、井斜、方位进行地质导向及轨迹控制[5],因旋导工具发生多次堵塞仅完成3 783 m至4 436 m井段控制,后换LWD仪器钻至4 576 m,因地层断层层位的变化实钻轨迹进入阜一段地层166 m,偏移了目的层。经技术论证从3 950 m 侧钻,侧钻施工克服了井深、井斜大、油基钻井液水泥塞胶结差[6]及地层自然造斜能力[7]强等困难,采用牙轮钻头与1.75°单弯组合侧钻成功,完钻井深5 785 m,闭合位移2 113 m,水平段长1 278 m,油层钻遇率100%。

通过本井侧钻施工,对页岩油水平井大斜度深井侧钻在造斜工具、钻头、钻具组合、侧钻轨迹控制方式的选择有新的认识。

1 技术难点

页岩油大斜度深井侧钻与常规定向井侧钻相比,因侧钻点深、井斜大、油基钻井液水泥塞胶结差等因素,施工难度大、风险高,不容易侧钻成功。其技术难点:

(1)侧钻点井斜大[8],井眼轨迹平滑无狗腿,侧钻井眼不易形成新台阶。3 783 m至4 436 m为旋导控制井段,其中3 900 m 至4 000 m 为旋导稳斜井段,所选侧钻点3 950 m 正处旋导稳斜井段,井斜68°左右。

(2)侧钻点水泥塞胶结强度难以保证,侧钻工具没有支撑点。由于油基钻井液、井斜大的原因,注水泥塞时水泥浆沉降和油基钻井液井眼难以清洁,水泥浆容易被污染和造成很长的混浆段[9],导致水泥塞胶结强度不够。

(3)因井深压实作用,侧钻点地层可钻性差。而且侧钻轨迹与地层夹角小,以及地层自身造斜力强。三开老井眼地层自然减方位能力强(3°/30 m 左右),地层倾角15°左右,轨迹与地层夹角小,不利于侧钻新井眼形成。

(4)新井眼的判断与轨迹控制难度大。控制钻时返出的岩屑较细碎,又受油基钻井液污染[10],泥岩岩屑与水泥区分有困难;设计初始造台阶井段有限,定向仪器测斜零长偏长,新井眼数据难以预测,对轨迹控制带来困难。

2 大斜度深井祼眼侧钻工艺技术

裸眼侧钻[11]的方式按侧钻工具可分为斜向器侧钻、降斜钻具侧钻、单弯螺杆钻具侧钻;按侧钻工艺可分为裸眼回填水泥侧钻和悬空侧钻。为了不影响后期压裂开采需回填已钻开的目的层[12],同时满足新井眼轨迹增斜需要,页岩油水平井大斜度井侧钻常用注水泥填井动力(单弯螺杆)钻具侧钻。HY1HF井依据工程补充设计剖面,应采用单弯螺杆钻具降斜增方位轨迹控制方式侧钻。

2.1 侧钻点与侧钻控制方式

(1)侧钻点的选择[13]。侧钻点的选择首先必须满足地质设计及完钻目的要求;二是地层稳定、可钻性好、井眼规则井径扩大率小;三是尽量避免降斜、稳斜段侧钻,方位与原井眼要有一定角度。

(2)侧钻控制方式的选择[14]。单弯螺杆钻具侧钻效果取决于工具造斜率和工具面角[15],为提高裸眼侧钻成功率,一般初始采取降斜、降斜增方位、降斜降方位方式。

2.2 钻具组合与钻头选择

(1)单弯螺杆及钻具组合的选择。钻具结构的造斜率和侧向力是选择侧钻工具的主要依据,侧向力越大,侧切力越强、就越有利于侧钻[16]。常规大斜度井、水平井侧钻采用PDC+1.5°带稳定器单弯螺杆单扶组合,对侧钻难度大的井则采用牙轮钻头+1.75°带稳定器单弯螺杆单扶组合。

(2)钻头的选择。钻头的侧向切削能力是侧钻钻头选择依据,侧钻钻头主要以短保径专用定向PDC 钻头和适用螺杆高转速的牙轮钻头为主,PDC钻头的保径长度对钻头的侧向切削能力影响较大,钻头保径长度越大,保径与地层的接触面积就越大,越有利于提高钻头的稳定性,但长保径设计会降低钻头的造斜能力[17],避免用侧向能力弱的平底PDC 钻头、长保径PDC 钻头、单牙轮钻头或类似钻头。

2.3 侧钻工艺技术

(1)水泥塞承压测试。用大水眼钻头钻探水泥塞到侧钻位置,大排量充分洗井,确保井眼畅通,钻井液达到滑动钻井要求,并进行超过120 kN 的水泥塞承压测试。

(2)工具、仪器检查测试。侧钻钻具组合下井前,用钻进排量对入井工具、仪器进行井口检查测试,钻具组合的造斜能力要满足井眼轨道设计要求。

(3)拉槽、磨台阶、控时钻进。钻具下到实际侧钻位置调整好工具面,对侧钻点以上5 m 井段上下缓慢划槽10 遍后,至侧钻点位置定向磨台阶0.5~1 h。后续视返出岩屑情况逐步调整控时,一般为正常钻时的3~5倍,保证新井眼地层被切削。

(4)新井眼的判断。新井眼的正确判断是侧钻工艺技术必不可少的重要环节,是快速高效完成侧钻的关键,其主要依据是钻屑中岩屑与水泥所占比例[13]。判断手段:①元素录井技术的应用[18],元素分析协助岩屑录井,新地层岩屑返出量占比增多,水泥量减少,最后100%为新地层岩屑;②轨迹数据对比计算。新井眼的井斜、方位测量数据与原井眼同井深测量数据不同;③对比钻时。钻井参数相同,钻时与正常情况相似。侧钻成功后,根据井眼轨道设计要求继续施工同时注意保护侧钻点,新井眼形成后,要防止重新进入老井眼,起下钻时避免在侧钻井段开泵和划眼[19]。

3 侧钻施工过程分析

按地质补充设计A、B 靶点对轨迹控制要求,HY1HF 井侧钻点为3 950 m,此处井斜68°,方位127.83°,侧钻设计造斜率3.9°/30 m,最大井斜78°,侧钻方位134.56°。考虑老井实钻轨道闭合方位小于设计方位,侧钻轨迹设计方位大于老井设计方位,从老眼右侧绕开。

3.1 注水泥塞及井眼准备

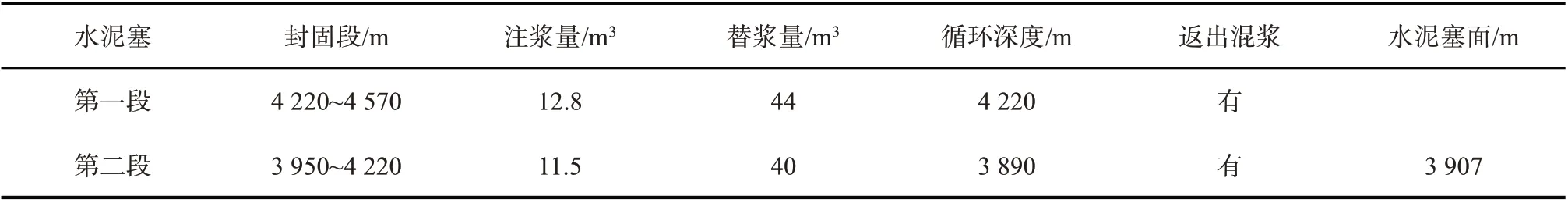

(1)注水泥塞方案。HY1HF 井垂深达到3 985 m,井底温度120 ℃,回填井段3 950~4 570 m,封固井段长。水泥浆体系采用抗高温防气窜水泥浆体系[20],密度1.90 g/cm3、温度120℃、稠化时间300~330 min、失水量小于50 mL。采用平衡法打水泥塞,分4 230~4 576 m、3 950~4 230 m 二次完成回填侧钻水泥塞施工,第一段注水泥浆替浆上提钻具至4 230 m循环一周后,接着注第二段水泥浆。

(2)水泥浆计算及前置液体系。水泥浆计算借鉴西部页岩气井施工经验。老井眼相对规则,井径扩大率小,水泥浆量计算第一段不增加附加量,第二段增加10%,注完第二段水泥塞起至3 890 m 循环,比设计侧钻点3 950 m 高60 m,以确保水泥塞面不低于侧钻点和尽量少的混浆返出,减少污染。选用洗油前置液体系[21],以清洗井眼,保证胶结效果,共注入12 m³,密度1.50 g/cm³,分段注水泥浆及返出效果见表1。

表1 分段注水泥浆及返出效果

(3)为防止水泥浆候凝期间环空气窜,循环一周后关井候凝;候凝48 h 探得水泥面3 907 m,钻至3 915 m 承压180 kN,调整好钻井液性能换侧钻组合。

3.2 侧钻施工

3.2.1 侧钻第一趟钻

钻具组合:Ø215.9 mmPDC+Ø172 mm 单弯螺杆(1.5°Ø208 mm稳定器)+LWD短节+Ø127 mm无磁承压钻杆1 根+MWD 短节+Ø127 mm 无磁承压钻杆1 根+Ø127 mm 斜台阶加重钻杆2 根+Ø159 mm 随钻震击器+Ø127 mm 斜台阶加重钻杆1 根+Ø127 mm 斜台阶钻杆(40~190 根)+Ø127 mm 斜台阶加重钻杆24 根+Ø139.7 mm 斜台阶钻杆+133 mm方钻杆。

从井深3 915 m 控时,工具面高边右150°降斜增方位,拉槽后按80~110 min/m 控时钻进至井深3 943 m,3 916 m 至3 921 m 元 素 分 析Ca 由13%降至11%,新井眼台阶有形成趋势,从井深3 922 m 至3 943 mCa 元素稳定在17%至20%之间,从砂样与元素分析,未形成新井眼,3 939 m、3 942 m 录井岩屑见图1。控制参数:排量32 L/s,钻压0~30 kN;在井深3 940.8 m下探承压至3 941.8 m承压130 kN。

图1 第一趟录井岩屑

3.2.2 侧钻第二趟钻

初步分析第一趟钻未形成新井眼原因,为旋导钻进井段井眼规则和水泥塞胶结不好。换牙轮钻头与1.75°单弯螺杆组合。钻具组合为:Ø215.9 mmMDI517X+Ø172 mm 单弯螺杆(1.75°带Ø212 稳定器)+Ø152 mm 无磁钻铤1 根+MWD 短节+Ø 127 mm 无磁承压钻杆1 根+Ø127 mm 斜台阶加重钻杆2根+Ø159 mm 随钻震击器+Ø127 mm 斜台阶加重钻杆1 根+Ø127 mm 斜台阶钻杆(190 根)+Ø 127 mm 斜台阶加重钻杆24 根+Ø139.7 mm 斜台阶钻杆+133 mm方钻杆。

(1)降斜增方位侧钻,井段3 943~3 952 m,按照悬空侧钻控时方案施工。参数:排量32 L/s、钻压0~30 kN;承压测试,从3 943 m 下探井深3 946.18 m 承压120 kN,根据承压情况选择3 945.3 m 作为侧钻点,摆好工具面高边右150°,在井深3 941~3 945.3 m 上下缓慢划槽10 遍后,放至侧钻点位置定向磨台阶1 h。从两次实际承压情况分析,水泥塞胶结强度弱,按照悬空侧钻方案施工,200~240 min/m 控时钻进至3 952 m,元素分析Ca稳定在17%左右,从元素分析仍未形成新井眼。

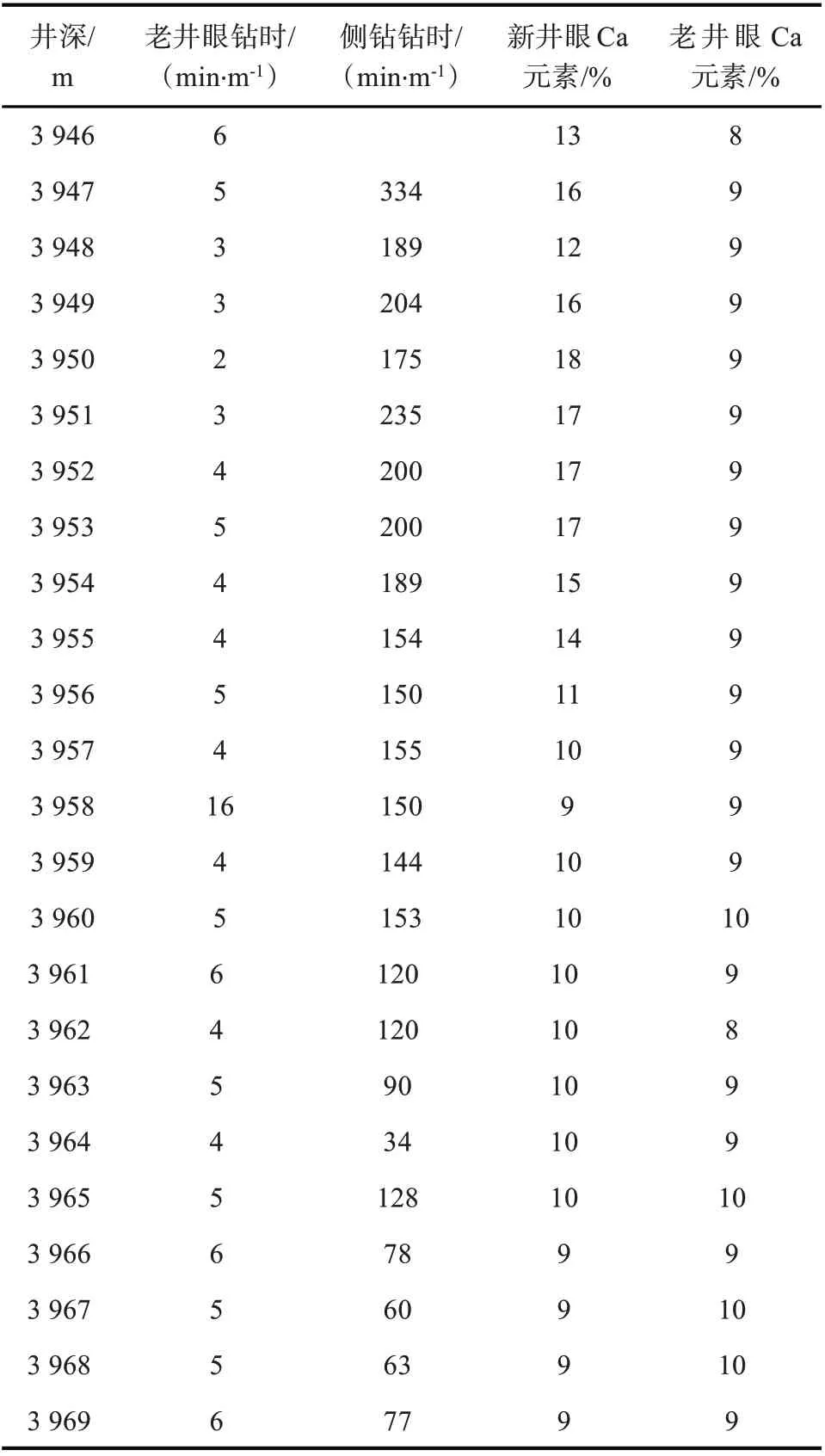

(2)降斜降方位侧钻,从3 953 m 开始调整工具面降斜降方位方式(-120°至-150°)侧钻,按150 min/m 控时侧钻,至3 955 m Ca 元素由18%下降至13.87%,3 957~3 959 m Ca 元素为10%,钻至3 969 m,Ca元素稳定为9%~10%,从录井岩屑、元素分析,新井眼完全形成,牙轮钻头使用时间已到,起钻换钻具组合。录井岩屑见图2,钻时、元素与老井眼对比见表2。

表2 Ca元素、钻时与老井眼对比

3.2.3 侧钻第三趟钻

侧钻第三趟钻换1.5°无扶单弯及FL1653JH 进行下步轨迹控制,按照地质导向指令进行新井眼轨迹调整。钻具组合:Ø215.9 mmFL1653JH+Ø172 mm 无扶单弯螺杆(1.5°)+LWD 短节+Ø127 mm 无磁承压钻杆1 根+MWD 短节+Ø127 mm 无磁承压钻杆1 根+Ø127 mm 斜台阶加重钻杆2 根+Ø159 mm 随钻震击器+Ø127 mm 斜台阶加重钻杆1 根+Ø127 mm 斜台阶钻杆(190 根)+Ø127 mm 斜台阶加重钻杆24 根+Ø139.7 mm 斜台阶钻杆+133 mm 方钻杆。

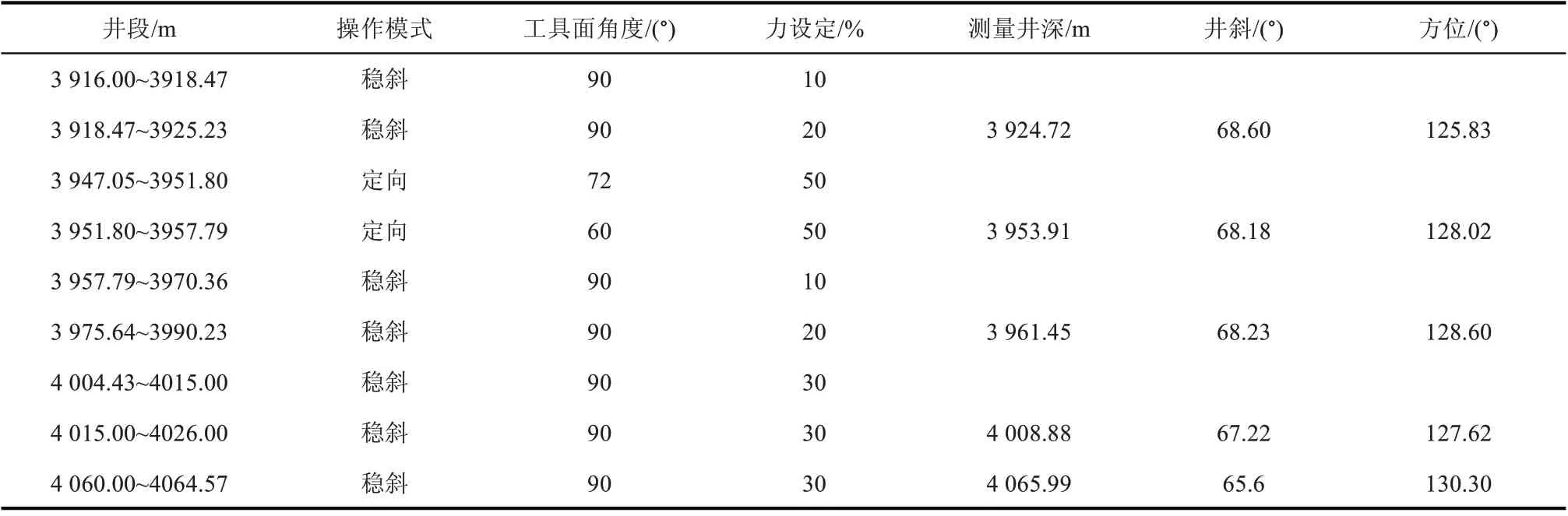

钻进参数:排量30~32 L/s,顶驱转速50 r/min,钻压80~120 kN;钻进井段3 969~4 874.04 m,进尺905.04 m,机械钻速7.13 m/h;本趟钻具组合造斜率最高为5.1°/30 m,见表3。

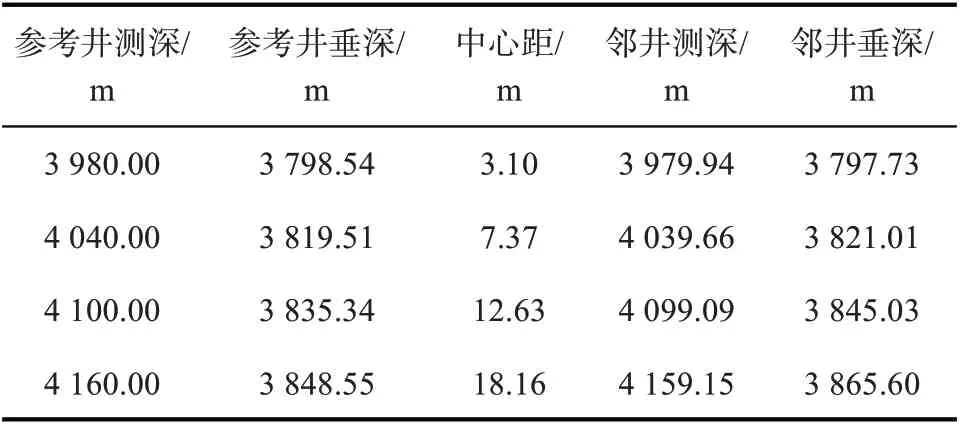

表3 滑动效果分析

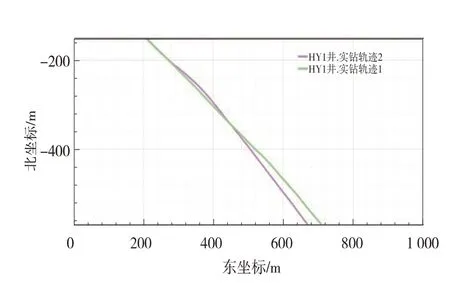

实钻扫描结果基本达到井深3 980 m、4 040 m、4 100 m、4 160 m 处夹壁墙厚度分别1 m、4 m、15 m、25 m 的要求,由于改变了初始侧钻轨迹,降斜降方位从井眼左侧形成新井眼再造斜按设计轨迹进A靶,导致4 100 m 后的夹壁墙厚度增长不明显,但不影响整体轨迹控制,见表4、图3。

表4 侧钻新轨迹与老井眼距离

图3 侧钻后新老井眼轨迹

3.3 侧钻施工失利因素分析

HY1HF三开可选择侧钻位置有限,设计方位虽然与原井眼错开,但由于老井眼光滑、水泥塞不实等诸多原因造成3 915~3 952m 新井眼台阶未形成。其原因:

(1)水泥塞质量的影响。水泥塞质量的好坏是深井侧钻成功的关键。第一趟侧钻采用江苏区块水平井常用的钻具组合,正常定向造斜率可达8°/30m 左右,侧钻磨台阶初始元素Ca 基本稳定在11%左右(水泥块Ca 元素23%左右),录井新岩屑占比70%左右,有形成新井眼趋势,而从井深3 922 m 至3 943 mCa 元素稳定在17%,录井新岩屑占比小于50%,以水泥为主。从3 930.5 m 下探承压至3 931.9 m,承压100 kN;从3 940.8 m 下探承压至3 941.8 m,承压130 kN。从承压分析,水泥塞不实是未形成新井眼的主要原因之一。

(2)井眼轨迹的影响。第二趟钻换成强造斜率侧钻组合并按照悬空侧钻控时方案施工,井段3 943~3 952 m,仍未形成新井眼,除去水泥塞不实有混浆原因外,井眼自身因素不能忽略,3 900 m 至4 000 m为旋导稳斜段,井眼平滑规则,侧钻控时不容易形成新台阶。

(3)地层自然造斜力的影响。牙轮钻头与1.75°带Ø212 mm 稳定器单弯组合造斜率13°/30 m 左右,按悬空侧钻控时仍不起作用,此井段旋导稳斜钻进地层自然减方位,从表5旋导指令参数可以看出,旋导一直在以30%右扭方位力量减缓地层自然减方位;地层自然造斜能力较强,按旋导近钻头测量数据分析3°/30m 左右。由于水泥塞不实及井眼规则平滑,靠侧钻组合自身重量的侧向力不能克服地层造斜力影响形成新井眼。

表5 旋转导向控制指令

4 结论认识

(1)侧钻方案设计是页岩油水平井大斜度深井裸眼侧钻成功的关键。侧钻点的确定以满足地质设计目的、有利侧钻成功为前提,充分考虑地层稳定性、可钻性、井径等因素外,老井眼轨迹和地层自然造斜力也不可忽视。

(2)水泥塞质量是页岩油大斜度深井裸眼侧钻成功的基础。油基钻井液注水泥塞,前置液的冲洗效率及隔离效果至关重要,直接影响水泥塞质量,设计和施工应足够重视。

(3)牙轮钻头与大角度单弯螺杆组合是大斜度深井裸眼侧钻成功的保证。牙轮钻头与大角度单弯螺杆组合侧向力大,有利于新井眼形成,施工时要注意轨迹预测,控制造斜力防止狗腿度过大影响后续轨迹控制。

(4)元素分析技术有利于判断新井眼是否形成。采用油基钻井液的页岩油水平井,录井岩屑受到油基钻井液污染,新井眼岩屑不容易分辨,利用现场元素分析技术,可以准确分析水泥与岩屑组分的比例,以此判断新井眼是否形成。