LNG接收站最大卸料速率性能测试研究

2022-03-06王志杰

*王志杰

(中海福建天然气有限责任公司生产运行部 福建 351100)

1.前言

在国家油气改革、能源转型的大背景下,LNG接收站作为清洁能源的重要载体,在优化能源产业结构、实现“碳达峰”“碳中和”目标方面发挥着举足轻重的作用,LNG接收站主要包括LNG接卸、储存、气化外输及液态外输等功能[1]。根据LNG接收站设计要求,在试生产期间必须按要求完成性能测试工作。性能测试是指工程项目机械竣工并验收合格,试生产工作刚开始阶段,在单体设备或工艺单元/系统具备调试条件的前提下,所有设备、设施、系统按照被认可的统一的标准,质量计划、测试程序所进行的性能指标考核。性能测试作为试生产过程中的一项重要内容,测试合格后方可进入可靠性运行阶段。据统计,LNG接收站性能测试主要分为单体设备性能测试和系统性能测试两部分,其中系统性能测试是重中之重,决定着LNG接收站能否顺利进入可靠运行阶段。

目前国内关于LNG接收站性能测试方面的标准规范尚属空白,虽然已投产和即将投产的LNG接收站有十余家,且每一个LNG接收站试生产期间,都进行过对应的设备及系统性能测试,但是性能测试方法和要求不统一、测试项目不尽相同,且在测试过程中存在诸多疑问,相关工作的开展主要以设计文件为准,据中国海洋石油总公司企业标准Q/HS-10007-2014《液化天然气接收站试生产方案编制指南》中相关表述及对在役LNG接收站试生产实际情况进行摸排,LNG接收站系统性能测试主要包括最大卸料速率测试、最大外输量测试、火炬零放空最小外输量测试、系统控制能力测试及电能消耗测试,其中LNG接收站最大卸料速率测试是LNG接收站系统性能测试的首要及关键环节。

2.系统性能测试

LNG接收站系统性能测试是指在项目机械竣工验收合格、通过各项试生产前检查、单体设备性能测试合格后,将系统的所有组成部分包括单体设备、工业管道、工控系统、消防系统等组合在一起,通过人机界面按系统设计要求进行联合测试的过程。系统性能测试的主要目的是保证系统的各组成部分协调运行,保证系统的完整性、一致性,发现并解决系统与设计不符的问题。系统性能测试顺利通过后,LNG接收站方可进入正式试生产阶段及后期可靠性运行阶段[2]。

最大卸料速率测试为LNG接收站系统性能测试的首要及重要环节,是制约LNG接收站接卸能力及规模的关键因素。最大卸料速率测试主要是以LNG卸料臂、卸料管线、BOG管线、LNG储罐、火炬放空管线等单体设备合并成的卸料系统为主,以卸料速率、储罐压力、卸料管线压力、火炬BOG放空流量、船舱返气压力等工艺参数控制为重点的测试过程,测试项目详见表1。

表1 最大卸料速率测试项目

3.最大卸料速率性能测试研究

本文通过对国内多家LNG接收站最大卸料速率系统性能测试进行调查、研究,主要从LNG接收站最大卸料速率性能测试前准备、测试方法及验收标准三方面阐述LNG接收站最大卸料速率性能测试过程,以验证其科学性及适用性。

(1)测试准备

开展具体测试工作前,确认各单体设备性能测试工作已经结束且各项测试指标合格,各设备、控制系统完好并具备正常可用状态,公用工程系统、辅助靠泊及船岸兼容系统、消防系统已调试完毕并正常投用,测试方案已编制并报批完成,测试组织机构已建立,备品备件及工器具已准备到位,测试前准备条件详见表2。

表2 测试前准备条件

续表

(2)测试方法

上述准备工作就绪后,装载量为16-21.5万m3的LNG船舶靠泊并系缆完成,码头环境满足船舶接卸条件,LNG卸料臂连接、氮气置换、升压测漏及LNG预冷工作均已完成,计算并确认船方卸货泵可以满足岸方最大卸货速率的前提下,对某一指定储罐开始最大卸料速率测试工作,测试方法如下:

①卸料压力控制

经统计,按照国内常规大型LNG储罐(16万m3)高度(38m)计算,LNG卸料臂与岸连接点到罐顶卸料管道最高点高差约为40m左右,LNG储罐操作压力保持在20kPag时,全速卸料过程卸料汇管压力需保持在200kPag,继续推算得出LNG卸料臂连接法兰处所测量到的船舱卸货泵扬程应不低于84m方可满足正常卸货要求,测试过程要严格控制卸料压力,测试记录项目详见表3。

表3 卸料压力控制项目

②卸料速率控制

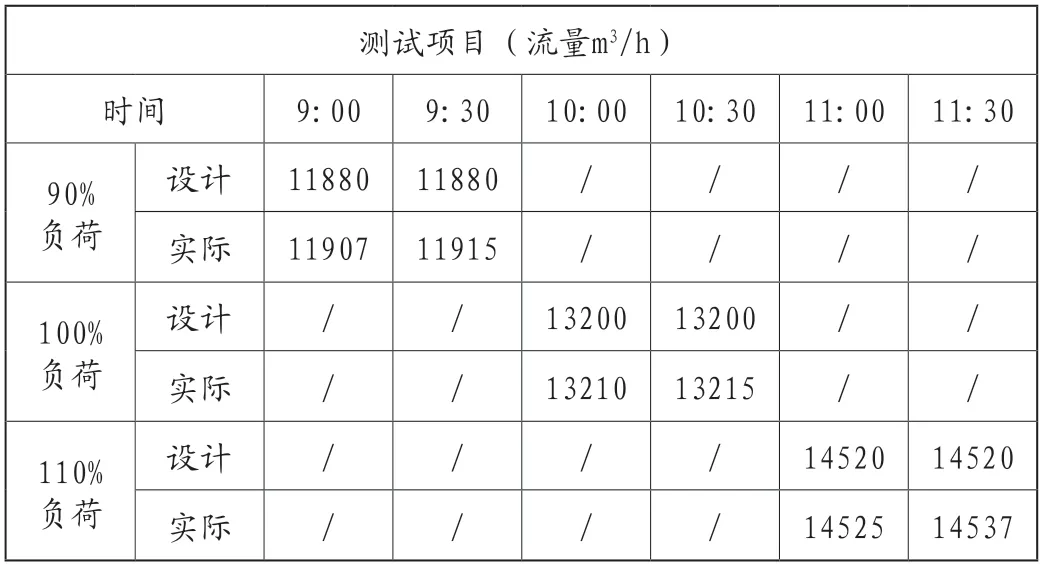

按照测试方案要求,由船方分阶段逐步启动卸货泵增大卸料速率,通过对实际流量进行实时监控,分别在卸料臂设计流量90%、100%及110%负荷下测试卸料臂的实际卸料速率(单位时间内的卸货量),并记录下相关参数,同时与船方记录的卸料速率进行实时对比,测试记录项目详见表4。

表4 卸料量项目记录表

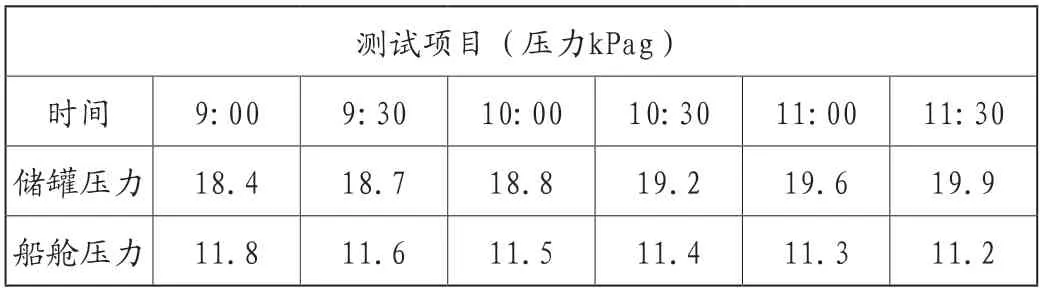

③返气压力控制

实际卸料过程中,需保持船舱压力在正常范围内(11-14kPag),随着船舱液相空间减少、气相空间增大,船舱压力会逐渐降低,若船方要求返气补仓,将通过气相臂压力调节阀控制返气压力[3],如图1所示,同时通过流量计记录返船BOG累计量。

图1 测试期间气相臂压力控制

④储罐压力控制

实际卸料过程中,为保证卸料安全,需保持LNG储罐在20kPag压力下操作,随着储罐液位上升,储罐压力会逐渐升高,储罐压力通过火炬放空控制,同时通过流量计记录火炬放空BOG量,船方返气补压期间停止火炬放空,期间做好压力监控,如图2所示。

图2 测试期间储罐压力监控

⑤测试时长控制

最大卸料速率性能测试持续时间为3h,该时间不包括各预期测试流量的初始进建立阶段及后期测试完成的降速阶段。

(3)验收标准

严格按照上述测试方法开展最大卸料速率性能测试工作,过程中通过现场检查、数据统计、比对分析等方式对测试结果进行验证,验收标准如下:

①卸料速率验证

在设计流量90%、100%及110%负荷卸料测试过程中,通过储罐液位变化、火炬放空BOG量、返船BOG量计算实际卸货流量,并于船方记录卸货流量进行对比,判断卸料速率满足每一阶段设计要求,同时现场巡检未发现卸料臂及管道本体结构存在震动及其他异常工况,具体测试情况见表5。

表5 最大卸料速率测试(流量)记录表

②压力控制验证

实际卸料测试过程中,随着船舱压力的不断降低及储罐压力的不断升高,通过调节气相臂压力调节阀完全可以将船舱压力控制在正常安全范围内,通过调节火炬放空调节阀完全可以将储罐压力控制在正常非报警要求范围内,具体测试情况见表6。

表6 最大卸料速率测试(压力)记录表

4.结论

(1)通过具体实践,验证了本文中最大卸料速率性能测试方案的可行性及准确性,在实际的LNG接收站最大卸料速率性能测试期间,按照该方案可以有序指导开展相关性能测试工作,可确保测试过程LNG接收站本质运行安全。

(2)最大卸料速率性能测试研究可作为成果应用的实例指导资料,为日后其他LNG接收站性能测试提供借鉴和参考。