燃煤锅炉SNCR与臭氧脱硝工艺的比较研究

2022-03-06何飞玲

*何飞玲

(中海石油舟山石化有限公司 浙江 316015)

前言

舟山石化厂内自建有动力站,设有3台130t/h循环流化床锅炉(正常工况下2用1备)、1台15MW的背压发电机组和1台6MW凝汽式发电机组,担负着全厂各生产装置运行时的蒸汽与电力供应任务。从2013年舟山石化就着重研究燃煤锅炉烟气脱硫、脱硝、除尘设施的建设,本文以舟山石化采用的两种脱硝设施的运行效果为重点,分析SNCR脱硝设施与臭氧脱硝设施的优缺点。

1.脱硝工艺介绍

(1)SNCR脱硝设施项目设计

舟山石化自备电厂在当时是要执行“GB13223-2011《火电厂大气污染物排放标准》、HJ563-2010《火电厂烟气脱硝工程技术规范选择性非催化还原法》等国家有关规范和标准。根据这些要求,自备电厂脱硝工程采用成熟的SNCR脱硝工艺,还原剂采用氨水,浓度为20%。NOx排放浓度按<100mg/Nm3设计,脱硝效率要求≥50%。设计前,NOx实际排放浓度在160-180mg/Nm3。

(2)SNCR工艺技术简介

选择性非催化还原技术在国内是一种普遍的,比较成熟的NOx控制处理技术。本项目采用氨水作为还原剂,浓度为20%。该方法主要在燃煤锅炉炉膛温度850~1050℃下,将还原剂氨水喷入贫燃烟气中,将NOx还原,从而生成氮气和水。

此设计为3台循环流化床脱硝,采用3台炉脱硝公用系统集中布置方式。

脱硝装置设氨水溶液循环输送模块1个(3炉共用);工艺(稀释)水输送模块1个(3炉共用);稀释模块、计量模块、分配模块每台炉1个;喷射(喷枪)单元每台炉设置6个;控制系统模块1套(3炉共用);电气供配电模块(配电柜)1套(3炉共用)。在该方法运行过程中,合适的燃烧温度与氨逃逸量成为SNCR技术成功应用的关键。

(3)SNCR技术的优缺点

SNCR作为选择性非催化剂还原技术,其在进行脱硝处理的过程中,通常选择氨、尿素以及各种铵盐含氮物质作为还原剂,舟山石化选用20%的氨水作为还原剂。在850-1100℃的温度环境下,借助于NOx还原的方式,进行氮氧元素的无害化处理。由于反应温度必须达到850℃以上,脱硝效率才能达到25%-40%,小型燃煤机组则高达80%。但是由于舟山石化锅炉负荷偏低,造成锅炉床层温度偏低,从而导致炉膛出口温度偏低,炉膛出口温度维持在700℃左右,氨水不能有效进行反应,导致其脱硝效率偏低。

图1 SNCR工艺流程简图

经过两个多月的调节,锅炉烟气中NOx基本可以控制在75-95mg/Nm3之间,可满足《火电厂大气污染物排放标准》(GB13223-2011)中表1排放浓度限值100mg/Nm3要求。

表1 深度脱硝处理设施各项参数和要求

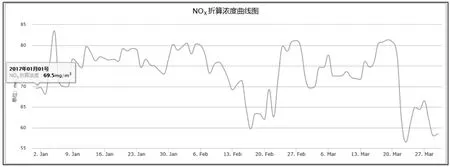

图2 SNCR投用后烟气NOx排放浓度趋势

相比于选择性催化还原技术SCR,SNCR脱硝工程硬件设备成本造价较低,所需空间小。脱硝效果还与锅炉设计的喷嘴有很大的关系,通过上图显示,利用SNCR工艺,最低能把NOx降至60mg/Nm3左右,但还不能长期稳定运行,这个还跟氨逃逸量有关,并不是说注入的氨水越多越好。

2.臭氧脱硝工艺

(1)臭氧脱硝项目设计

为进一步促进节能减排,改善环境空气质量,建设清洁能源示范省,响应政府要求地方热电综合改造升级的工作目标:到2017年底,所有地方热电厂实现烟气达到超低排放要求,其指标为基准氧含量6%的情况下,烟尘折算排放浓度<5mg/m3、SO2排放的折算浓度<35mg/m3、NOx排放浓度<50mg/m3。舟山石化动力站就对现有3台130t/h循环流化床锅炉进行烟气超低排放改造,其中,锅炉烟气脱硝改造拟增设臭氧脱硝技术,通过臭氧发生器产生的臭氧与烟气中氮氧化物反应,将其氧化成可溶性高价态的NO2和N2O5,之后在脱硫过程中利用碱液吸收,使其转化为硝酸盐和亚硝酸盐;锅炉烟气除尘改造拟采用湿式电除尘技术(WESP),通过采用卧式湿电除尘器(设置2台,1用1备),经脱硫过程的湿烟气通过电场,潮湿粉尘受电,在电场作用下飘向正极板,极板上水膜冲洗实现除尘,除尘后出口烟气至原有烟囱。经过上述技术改造,舟山石化现有锅炉可达到烟气超低排放要求。

根据设计要求,舟山石化设计2套完整的臭氧系统,臭氧总产量为40kg/h,浓度10wt%,处于一开一备状态。

(2)臭氧脱硝工艺原理简介

臭氧脱硝的主要设备是臭氧发生器,其采用介质阻挡放电技术(Dielectric Barrier Discharge,DBD)产生高浓度的臭氧气体。设计上采用特种玻璃介质和双层微间隙放电结构,有优异的抗冲击性能,放电单元采用自动模块化设计法,使设备的安装过程,检维修工作更加方便,同时减少了故障维修时间;设备及部件全部采用高质量的耐臭氧材料如不锈钢、PTFE(聚四氟乙烯)、无油EPDM(三元乙丙橡胶)、氟橡胶制造,大大提高了设备的耐久性和可靠性。

图3 氧化吸收脱硝工艺流程图

(3)优缺点

①脱硝反应时间短,速度快。臭氧与NOx反应速度极快,在很短的时间内,就可将NOx氧化成高价态的NO2和N2O5。无需安装特别的反应设备或场所,只需要在烟气管道中混合,即可进行反应。

②吸收完全,净化效率高。臭氧与烟气中氮氧化物反应,将其氧化成可溶性高价态的NO2与N2O5,之后再利用脱硫过程中的碱液吸收,使其完全转化为硝酸盐和亚硝酸盐,从而达到烟气净化的目的;在NOx浓度<150mg/Nm3时,在同等脱硝效率的基础上,臭氧烟气脱硝技术是SCR静态投资的1/2,且没有SCR催化剂在使用过程中的效率在平稳运行一段时间后的线性下降现象;无需考虑原风机、风量、风压不能满足使用要求带来的风机更换、使用后的风阻、清尘、还原剂、氨水、氨逃逸等使用蒸气和建立氨区、报装等手续。

③无二次污染产生。由于臭氧与NOx反应后的生成物是O2,不影响烟气排放。

④可直接通过脱硫洗涤塔进行洗涤。由于NOx的含量相对SO2来说很小,不需要增加脱硫洗涤塔的负荷,只需利用脱硫洗涤通道进入烟道。

⑤自动化程度高。整套设备全部通过PLC自动控制,不需要配备专人操作,只需定期巡检现场设备运行状况。

(4)臭氧脱硝效果标定

下面举例介绍一下单台臭氧发生器工况下的脱硝效果。

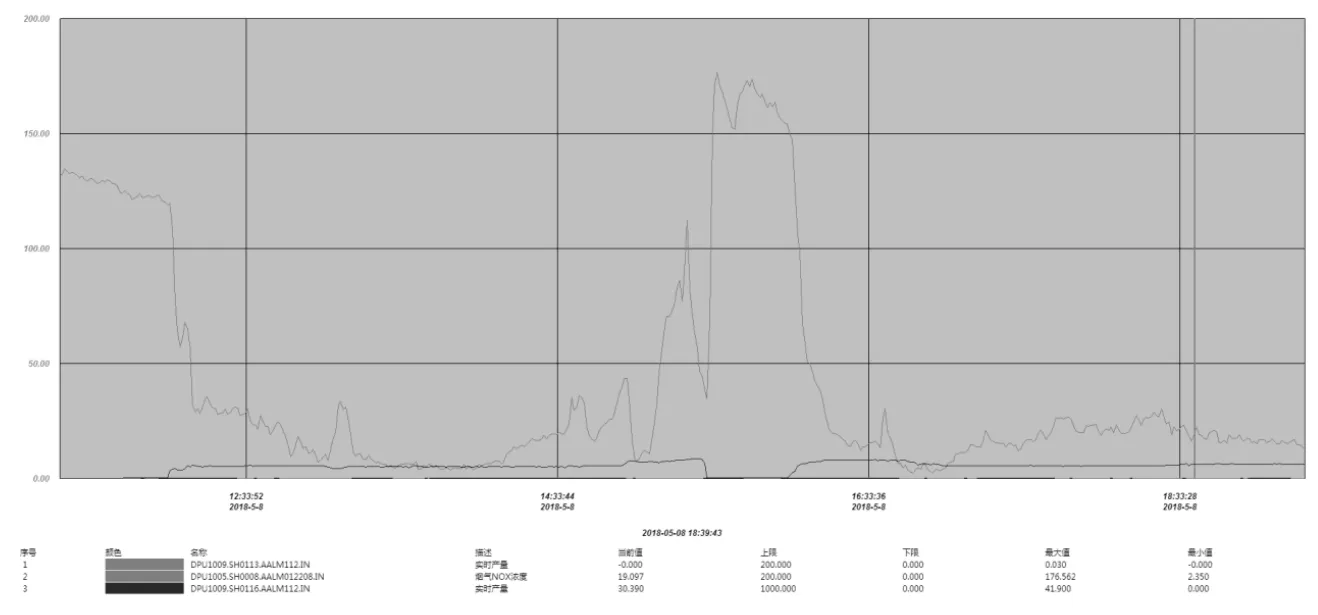

工况一:25kg/h。

2018年5月8日8点34分~12点,两台臭氧发生器关停,1#、2#锅炉运行状态,吸收塔出口NOx排放量110~135mg/m3,烟气流量22万m3/h,氧含量5.6%~5.8%,12点25分启动2#臭氧发生器,臭氧产量控制在25kg/h;此时吸收塔出口NOx测量值为25mg/m3。图4为该工况下历史数据。

图4 工况一历史曲线

工况二:35.5kg/h。

5月9日9点35分紧急停运臭氧发生器,经环保局CEMS检测吸收塔出口NOx在150mg/m3~175mg/m3,烟气流量21.5万Nm3/h,含氧量5.8%~6.1%;10点30分臭氧发生器启动,臭氧产量设备在35.5kg/h,吸收塔出口NOx排放25mg/m3。图5为该工况下历史数据。

图5 工况二历史曲线

工况三:40kg/h。

2018年5月8日下午15:30,1#锅炉,2#锅炉运行状态下,烟气流量22万Nm3/h,含氧量5.8%~6.0%,吸收塔出口NOx为155~175mg/m3。图6为该工况下历史数据。

图6 工况三历史曲线

对多组工况进行数据分析,见表2。

表2 工况汇总表

对于典型工况二,给出运行参考。一般情况下,先指定臭氧产量35kg/h左右,此时NOx排放浓度一般低于25mg/m3,再根据烟囱CEMS读数,结合指定排放浓度,加大或减少臭氧产量。

关于投加阀开度,根据长期代运行经验以及本次试验结果,可得出以下结论:

①当1#、2#锅炉并列运行时,1#、2#投加阀开度分别为45%和85%,可满足排放要求。

②当1#、2#锅炉中有一台锅炉与3#锅炉并列运行时,2#、3#投加阀开度分别为75%和75%,可满足排放要求。

按上述投加阀开度,根据锅炉实际工况做适当调整,在烟气原始排放20万Nm3/h,含氧量6%,NOx排放浓度150mg/m3情况下,在臭氧产量40kg/h,在吸收塔处NOx排放能够保证在45mg/m3,满足最新要求。

3.结论

通过上述比较,两种工艺在不同时代背景下,不同国标要求下产生的工艺途径,各有各的优势。通过两种脱硝设施的实施,3台燃煤锅炉产生的烟气污染物的排放量明显减少,增设SNCR后,NOx减排112.4t/a,而超低排改造工程实施后废气中NOx减排142.8t/a,总计减排255.2t/a,为舟山石化企业排污总量下降作出了比较大的贡献。且烟气排放指标能稳定达到超低排指标,特别是可以利用臭氧发生器的工艺参数调整设备负荷来提高更严的指标,企业自行制定的考核指标远远低于国标要求。从节能减排角度上,这两个项目的改造对改善区域环境空气质量具有明显提升,进一步促进了社会效益和环境效益的协调发展。