玛湖油田转油泵频繁气蚀机理分析与处理对策

2022-03-06潘友强

潘友强

(新疆油田公司百口泉采油厂油田工艺研究所,新疆克拉玛依 834011)

0 引言

玛湖油田发现于2018 年,荣获国家科学技术进步奖一等奖,该油田为新疆油田公司原油生产的主战场,由百口泉采油厂管辖,其高效开发对新疆油田公司具有举足轻重的作用,目前该油田有转油站4 座,转油站内的转油泵为多级离心泵。自投产以来,转油泵频繁出现气蚀问题,机泵运行时率低、完好率低,维修费用高,工人劳动强度高,给生产工作带来较大影响。对气蚀原因进行排查,认为引起气蚀的主要原因有:采出液所携带钻桥塞丝状物等杂质堵塞泵过滤器,事故流程电动阀频繁开启造成泵供液不足使泵转子产生高温使有限液体(油、水)气化引起气蚀;管输压力高,多台离心泵同时运行时性能差的离心泵打出液不足,泵内有限液体(油、水)升温过高,气化引起气蚀。提出气蚀的新机理,采取有效措施,解决转油泵频繁气蚀问题,确保转油站的平稳运行。

1 转油泵气蚀的原因与机理

离心泵的气蚀原因较常见的有液中带气、液位过低气窜入液中、管道投产前气没有排放干净、泵进口管道有漏洞空气被抽进泵中、压力过低溶解气析出等,工人们在操作时也努力避免这方面因素的影响。技术人员对转油泵气蚀原因调查时发现新的原因,提出高温气化的气蚀机理。

1.1 泵前过滤器堵塞

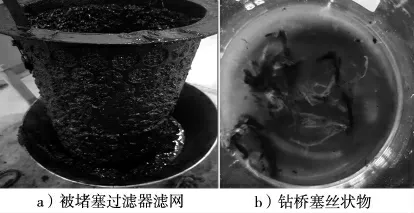

转输介质成分复杂,油田采出液所携带的钻桥塞丝状物、泥沙、蜡块等堵塞转输泵进口过滤器,引起泵供液不足,造成泵干磨,产生高温使油、水气化引起气蚀。钻桥塞丝状残留物是新油田开发特有的产物,经分析约占堵塞物的40%,是造成过滤器堵塞的主要因素。堵塞的过滤器实物如图1 所示。

图1 堵塞的过滤网和堵塞物

1.2 事故流程设计存在缺陷

泵进口分离缓冲罐出现高液位时,根据自控原理离心泵电机工作频率将自动增加,离心泵的转速相应增加,排量增大,液位会有所下降。由于卸油台卸油量有时较大,当频率达到50 Hz时如果液位仍继续上升到高高液位,自控事故流程上的电动阀会快速全开,缓冲罐出口液体直接流进事故油罐,而不进离心泵,此时泵无液可供,造成泵干磨,产生高温使泵内有限的油、水气化引起气蚀(图2)。

图2 自控事故流程

1.3 管输压力高、性能差的离心泵有时打不出液

以油田转输一号线为例,该线管径DN250,长度25.5 km,设计输送量250 万吨/年,设计压力4.0 MPa,设计最大瞬时流量300 m3/h,由多台离心泵供液。离心泵设计扬程为480 m、500 m,排量有120 m3/h、80 m3/h,启泵数量根据来液量确定。由于泵磨损及泵性能达不到设计指标等原因,有的泵在运行时性能较弱。根据实际观察当多台离心泵同时运行,管线回压达到3.5 MPa时,会出现某台泵打不出液问题,相当于停了一台泵,液输送总量减少,管线回压很快下降。

经对故障泵停泵检查,发现泵体温度很高,高达140 ℃,放空时可排放出大量的气体。这些气体就是由于泵内液体(油、水)在打不出去时,泵高速旋转使其升温过高气化形成的。但该管线在投产初期,输送量较低时(总排量在250 m3/h 以下),输送回压也较低,只有1.8~2.5 MPa,从未出现过泵打不液而气蚀问题。

设计人员在设计转油站的转输管线时是根据产液量的预测,通过计算确定转输管线的规格,一般给1.2 倍的系数。在油田开发后实际产液量高于预测量时或转油站有持续的卸油时,管线的瞬时输送量将高于设计输送量,输送回压较高,部分离心泵的实际性能达不到额定状态,就会出现泵打不出液问题。技术人员对131 转油站的两台离心泵进行测试,这两台泵为同一厂的同规格、型号的离心泵,铭牌扬程为500 m,排量80 m3/h,根据离心泵的特性曲线,理论上工频状态泵出口压力在5 MPa时,两台泵的排量之和应达到160 m3/h,泵出口压力或回压降低时,两台泵的排量之和应高于160 m3/h,但实际上工频状态泵出口压力在4.1 MPa 时,两台泵的排量之和只达到130 m3/h,可见其实际性能与理想状态相差甚远。以理想状态作为设计基础容易导致建成的生产设施难以满足生产要求。

1.4 高温气化的气蚀机理

玛湖油田转油站所输送的是含水轻质原油,含水率55%~66%,原油相对密度0.80,轻组分含量较高,约占2%~3%,水的气化温度是100 ℃,工况条件轻组分气化温度是120 ℃,当泵供液不足或打不出液时,泵内有限液体在泵高速旋转带动下快速升温超过其气化临界温度,就会剧烈气化,进而造成泵频繁气蚀。

新疆油田公司某原油稳定装置设计进油含水1%以内,加热温度140 ℃,在一次沉降罐清罐顶油时,将较高含水(经实测含水高达含水率6%)的原油输送进该原油稳定装置,经高温加热后水快速气化,塔底泵吸进高温的水蒸汽后很快气蚀,塔液位快速升高报警,岗位工人赶到现场后从泵内放出大量的蒸汽。此后在清沉降罐时就将上部的油回收至另一座沉降罐处理,杜绝了高含水油进入原油稳定装置,再也没有出现该问题。

2 应对措施

2.1 采取措施,减少过滤器堵塞

关闭分离缓冲罐分离与缓冲段间的连通阀(图3),使采出液中的颗粒物、泥沙、钻桥塞丝状残留物等尽可能沉积在分离段,制定分离器、缓冲罐定期排污制度,改善离心泵供液状况。

图3 分离缓冲罐结构

2.2 改造事故流程,避免泵无液可供

将事故流程上的电动阀的进口由原来与泵进口管线相连改为与缓冲罐直接相连,避免电动阀开启时,转油泵无液可供的问题发生。

2.3 控制总瞬时流量,避免转输线回压过高

当管线的长度与规格及输送介质确定后,管线的回压主要与输送量与温度有关,根据现场运行数据,当温度30 ℃总瞬时流量达到330 m3/h 时,转输线回压将达到3.5 MPa,此时就很容易出现某台泵打不出液问题,并且很快气蚀。所以必须控制总瞬时流量,总瞬时流量与泵的运行数量及各泵的配套电机频率及出口阀门开度等因素有关。技术人员将总瞬时流量与电机的频率联锁起来,设定总瞬时流量达到320 m3/h 时频率不可再增加。

2.4 增加机组运行参数监测点,实现联锁保护

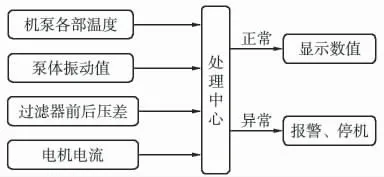

转输泵机组出厂时,机泵前后轴承、本体部位无连续检测点,无机组的振动监测,机组运行工况只能靠每小时一次的人工巡检,不能及时发现异常状况。当泵出现气蚀时泵体的温度与振动值比正常值要高很多,如果及时发现立即停泵,就会避免设备事故的发生与扩大,从而将损失降至最低。为此技术人员增设机泵参数监测点,使机泵各部温度、振动值、过滤器前后压差、电机电流信号远传,出现异常后报警并自动联锁停机保护(图4、图5)。

图4 机泵监测保护技术原理

图5 现场机泵监测数据屏幕实时显示

3 实施效果

根据原因调查与机理分析,经采取相应的处理措施与技术后,玛湖油田转油站的转油泵气蚀现象显著减少,单泵年气蚀由40 余次降为4 次,在发生有限气蚀时,联锁保护技术发挥自动停泵作用,避免气蚀对离心泵造成进一步的损害。降低工人劳动强度,提高设备的完好率、运行效率以及经济效益,为玛湖油田的高效开发打下基础。

4 结束语

(1)玛湖油田转油泵频繁气蚀主要原因是高温气化,高温气化是由于泵供液不足或打不出液时,转子旋转产生高温使有限的油、水气化,从而引起气蚀,这与一般认识的气蚀机理不同。

(2)设计人员在设计转油站时应从细节上避免泵供液不足问题的发生,尤其是新油田开发时要对钻桥塞丝状物有所预防;应考虑转油站建成后实际输送量要比预测的产量要高的可能性,卸油台的卸油量也应考虑在内,因此在离心泵参数(扬程、排量、功率)与管道直径设计时应留有较大的余量。

(3)玛湖油田转油站采用的机组参数监测与保护技术有较高的可靠性,可以在同类转油站推广应用。