海上平台卧式柱塞泵降低故障率的改造与应用

2022-03-06张泽京

张泽京

(中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

海上采油平台注水工作对稳定产量有着十分重要的意义,注足水、注好水尤为重要。某海上平台为提升注水质量,设计时增加了精细注水系统,精细注水系统采用卧式五柱塞泵进行精细注水工作。由于海上平台的特殊环境、输送介质、原始设计等诸多因素,该柱塞泵投用后故障率较高。鉴于该情况,平台人员展开了对故障的分类统计、分析研究,从介质温度、密封件材质、备件结构等多方面进行多次升级改进,目前该设备运行情况较为稳定,故障率大幅降低,为平台稳定注水提供了有力保证。

1 改造前设备的运行情况

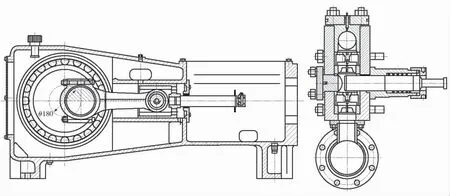

该海上采油平台共有3 台卧式多级柱塞泵,泵设计排出压力:17.2 MPa、流量:47.5 m3/h、往复次数:260 次/min、柱塞行程:180 mm。卧式柱塞泵结构如图1 所示。

图1 卧式柱塞泵结构

正常情况下,精细水源通过该泵压入地层。自该泵投入使用后,由于各方面的原因,该泵故障率一直处于较高水平,备件更换频繁,检修耗时耗力,增大检修人员工作负担。泵在运行过程中主要高发故障大部分为液力端故障以及油封问题,常见故障具体现象如下:

(1)柱塞填料密封不严导致漏液问题。泵在使用过程中存在填料密封失效问题。更换新备件后,初期运行过程中轻微滴漏或者渗漏,后期泄漏增大甚至喷发。通常初期采用压紧盘根压帽的方式进行处理,后期只能进行更换,更换频率约5~15 d。

(2)柱塞磨损、涂层脱落问题。泵在使用过程中,填料泄漏检修时通常会发现柱塞本体上也存在涂层磨损甚至脱落的问题,轻微磨损的尚可继续使用,严重磨损甚至涂层脱落的则需对其进行更换,柱塞更换频率约15~60 d。

(3)接杆、柱塞接头断裂及卡箍脱扣问题。泵体动力端的接杆与液力端的柱塞是由卡箍连接的,卡箍分为上下两部分,使用两个螺栓进行紧固。泵在运行过程中经常会出现卡箍松动脱落的问题,有时还会存在接杆头以及柱塞头断裂的问题。

(4)动力端连杆密封漏油、曲轴箱油品乳化问题。柱塞泵曲轴箱接杆做往复运动,其油封设计为油封盒内置两道骨架油封进行滑油的密封,在泵体运行过程中,存在滑油从油封处渗漏的情况,滑油日消耗量约为10~30 L,同时液力端漏液时窜至曲轴箱导致曲轴箱内滑油乳化。

2 柱塞泵故障分析

通过对该泵运行期间的故障进行统计梳理,对现场设备运行情况进行排查、故障备件破损情况分析,对不同故障原因分析如下:

(1)关于填料失效及柱塞磨损问题:对泵体进行填料更换作业时,拆检过程中发现相接零件损坏、腐蚀情况比较严重。主要原因除填料材质耐磨性较差外,渗漏介质结盐也对柱塞和填料造成磨损。现场拆检中发现原设计盘根成分为石棉、石墨内加金属丝,检查中发现,填料以破损形式从柱塞与盘根函缝隙中挤压出来,这种情况导致密封失效,同时对柱塞表面进一步磨损。同时输送介质温度约为90 ℃,高温会加速泄漏介质的结盐以及备件腐蚀程度。

(2)关于接杆、柱塞接头断裂及卡箍脱扣问题。根据现场所拆卸的卡箍发现卡箍连接螺栓有松动现象,这使其与柱塞、接杆固定处产生相对运动,造成撞击、磨损、变形等问题。在运行过程中卡箍紧固螺栓松动,往复运动的接杆及柱塞在撞击的过程中,导致螺栓进一步松动,有时候会导致螺栓直接脱开,严重的时候会导致螺栓拉断。同时接杆以及柱塞头部连续撞击受力导致断裂。根本原因在于卡箍螺栓连接不够紧固,同时接杆柱塞头部、颈部较细,强度不足。

(3)动力端接杆密封漏油、曲轴箱油品乳化问题。油封漏油主要是油封密封不严问题导致的,同时由于后端液力端的故障也对其有一定影响,水汽泄漏过大加之油封密封失效导致滑油乳化。但主要原因在于油封,原设计油封盒端面与曲轴箱之间采用密封条密封,油封盒内置两道骨架油封,两道骨架油封很容易失效,失效后会导致滑油泄漏,同时水汽过多时水汽从端面处以及骨架油封处进入曲轴箱,导致滑油乳化。

3 改造方案

根据现场各类故障问题分析,首先从设备运行环境入手解决介质温度偏高的问题,随后根据漏油、漏水的密封失效情况从材质、密封形式上进行改进升级。最后根据现场设备备件损坏的情况总结后对高发故障的连接件进行改进升级。

(1)首先输送介质温度过高,导致磨损加速同时结盐较快,经过研究对介质采取降温措施,对其前端流程进行改造,将介质同海水进行换热降温。降温后介质温度保持在50~60 ℃。

(2)填料密封失效问题。需要选择合适材质的填料,要求具有一定耐磨性、耐腐蚀性、以及一定的弹性及自润滑性能。同时要求其一旦失效不能够对柱塞造成较大的磨损。通过对几种常见填料进行现场实验后,决定使用成型芳纶碳纤维角的成型盘根填料。

(3)曲轴箱的油封漏油问题。其原始设计为两道骨架油封的密封盒,两道油封既要密封住内部滑油的渗漏,还要防止外部水汽窜入,这样一旦一道骨架油封失效,就会造成渗漏及水汽进入的风险。密封盒径向无密封装置,轴向使用耐油橡胶进行简单的密封,这样一旦液力端液体泄漏,介质及水汽很容易进入曲轴箱内部造成滑油乳化。为解决该问题,检修人员通过现场实际测量进行升级改进:首先将油封盒径向增设一道密封O 形圈,保证介质泄漏喷出后不会通过油封盒径向进入曲轴箱体。同时进过现场实际测量,将原油封盒进行加长,将原来的2 道油封增设为4 道,加设2 道回油及回水环。

(4)连接部件破损改进,接杆以及柱塞,依据现场检修过程中发现的问题,判断其接头处强度需要提升,同时现场测绘以及模拟计算后对接杆及柱塞头部颈部两个部位进行改进。

卡箍:通过焊接等方式将卡箍进行改进,使用更粗的螺栓。后续对其进行绘图设计重新制作,将卡箍进行加强、加厚设计,同时将原来M8 的螺栓及螺母改进为M12 的螺栓及螺母,并增加一组锁紧螺母。

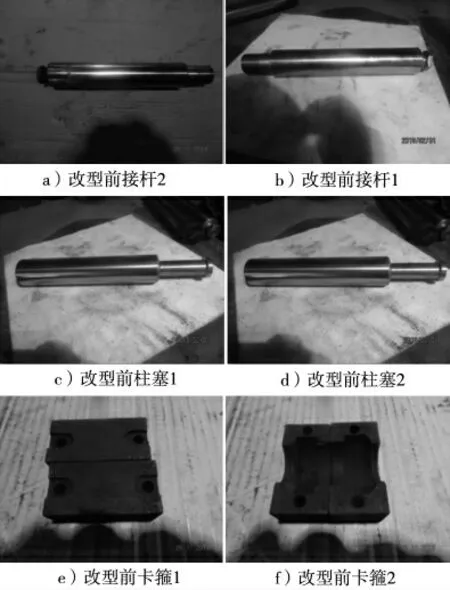

原设计中的接杆、卡箍、柱塞实物如图2 所示。

图2 原设计中的接杆、卡箍、柱塞实物

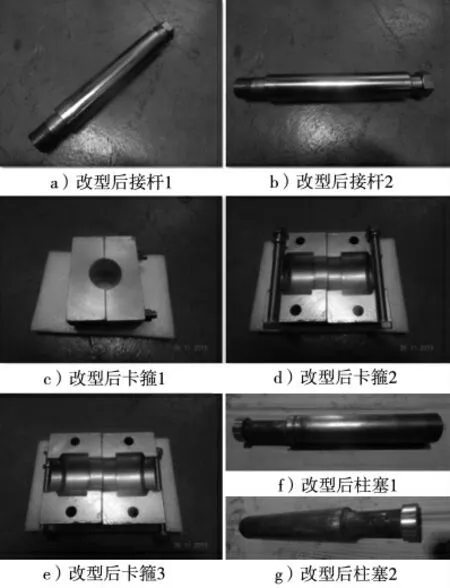

改进后的接杆、卡箍、柱塞实物如图3 所示。

图3 改进后的接杆、卡箍、柱塞实物

检修过程中,检修人员总结一套填料更换的方法:由于接杆以及柱塞的同心度对填料及柱塞接杆本体的使用寿命影响较大,因此安装的顺序过程中需要保证其同心度。更换密封填料顺序如下:柱塞放入填料函内后→装填导向套→装填隔环、填料(各7 道为最佳)→填料压套(不压紧)→带孔圆螺母→安装卡箍使得接杆及柱塞固定,对填料进行预紧。这样安装后减少由于填料的预紧力等造成的柱塞及接杆不同心问题。

4 结束语

通过对输送介质进行降温处理、对填料材质进行优化设计更新、以及对部分零部件的升级改进。目前该泵运行较为稳定,故障率稳步下降,维修周期大幅延长,总体情况改善明显。