混凝土坝坝体渗漏水下修复处理及效果评价

2022-03-06李宏恩张安富刘定忠

李 铮,李宏恩,张安富,刘定忠

(1. 南京水利科学研究院, 江苏 南京 210029; 2. 云南龙江水利枢纽开发有限公司,云南 芒市 678400)

坝体渗漏是影响混凝土坝安全的重要因素之一,其主要危害在于降低大坝的耐久性和加速坝体渗漏通道的形成,如果不引起重视,长期的渗漏溶蚀作用会逐渐降低混凝土坝的力学性能,甚至会威胁到大坝的安全运行[1-2]。对于土石坝和堤防工程,渗漏隐患探测可以通过坝(堤)顶或坝(堤)坡开展。由于土体是散粒体材料,通过探测反馈的渗透性差异可以查找到可能的渗漏通道[3-5]。而混凝土本身渗透性较低,如何在保证工程正常运用的情况下,开展水下渗漏点的探测及处理修复是水库在运行管理中面临的难题。

在混凝土坝水下渗漏探测方面,伪随机电流场、温度测井、声波测井、孔内电视等方法在工程中已经有一些应用[6-7]。在渗漏处理方面,早期多采用在廊道或坝体内进行补强灌浆的方法,形成阻水帷幕对渗漏通道进行封堵,或采用水上喷涂防渗材料和水下灌浆相结合的方法[8-11]。混凝土坝的渗漏裂缝往往较小,采取钻孔压水测试等直接手段则会对坝体造成一定程度的损伤,因此如何实现不破坏坝体或产生较少破坏的条件下找到可能的渗漏通道值得进一步探讨。随着新材料和新技术的发展,针对混凝土坝渗漏处理的新措施和技术也逐步涌现[12-13]。而对渗漏水入口进行封闭,截断渗水通道应该是最直接和有效的方法,在国内直接进行水下渗漏处理应用案例还不多见,仅有部分混凝土坝进行了尝试[14-15]。本文以近期云南龙江水电站大坝坝体渗漏水下处理为背景,对水下渗漏处理方案及实施过程进行详细介绍,并对修复处理的效果进行了评价。

1 渗漏情况调查

1.1 工程概况

龙江水电站枢纽位于云南省德宏州芒市境内的龙江干流上,水库总库容12.17×108m3,水库正常蓄水位872.00 m,死水位845.00 m。枢纽由混凝土双曲拱坝、左岸引水系统及地面式厂房组成,工程规模为大(1)型,Ⅰ等工程,大坝最大坝高110.0 m,坝顶高程875.00 m。

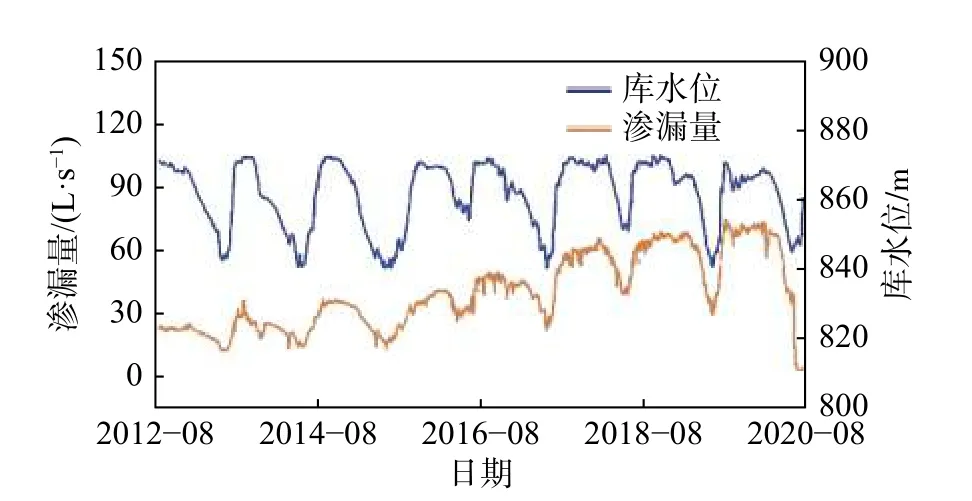

大坝于2010年正式蓄水发电,初期运行时,坝体总渗漏量不大,2012年最大渗漏量为25.15 L/s,发生时间是2012年12月31日,当日水位为868.16 m,距离正常蓄水位3.84 m。自2012年以来大坝历年渗漏量和水位情况见表1,其渗漏量过程线见图1。自2016年开始,坝体渗漏量逐年增大,以年最大渗漏量来看,2016年和2017年均增加11 L/s左右,2018年和2019年分别增加6.96和6.07 L/s。在2019年8月3日,渗漏量达到历史最高值74.85 L/s,从表1和图1来看,渗漏量与库水位存在较好的相关性,而且近年来渗漏量有逐渐增大趋势,渗漏通道存在劣化现象,大坝运行存在安全隐患。

表1 大坝历年最大渗漏量和水位对照Tab. 1 Comparison of maximum leakage and water level over the years

1.2 渗漏现场调查

根据现场察看,渗漏水主要来自坝体内各层廊道。其中,坝体廊道内共有16处较明显渗漏点,渗漏量较大的为两处,分别位于8#和9#坝段分缝处、10#坝段中部位置,现场渗漏情况如图2所示。其中,8#和9#坝段分缝处、10#坝段中部渗漏水流呈喷射状。基础廊道积水主要是因各层廊道汇集至此的渗水无法排出,积水最深处超过15 cm,基础廊道本身未发现明显的渗漏点。

结合现场调查及竣工验收资料来看,出现渗漏量较大的点均不是经施工期检查修复的缺陷部位。因此,原缺陷部位再出现劣化的可能性较小,而层间缝或分缝是混凝土坝施工中渗流控制的重要环节。从以往混凝土坝出现渗漏的经验来看,坝体渗漏与分缝处或层间缝缺陷的相关性较大,这也是混凝土坝较容易出现渗漏隐患的部位。为彻底了解并处理坝体存在的渗漏问题,遂开展了渗漏隐患探测和坝体水下检查工作。

图1 龙江水电站大坝坝体渗漏量过程线Fig. 1 Hydrograph of leakage of dam in Longjiang hydropower station

图2 坝体廊道内主要渗水点Fig. 2 Main leakage points in dam corridor

2 水下渗漏检查及修复处理

2.1 隐患探测和水下检查

考虑到坝体渗漏特性的复杂性,采用渗漏示踪探测和水下检查相结合的方法查找渗漏隐患点。温度测试是进行渗漏隐患点探测的主要方法之一,采用温度电导率仪测定大坝上游面不同深度处的温度变化,依据可能渗水点附近温度异常的特性来判断坝体存在的渗漏通道。作业时将探头紧贴大坝上游面放至预定深度后进行测试,经测试坝体存在5处可能集中渗漏通道。

为了有针对性地开展水下修复处理,在初步查明渗漏通道入口的前提下,又进行了水下复核检查。经检查,发现9#坝段上游面水下832.00 m和816.00 m层间缝存在明显的渗漏点,渗漏点处坝面混凝土表面有破损,且有明显的淘空现象。利用水下喷墨示踪检查,在廊道排水沟内渗漏水中追踪到坝前释放的示踪剂,因此可确认以上2处为渗漏通道的入口。随后,对10#和11#坝段进行渗漏检查,其中10#坝段存在2处渗漏点,同样进行了示踪检查确认了渗漏通道入口,示踪检查过程如图3所示,检查详细结果见表2。

图3 10#坝段渗漏点示踪检查Fig. 3 Leakage point tracer check in block 10#

表2 水下检查情况(库水位846.00~847.00 m)Tab. 2 Subaqueous check information (water level of 846.00~847.00 m)

2.2 水下渗漏修复处理

坝体渗漏处理常采用的有两种方法,一种是在廊道内灌浆封堵,另一种是进行水下修复。下面对两种方案进行比选分析。

(1)廊道内灌浆。灌浆堵漏在国内应用比较普遍,也取得了一定的成果[8-9]。该方法主要是结合廊道内渗漏点位置进行预判,并采取水泥或化学灌浆等手段进行封闭,优点是施工单位的处理经验较丰富,对渗漏点末端位置判断比较准确,可从坝体内渗漏点处着手处理,有一定的针对性;同时,灌浆还能发挥堵漏防渗和补强的双重作用。其缺点是大量的新设钻孔对原坝体破坏较严重,虽然直接从渗漏点位置出发进行灌浆,但存在“头疼医头,脚疼医脚”的问题,未必能够切实解决渗漏源头问题。在施工过程中也可能将原来并不明显的缺陷放大,形成新的渗漏通道,破坏大坝的整体性。

(2)水下修复处理。水下修复处理是从源头上切断坝体渗漏通道,更符合长期解决渗漏问题的初衷。修复前的水下检查可以直接观察到坝体可能存在的缺陷,并采取相应的处理措施,工作量相对可控。当然,水下修复处理也存在一些不确定性因素,如国内施工经验相对较少,需要承担一定的风险。水下作业有较高的技术要求,需要有完善的施工组织措施,以及经验丰富的潜水员等。为保证潜水员身体健康,每位潜水员一般每天仅工作2 h左右,受潜水员水下工作时间的限制,施工周期可能会较长。

在综合比较两种方案的优缺点后,由于龙江拱坝为薄拱坝,进行大量钻孔灌浆对坝体结构安全会造成较大隐患,而水下处理可选择在低水位时进行,即可最大限度保证水下作业的安全,也可以提高水下工作效率。因此,选择水下修复处理方案对龙江水电站坝体进行渗漏修复处理,以期解决影响大坝安全的坝体渗漏问题。

水下作业是渗漏修复处理的核心工作,而潜水员是完成水下修复处理主要作业人员。确保人员安全是水下作业的首要条件,在作业前需要做好各项应急预案,加强作业人员安全意识。本次潜水作业采用水面供气式空气潜水作业,采用自制潜水梯,潜水员通过水面作业平台出入水中。作业开始前确定临近的溢洪道、输水洞等过流建筑物处于关闭状态。

水下修复作业主要步骤如下:

①水下复核检查。为确保渗漏处理效果并便于后期检查,首先对渗漏部位进行复核定位。每坝段以分缝为界限,测量出渗漏裂缝距左右侧分缝的距离,结合测深表测量距离水面距离计算出渗漏点处高程,并绘制缺陷位置分布图。

②水下表面清理。先将渗漏点表面水垢用钢丝刷清理干净,用塞尺(又称厚薄规)测量渗漏点或裂缝的缝宽,记录缝宽的最大、最小及平均值,确定整条渗漏裂缝或局部渗漏点的缝宽分布情况。根据确定的渗漏点位置,潜水员采用高压水枪对水下渗漏部位的表面附着浮泥、水生生物等进行清理。水枪冲洗完毕后,采用钢丝刷(或液压旋转动力刷)对整个缝面和局部渗漏点及两侧混凝土表面进行再次打磨清洗,清理范围为渗漏裂缝或渗漏点两侧20 cm。清理完成后对缺陷部位的位置、尺寸、边界等再进行复核并记录。

③水下切槽及凿除。根据渗漏裂缝的情况,骑缝切V型或U型槽,在渗漏裂缝或渗漏点的两侧切槽,槽宽约2 cm,槽深3 cm,要求切槽须跨缝进行,并采用液压设备对槽内混凝土进行凿除。

④水下钻孔与灌浆。沿水平层间缝采用液压钻在渗漏点上、下侧20 cm处钻斜孔及骑缝钻直孔,斜孔与上游坝面呈45°角,骑缝孔与坝面垂直,灌浆孔间隔约100 cm,孔径16 mm,孔深约35 cm。钻孔完成后,采用栓塞灌浆孔口管,灌浆孔口管孔径16 mm,管长10~20 cm,埋深8~15 cm,灌浆管埋设后逐一编号。

⑤嵌压止水材料并封缝。完成预埋灌浆管后,沿开槽切缝嵌压塑性止水材料,止水材料尺寸为2 cm×3 cm,沿槽将塑性止水材料嵌入并铺平压实。缝面采用水下密封剂封闭,封缝完成后,采用连续喷墨方式检查水下封缝质量,如发现有喷墨被吸入,则凿除该段,重新施工。

⑥水下灌浆。灌浆材料选用专用聚氨脂材料,化学灌浆遵循从底部向顶部进行,灌浆孔间距控制在30 cm。灌浆孔分为一序孔和二序孔,采取并灌的方式进行,首先对一序进行灌浆,二序孔敞开,当二序孔出现返浆时,临时封住二序灌浆孔,待一序灌浆孔达到结束标准(维持灌浆压力0.2 MPa,5~10 min为结束标准),用铁丝扎牢一序灌浆管后再改二序孔进行并灌,直至最后二序孔灌注达到结束标准为止。

本次灌浆为填充表面缝隙的充填灌浆,一般灌浆压力控制在0.2 MPa左右,并根据注入量大小可适当降低或提高灌浆压力,灌浆压力从0.1 MPa开始,先小后大分级升压,每级按0.1 MPa升压至灌浆压力,极端情况下可以间断采用升压灌浆,但最高不得超过0.5 MPa。待浆液固化后,一般不低于90 min,拆除灌浆管,并对灌浆孔口管及周边进行打磨清理。

⑦粘贴SR盖片。灌浆孔口管拆除后,分段粘贴宽度不大于50 cm的SR盖片,相邻防渗材料搭接长度10 cm,用5 mm厚不锈钢压条对防渗保护材料压边固定,并采用水下射钉枪或水下钻孔固定,完成处理后渗漏点结构如图4所示。

⑧完工示踪检查。固定完防渗盖片一周后,对防渗保护材料周边再喷示踪剂检查,并进行全程水下摄像,确认处理效果。

图4 渗漏点封堵完成后结构示意Fig. 4 Sketch of structure after blocking of leakage point

3 处理效果评价及思考

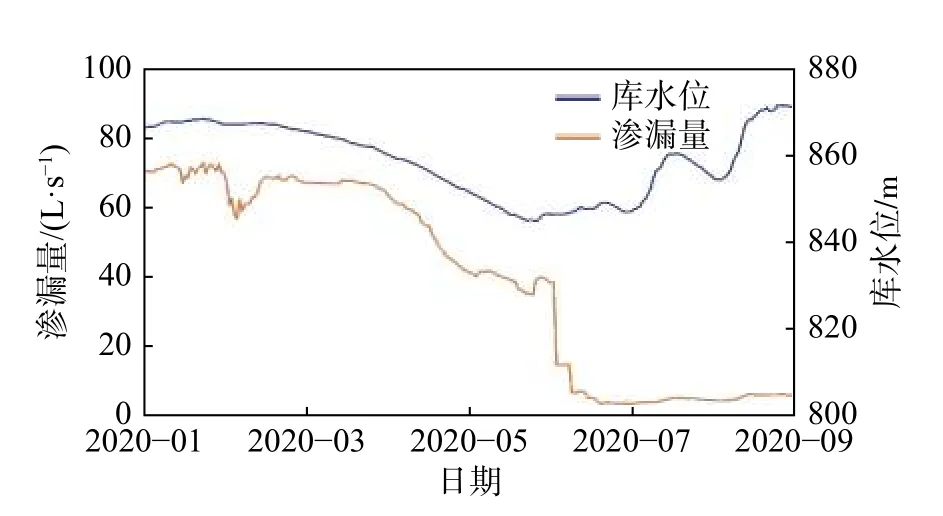

从坝体渗漏处理后渗漏量的变化过程线(图5)可见,随着水下渗漏处理工作的进行,渗漏量逐步减小,渗漏处理效果显著。表3列出了在水下渗漏处理过程中渗漏量的变化,在全部水下渗漏处理工作完成后,水位持续上升,而渗漏量并未明显增加,在库水位接近正常蓄水位872.00 m的情况下,坝体渗漏量仅为6.04 L/s,远小于处理前渗漏量。大坝廊道内环境也大有改观,目前廊道内已无明显渗漏水流和积水,地面和墙面也在逐步恢复干燥。

图5 龙江水电站坝体渗漏量过程线(渗漏处理前后)Fig. 5 Hydrograph of leakage of dam in Longjiang hydropower station (before and after leakage remediation)

表3 坝体渗漏处理进度与对应渗漏量Tab. 3 Comparison between leakage and remediation process

此次云南龙江水电站坝体渗漏水下修复处理较为成功,在处理过程中得到一些经验。如通过示踪法获得的5个渗漏点与实际渗漏点位置有较大差异,从9#和10#坝段所探测到的1#和2#两处渗漏点来看,示踪法检查到了大致范围,但预估高程比实际渗漏点实际高程高5~10 m不等。产生偏差的原因可能与大坝体型有关,本次检测的大坝是双曲拱坝,通过温度示踪法确定高程,在现场测试时测点通过船只由水面向下放置,测点未能紧贴坝面,导致高程上存在较大的误差;水流的流向也并不完全水平,而是存在一定的梯度,这样测深越大所引起的误差将会越大。温度示踪探测到的3#、4#、5#测点未发现明显渗漏点,可能是渗漏量较小,有待后期进一步复核。因此,在后续工作中还需更加精细化示踪探测手段,不仅需要确定可能的渗漏点,而且应能够预估渗漏量的大小。当然,渗漏点位置的不确定性也体现了大体积混凝土坝体内渗漏通道的复杂性,因此,应采用综合手段开展渗漏隐患检查。目前已经有水下机器人、声纳检测、仿生学摄像等方面的探索,能够实现高清摄像及喷墨示踪等工作[16-18]。在今后渗漏探测中,也可以借助水下机器人等手段探明渗漏点的位置,潜水员再针对性地开展修复工作,可降低人员作业风险,同时有效提高水下修复作业效率。

从此次水下检查情况和修复过程看,层间缝是坝体的主要渗漏通道。一般情况,混凝土拱坝的横缝通过采取设置键槽、封孔灌浆、多层止水等措施对大坝的防渗起到了有效作用。而层间缝贯穿于坝体施工的全过程,且数量众多,这就要求建设管理单位加强施工中的过程控制,认真对待每一仓混凝土层面间的冲洗和抛毛,保证层与层之间的紧密结合。另外,在坝体设计中可以考虑在上游面增设加强层间缝结合措施的新工艺,多管齐下提高层间缝质量的可靠性。目前水下修复施工对混凝土渗漏处理成功案例不多,从此次处理实践来看,在完善的施工组织措施保障下,水下施工技术已经能够实现对局部缺陷的修复,应得到认可和推广。

4 结 语

以云南龙江水电站坝体渗漏水下修复处理为实例,详细介绍了混凝土坝水下渗漏处理技术,工程实践表明,经水下修复处理,坝体渗漏量明显减小,在正常蓄水位下,坝体总渗漏量降低至6.04 L/s。这表明从源头上截断渗漏的入口,进行水下修复处理混凝土坝体渗漏是有效的,该方法可以供同类工程借鉴。层间缝是混凝土坝坝体的主要渗漏通道,而层间缝贯穿于坝体施工的全过程,数量众多,需在混凝土坝施工中加强层间缝质量控制,以保证各层间的紧密结合,有效减少层间缝发生渗漏的可能性。

从此次水下修复实践来看,在完善的施工组织措施保障下,水下施工技术已经能够满足坝体局部缺陷的修复需求。对于更大规模工程坝体渗漏,可以结合水下机器人开展相关水下初步排查工作。