螺母板连续拉深、镦挤、翻边及弯曲的多工位级进模设计*

2022-03-05金龙建金龙周

金龙建,金龙周,王 朴

(1. 松渤电器(上海)有限公司,上海 201323;2. 临海市欧中汽车模具股份有限公司,浙江 临海 317005;3. 上海工程技术大学 高等职业技术学院,上海 200437)

0 引言

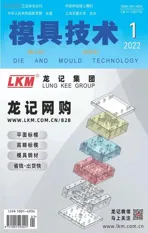

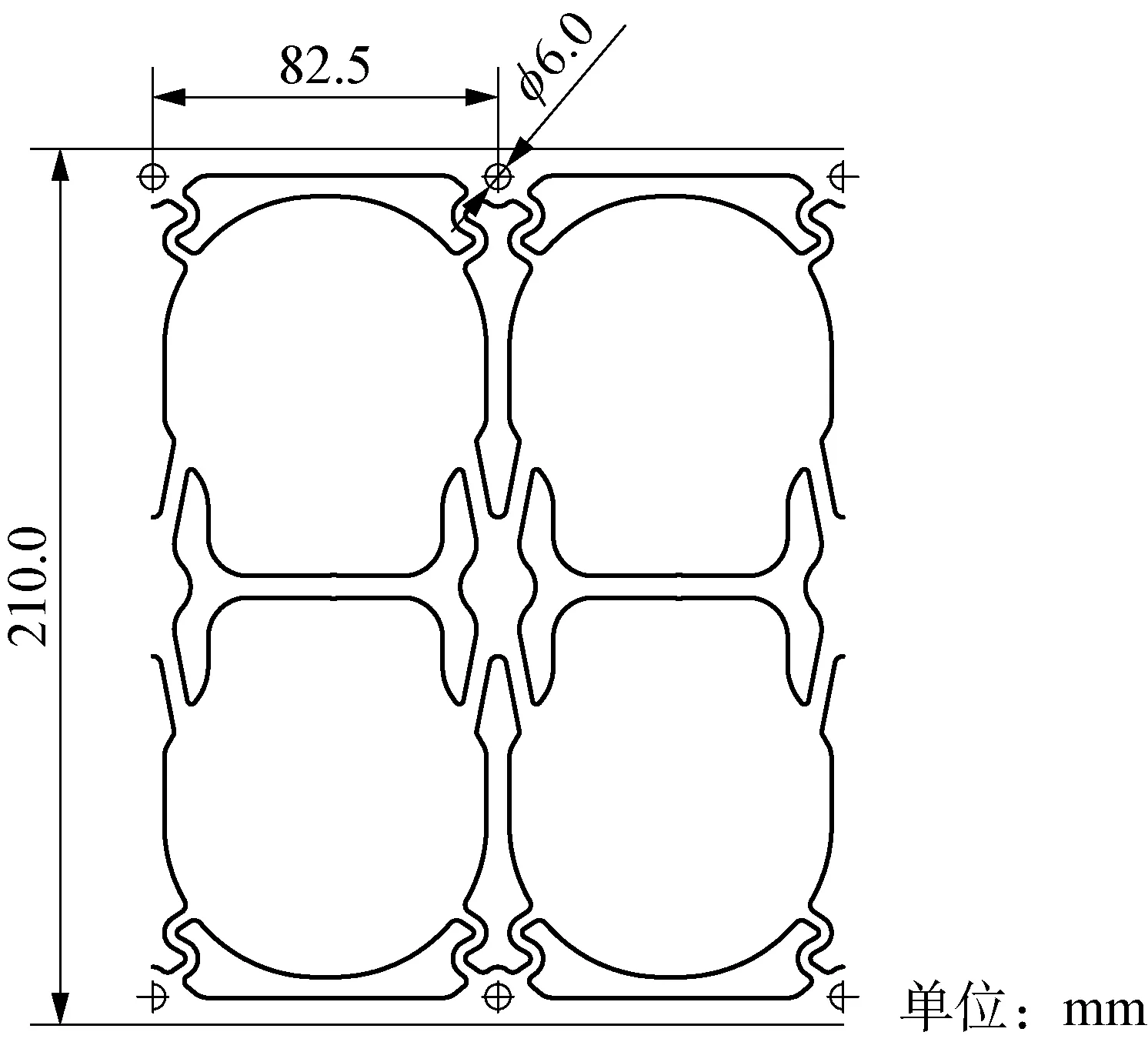

图1为螺母板零件,材料为HX340LAD高强度镀锌板,板厚为2.5 mm,是某汽车上的紧固连接件。该制件旧工艺是将螺母与冲压件焊接在一起,所需工序多,焊接成本较高,表面粗糙,满足不了大批量生产的需要。如有虚焊,将导致螺母与冲压件在受力过程中松动、脱落,从而影响制件的质量。为满足大批量的生产需求,本设计将焊接工艺改成拉深、镦挤一体成型工艺,并用多工位级进模来冲压,使冲压出的制件外观灵巧,而且拉深成型的强度大于焊接件的强度。

(a) 主视图

(b) 立体图

(c) 俯视图

1 工艺分析

从图1可以看出,制件内孔直径为8.2 mm,冲压后攻M10螺纹用,为确保螺纹的紧固强度,拉深部分设计成壁厚不均匀,即底部壁厚为3.4 mm,拉深件带有7.2°的锥度(拉深R角与锥度连接处壁厚为3.88 mm),但制件料厚为2.5 mm,完成拉深壁厚大于板料的厚度,需经过多次镦挤成型工艺才能达成,因此拉深、镦挤成型是该制件的成型难点。

在多工位级进模上完成该制件的冲压成型,需经过预切工艺切口→多次拉深→多次镦挤→冲底孔→外形修边→翻边→弯曲→落料(制件与载体分离)等冲压工艺。

2 毛坯计算

该制件比较特殊,有拉深、镦挤、翻边及弯曲工艺,那么计算其毛坯要分3个步骤(先后顺序不能对调),即弯曲展开计算→翻边毛坯计算→拉深毛坯计算。具体计算方法如下:

1) 弯曲展开计算。从图1可以看出,该制件弯曲R角不规则,类似此形状可以先按照弯曲工艺计算其展开尺寸[1],再参照经验值或试冲进行优化,计算后的展开图如图2所示。

图2 弯曲展开示意

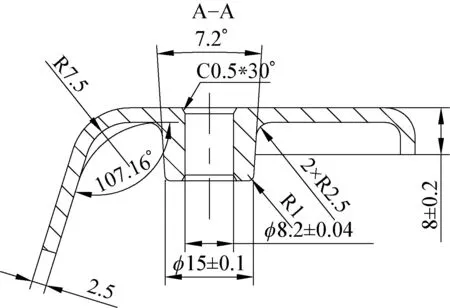

2) 翻边毛坯计算。翻边展开尺寸可按相关资料的公式计算[2],或直接用相关的软件展开即可,计算后的展开图如图3所示。

图3 弯曲、翻边展开示意

3) 拉深毛坯计算[3]。计算拉深毛坯尺寸前要先将凸缘处加上修边余量,底部按拉深工艺作工艺补充,经过加上修边余量及优化后,如图4所示(凸缘部分修边余量见图示的阴影部分)。因该制件拉深壁厚不均匀,因此拉深毛坯按体积计算误差较小,从资料查得、计算及优化后的毛坯外形及相关尺寸如图5所示。

图4 计算拉深毛坯工艺示意

图5 制件毛坯示意

3 拉深工艺计算

3.1 拉深系数、各次拉深直径及凸、凹模圆角半径计算

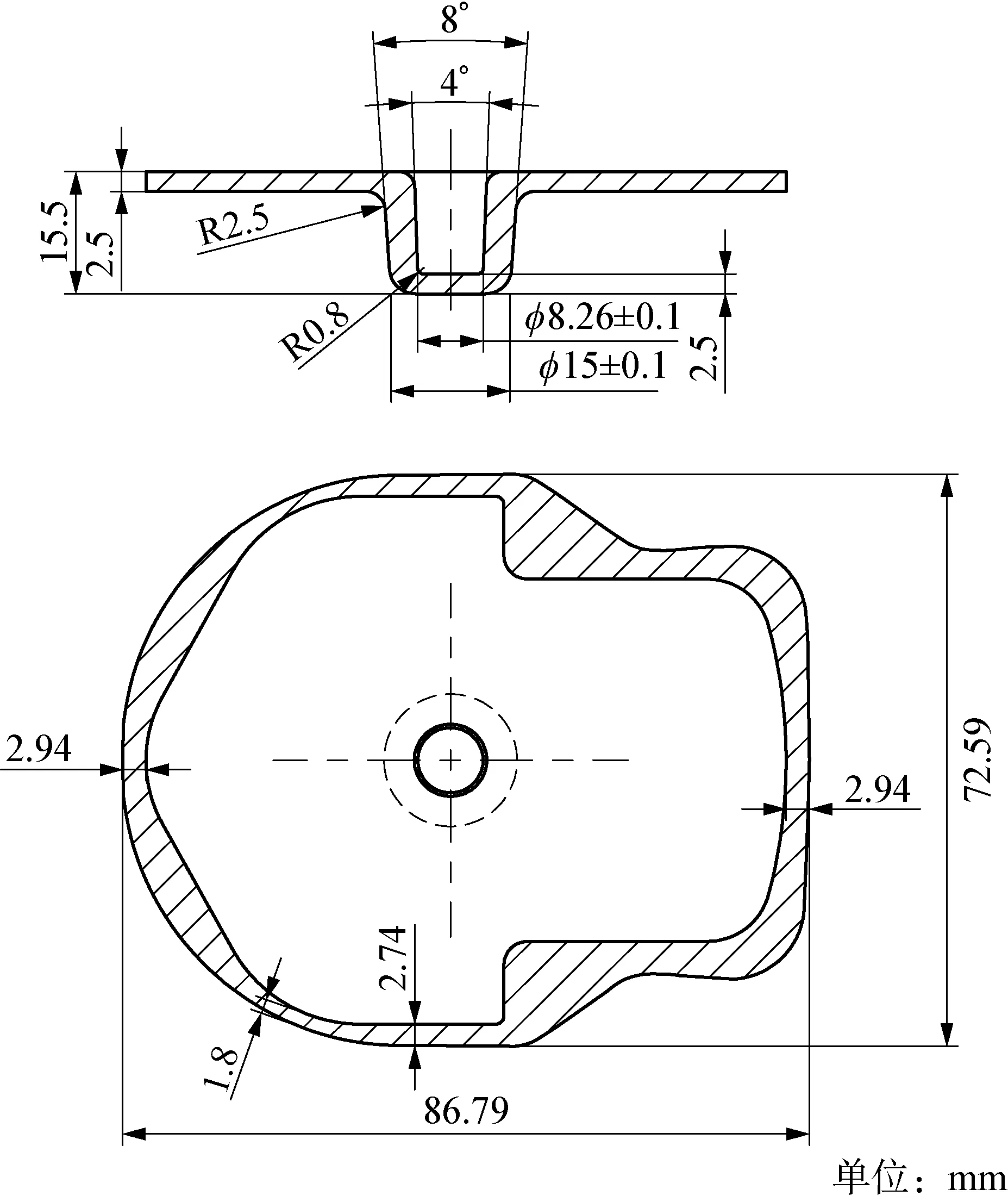

拉深系数、各次拉深直径及凸、凹模圆角半径是拉深工艺中的重要参数[4],因此计算时要反复推敲及验证才可进入下一个环节的设计。经分析,该制件采用有工艺切口形式的连续拉深较为合理。以拉深用钢板作为计算拉深系数的依据,首次拉深就要留出凸缘,那么拉深系数可按带凸缘筒形拉深件计算。从相关资料查得[5],首次拉深系数m1=0.56~0.60,以后各次拉深系数m2,m3, …,mn都为0.75~0.80。当该制件板料强度较高,因此拉深系数略取大些,经过计算及结合实际经验值调整后的拉深系数、拉深直径及凸、凹模圆角半径如表1所示。从表1第8次拉深直径可以看出,该工序的拉深直径与制件的直径相差较大(该工序的拉深直径为半成品工序),制件的直径要根据后面工序采用镦挤及整形工艺来达到尺寸要求。

表1 拉深系数、拉深直径及凸、凹模圆角半径参数

3.2 拉深高度计算

如厚料拉深高度按薄料或理论计算,会导致拉深后各工序底部变薄的情况较为严重,甚至开裂及断裂,通常各工序的拉深高度等于制件的高度,使每次拉深时多余的材料返回到凸缘处。该制件材料较厚,因此可以图4中的拉深高度为基准,即各工序的拉深高度等于或高于图4中的高度(拉深高度H=13.0 mm,不含料厚)。

4 排样设计

4.1 载体设计

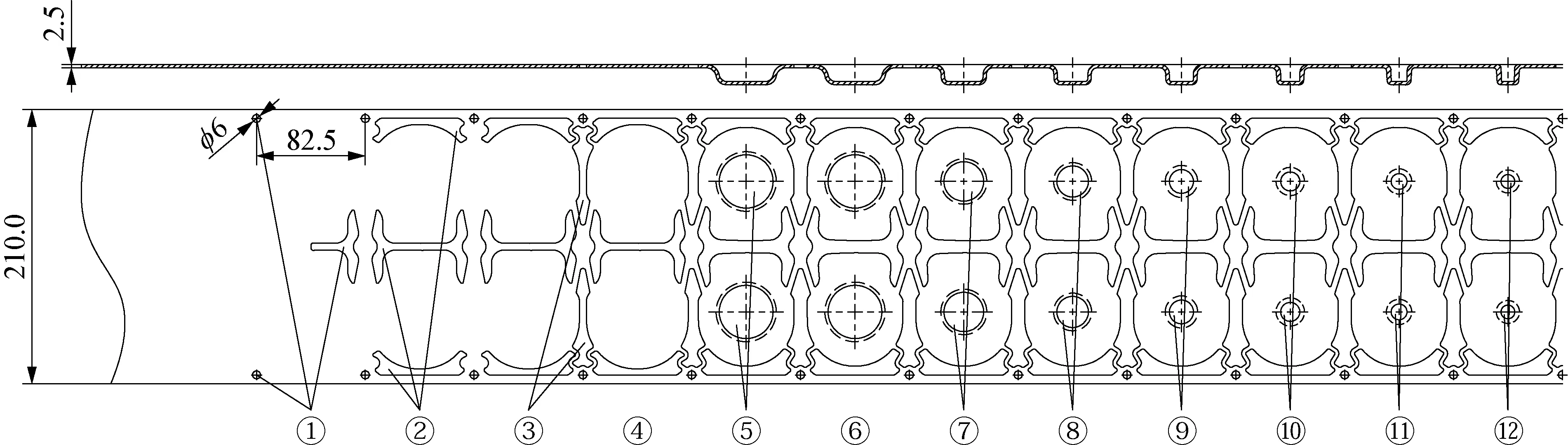

对于制件板料厚度大于2.0 mm以上的拉深件,大多采用工艺伸缩带来连接制件与载体[5]。通过在拉深过程中坯料和伸缩带的变形,使毛坯能顺利地流入到拉深凹模内(有利于材料塑性变形),而拉深后载体仍保持原来的状态,不变形、不扭曲,便于送料,又能减少拉深的阻力,从而获得较高的产品质量。根据制件拉深、翻边及弯曲的成型特点,该制件采用一出二排列方式,其伸缩带设计如图6所示。结合实际,求得带料宽度210.0 mm;步距82.5 mm。并在带料两侧,两个工位之间的余料处设有2个直径为6.0 mm的导正销孔。

图6 伸缩带一出二对排排列方式示意

4.2 排样设计

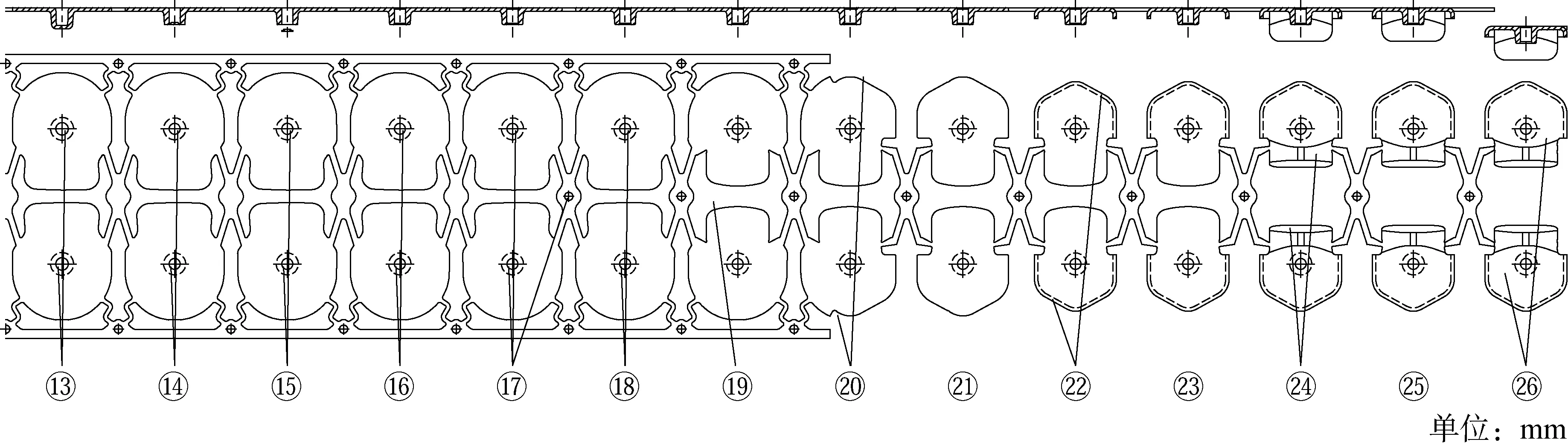

排样设计是多工位级进模设计必不可少的环节,在确保能冲压出合格制件的前提下,尽可能简化模具结构,降低制造成本,提高材料利用率,保证带料传递的稳定性等[6]都是在排样时要考虑的。该制件冲压工艺比较复杂,有拉深、镦挤、翻边及弯曲等工序[7]。排样如图7所示,共分为26个工位,具体工位安排如下: 工位①冲导正销孔、预切中部外形废料;工位②、 ③预切外形废料;工位④空工位;工位⑤首次拉深;工位⑥空工位;工位⑦二次拉深;工位⑧三次拉深;工位⑨四次拉深;工位⑩五次拉深;工位六次拉深;工位七次拉深;工位八次拉深;工位第1次镦挤;工位冲底孔;工位第2次镦挤;工位第3次镦挤、冲中部导正销孔;工位第4次镦挤;工位、精切外形废料;工位空工位;工位翻边;工位空工位;工位弯曲;工位空工位;工位制件与载体分离。

①冲导正销孔、预切中部外形废料;②、③预切外形废料;④空工位;⑤首次拉深;⑥空工位;⑦二次拉深;⑧三次拉深;⑨四次拉深;⑩五次拉深;六次拉深;七次拉深; 八次拉深;第1次镦挤;冲底孔;第2次镦挤;第3次镦挤、冲中部导正销孔;第4次镦挤;、精切外形废料;空工位;翻边;空工位;弯曲;空工位; 制件与载体分离图7 排样示意

5 模具结构设计

5.1 模具总体设计

螺母板多工位级进模结构如图8所示,该模具结构复杂,设计巧妙。最大外形长为2 300 mm,宽为750 mm,闭合高度为470 mm。为防止模板变形,方便维修及拆装等,此模具为多组模板组合成一副较大的多工位级进模。上模部分(上垫板、凸模固定板、卸料板垫板及卸料板)由7组模板组合而成;下模部分(固定板、下垫板)由5组模板组合而成。

5.2 模具结构设计特点

1) 为确保上、下模在冲压时能很好地对准定位。该模具在模座及各组模板上均设计了导柱、导套对准定位,即上、下模座设计4套ø63 mm的钢球导柱、导套;每组模板各设计4套ø20 mm的小导柱、小导套。

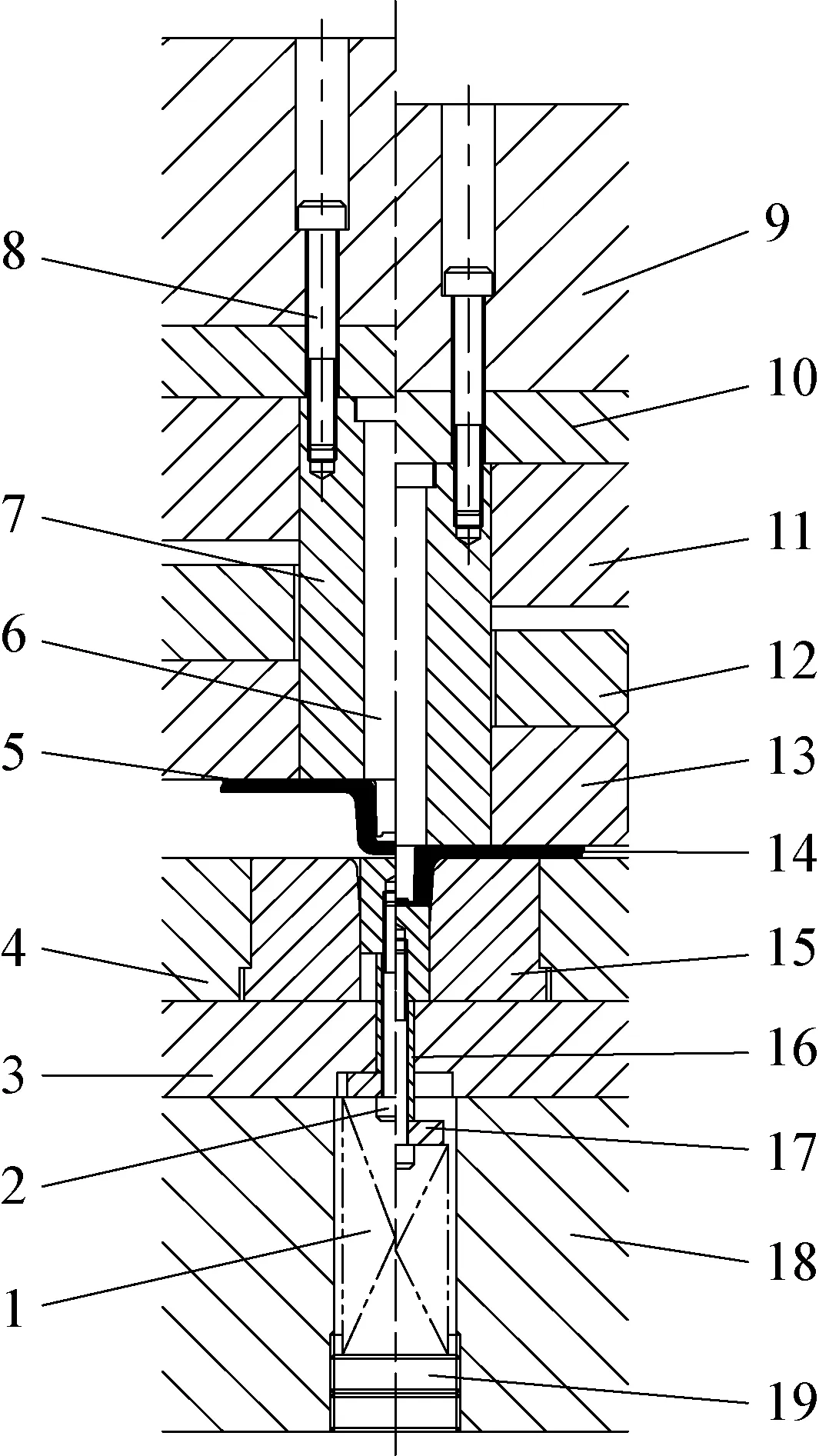

2) 卸料结构设计[8]。该模具第一、二、五、六、七组卸料板在冲压时起压料作用,当冲压完成,在模具回程时起卸料作用;而第三、四组卸料板起卸料及部分凸缘整形作用。其动作是: 当上模下行时,利用下模设置的反推杆(图中未画出)先将卸料板顶起,支撑住,上模继续下行,凸模逐渐露出卸料板,对各工序进行拉深及镦挤工作;模具闭合时,卸料板将各工序件的凸缘处整平,模具回程,卸料板将包在各凸模上的工序件卸下。

3) 导正销孔设计[9]。该模具的导正销孔分别在工位①和工位上冲切出,工位②~依靠两边载体上的导正销孔精确定位。从排样图或模具结构图中可以看出,在工位将两边载体及外形废料冲切后,工位~在冲压过程中只能依靠中间的导正销孔精确定位。在工位②冲切出时,经过多次拉深及镦挤,由于坯料的不规则变形,会导致此导正销孔变形或移位等,那么后续成型及冲裁带料起不到精确定位作用。

5) 为提高拉深凸、凹模的耐磨性能,延长模具使用寿命,该模具拉深凹模采用一胜百V4E(VANADIS 4 EXTRA)制作,热处理硬度61~63HRC;拉深凸模采用SKH51制造,热处理硬度60~62HRC。

1-弹簧;2-螺钉;3-下垫板;4-下模固定板;5-镦挤前工序件(称坯件);6-镦挤凸模;7-整凸缘凸模;8-螺钉;9-上模座;10-上垫板;11-凸模固定板;12-卸料板垫板;13-卸料板;14-镦挤后工序件;15-镦挤凹模;16-等高套筒;17-垫圈;18-下模座;19-螺塞图9 第1次镦挤结构示意

7) 检测装置设计。从图8可以看出,该模具的后端设置有检测装置组件[11]41。其工作原理是: 当带料即将送料结束时,带料末端的制件将检测装置的T形圆柱销从左往右推,使T形圆柱销的尾部感应到感应开关,当感应开关接收到信号时,压力机连续工作。反之,如感应开关未接收到信号,证明带料没有送料到位,此时压力机即自动停止工作,对模具起到了很好的保护作用。

6 模具生产验证

在压力为3 000 kN的闭式压力机上进行试冲,模具及制件实物如图10所示。经过大批量生产验证,冲压平均速度可达到40 件/min。试验结果表明: 该制件采用一出二连续拉深、镦挤、翻边及弯曲工艺的多工位级进模设计,合理可行,满足了大批量生产的需求。

(a) 模具实物

(b) 制件实物

7 结论

1) 该螺母板模结构复杂,采用8次拉深、4次镦挤、翻边及弯曲等26个工位组合成一副较大的多工位级进模,前后冲压工艺安排合理有序,即先预切工艺切口,方便后续拉深,拉深结束后再进行镦挤,接下来进行翻边及弯曲等成型工作,全部成型结束后分离制件与载体。

2) 为防止模板变形,方便维修、调试及拆装,此模具由多组模板组合成,因此对设计、制造的要求较高。

3) 从制件图中可以看出,该制件壁厚不均匀,筒体最小的壁厚也大于板料的厚度,而且带有7.2°的锥度,因此该模具采用先拉深后镦挤的成型工艺,很好地解决了筒壁增厚的难题。

4) 该模具结构新颖、合理、可靠,冲压出的制件质量稳定、生产效率高。经过多年的生产验证得知,采用一出二排列的多工位级进模生产是合理可行的,满足了大批量生产的需求。既能够获得较高的产品质量和生产效率,又能够减小设备投资,降低产品成本,有效地提高了经济效益。