钻井牵引机器人摩擦块—井壁接触性能分析

2022-03-04李枝林赵建国

何 超,徐 文,李枝林,赵建国,王 菊

1中国石油川庆钻探工程有限公司钻采工程技术研究院 2中国石油川庆钻探工程有限公司科技处 3西南石油大学机电工程学院

0 引言

随着油气行业的发展,油气资源开采不断向深层/超深层发展,为提高深井/超深井的开采效率,提出了钻井机器人技术。支撑机构是钻井机器人提供牵引力的关键结构,直接影响钻井机器人井下工作的安全性和牵引力,牵引力主要来自其支撑机构和驱动机构[1- 2]。目前主流的支撑机构有轮式、斜面式、螺旋式、连杆式等。1996年,Norman B M等人[3]为井下钻井牵引机器人发明了各种弹簧板支撑机构,并进行了井下试验。Ni等人[4]于2016年建立了伪四杆机构的力学模型。2018年,Liu Q等人[5]提出了基于自锁原理的双斜面夹紧机构,有效解决了地下机器人牵引力不足的问题。

目前,钻井牵引机器人支撑机构的研究主要集中于套管环境理论,没有考虑钻井牵引机器人在裸眼环境中工作的情况[6- 8]。特别是未研究支撑机构摩擦块与裸眼井壁接触力学特性,未掌握摩擦块是否损伤和稳定抓靠裸眼井壁,无法为钻井机器人结构优化设计和推广应用提供理论依据。

为此,本文建立了摩擦块单齿与井壁接触的摩擦模型,通过数值模型,得到了单齿与岩石的接触性能和摩擦块与井壁的接触性能,再通过实验系统对结果验证,该研究可为钻井牵引机器人的设计、进一步分析和优化提供参考。

1 摩擦块单齿数值计算分析

1.1 单齿轮廓和正压力对岩石损伤的影响分析

对不同齿形,不同正压力条件下的单齿嵌入深度进行分析。假定钻井机器人所需牵引力为60 000 N,支撑机构共有3个摩擦块[9],摩擦块与井壁当量摩擦系数取值0.35,摩擦块齿数为10~60颗,对应单齿径向载荷按相对大值取整,约为1 000~6 000 N,取齿前角在20°~60°进行分析,由于牵引过程中主要是齿前角受力并影响当量摩擦系数,齿后角取60°不变[10]。对楔形齿单齿模型仅施加向下的载荷,井壁的应力及损伤如图1所示。

图1 井壁接触裂缝产生示意图

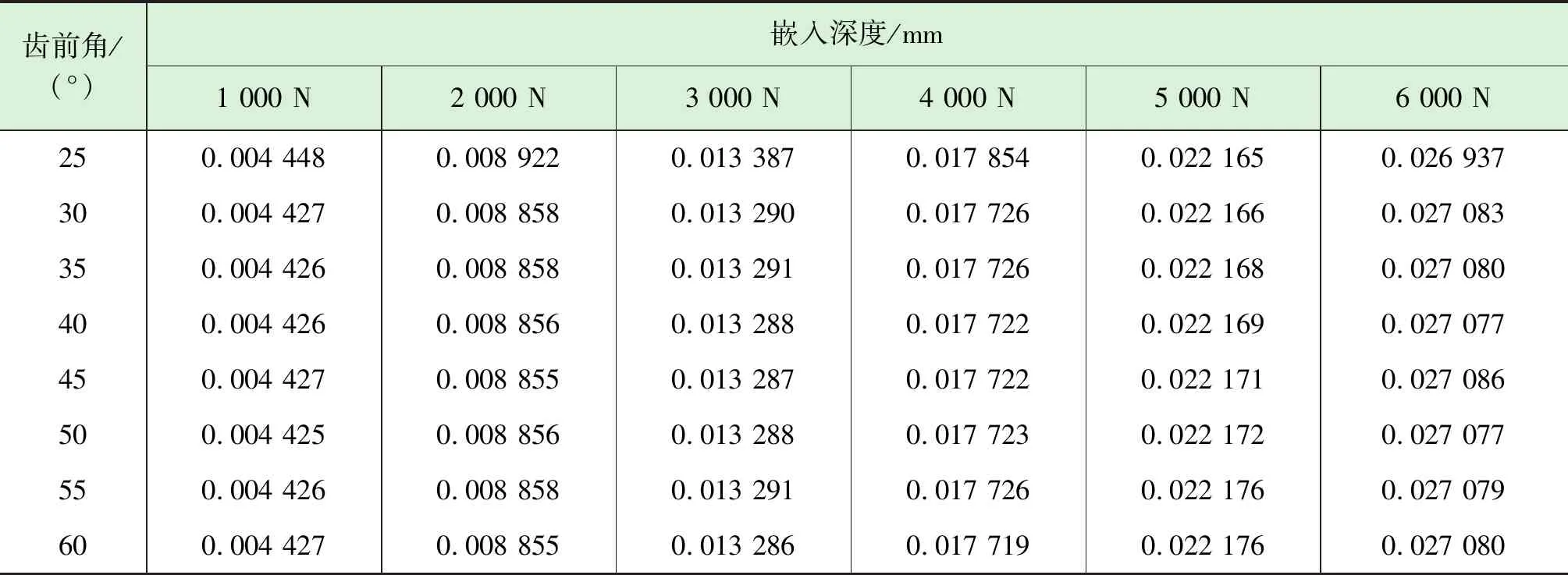

根据数值计算结果,可得不同齿前角的齿形与嵌入深度的关系如表1所示,随着径向载荷(即单齿正压力)的增大,相同齿前角的摩擦齿嵌入深度增大,最大为0.027 mm。

1.2 单齿井壁接触齿形与摩擦系数分析

对摩擦齿施加的外载边界条件为:

(1)对摩擦齿施加正压力,使其压紧井壁并保持。

(2)对摩擦齿施加逐步增加的轴向牵引力,读取其所受反作用力。

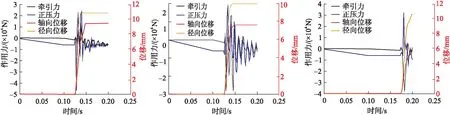

取单齿正压力为6 000 N,其轴向反作用力(正压力)、径向反作用力(牵引力)以及径向和切向位移如图2所示。

表1 不同齿形不同载荷下的嵌入深度

(a)前角20°反作用力与位移曲线 (b)前角40°反作用力与位移曲线 (c)前角60°反作用力与位移曲线

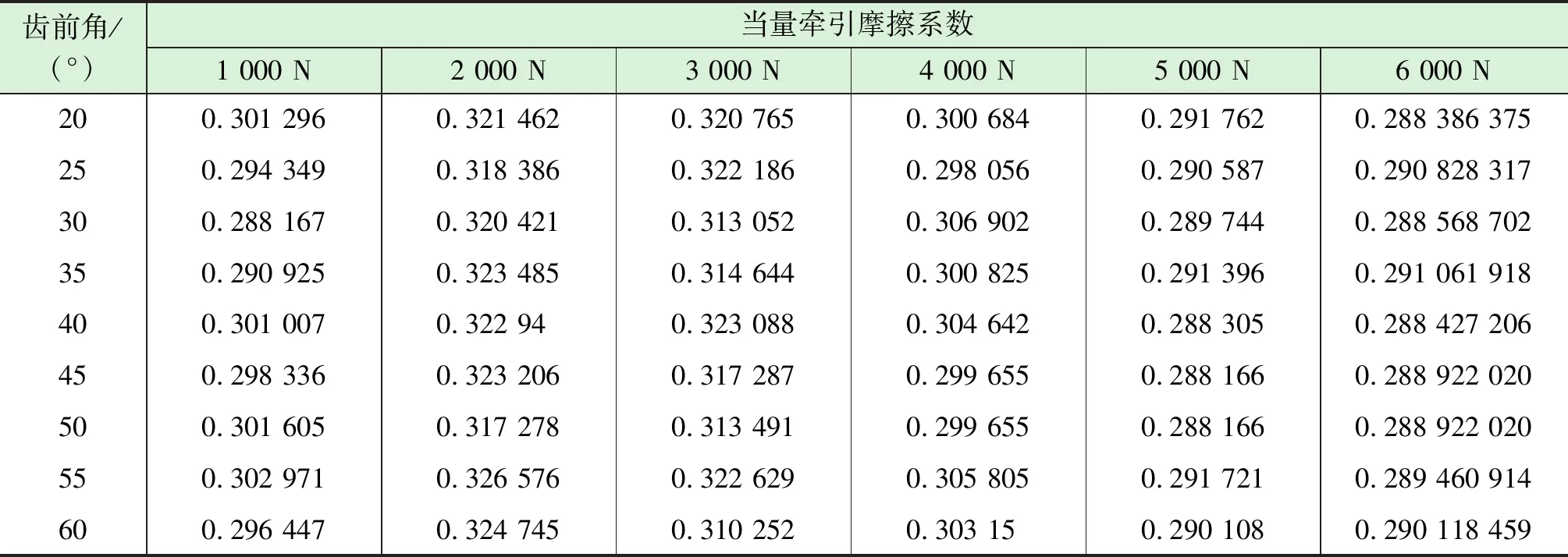

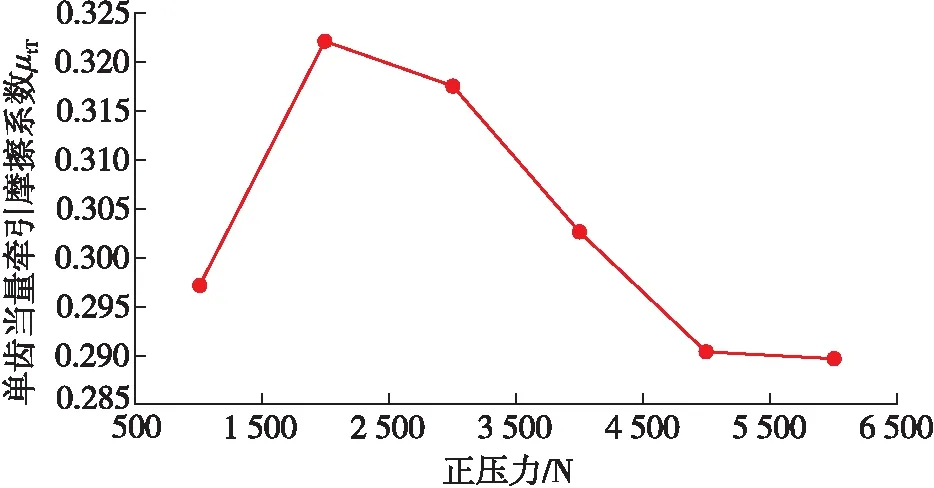

取数值计算中位移开始突变点(即单齿滑动临界点)处所受正压力和牵引力计算当量摩擦系数,得其开始滑动时单齿的当量牵引摩擦系数,如表2所示。从表2可知,不同齿前角齿形的当量牵引摩擦系数μtT变化不大,说明其临界牵引力大小差距也不大。不同正压力条件的当量摩擦系数有所不同,取相同正压力不同齿前角条件下的当量摩擦系数的平均值,如图3所示。

表2 不同齿形牵引力的当量牵引摩擦系数

图3 不同正压力条件下单齿非嵌入当量摩擦系数

1.3 嵌入深度对单齿牵引性能的影响

根据上述分析,如果摩擦齿埋入较浅,则其阻力接近表面摩擦,其等效摩擦系数较小,且与材料摩擦系数密切相关。当牵引力增加到大于等效摩擦系数时,摩擦齿开始滑动。提高牵引力只能改变表面结构,提高等效摩擦系数或增加正压力[11]。然而,井壁表面并不光滑,在摩擦齿与井壁的接触处有一定量的嵌入,因此摩擦齿嵌入量对等效摩擦系数的影响不容忽视[12]。同时,从上面的模拟可以看出,齿廓角对等效摩擦系数的影响只能通过一定的嵌入量来反映。调整模型,通过设置嵌入深度,分析了嵌入深度和齿廓角对等效摩擦系数的影响,并对齿廓进行了优化。

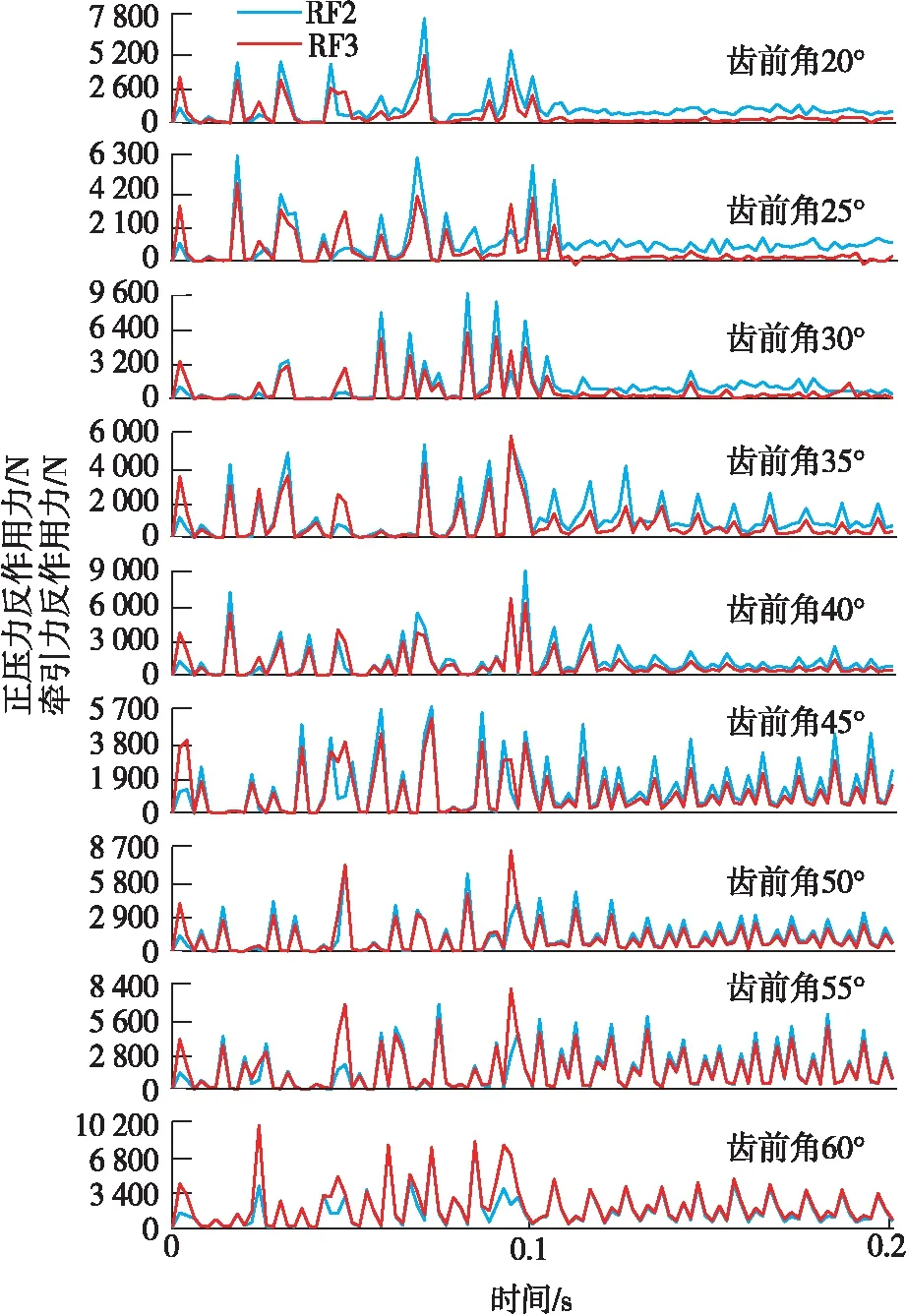

嵌入深度分别设置为1~4 mm,读取单个摩擦齿上的反作用力。有限嵌入深度条件下不同前角单齿牵引力曲线如图4所示。

从图4可以看出,在摩擦齿开始嵌入井壁时,受力波动较大,当0.1 s后嵌入深度达到设定值,开始进入滑移切削过程,受力相对稳定。不同嵌入深度其轴向阻力如表3所示,随着嵌入深度的增加,其轴向阻力增加。

以上使摩擦齿产生嵌入切削的过程都有一个前提,那就是足够的径向作用力,否则将导致摩擦齿滑出井壁[13],以嵌入深度2 mm为例,随着摩擦齿前角的变化,其径向力与轴向力对比曲线如图5所示。

图4 有限嵌入深度条件下不同前角单齿牵引力曲线

表3 不同嵌入深度的轴向阻力范围

图5 嵌入深度2 mm时不同齿前角牵引力与正压力曲线

从图5可以看出,径向力曲线与轴向力曲线变化趋势相同(RF2:牵引力反作用力;RF3:正压力反作用力);前角小于60°时,径向反作用力小于轴向反作用力,当量摩擦系数大于1,意味着可以用较小的径向力实现相对大的牵引力;随着齿前角的增加,其径向反作用力与轴向反作用力的大小逐渐接近;当齿前角等于60°时,径向反作用力大于轴向反作用力,当量摩擦系数小于1,意味着需要用比牵引力更大的正压力才能实现抓靠,否则摩擦齿将滑出井壁。

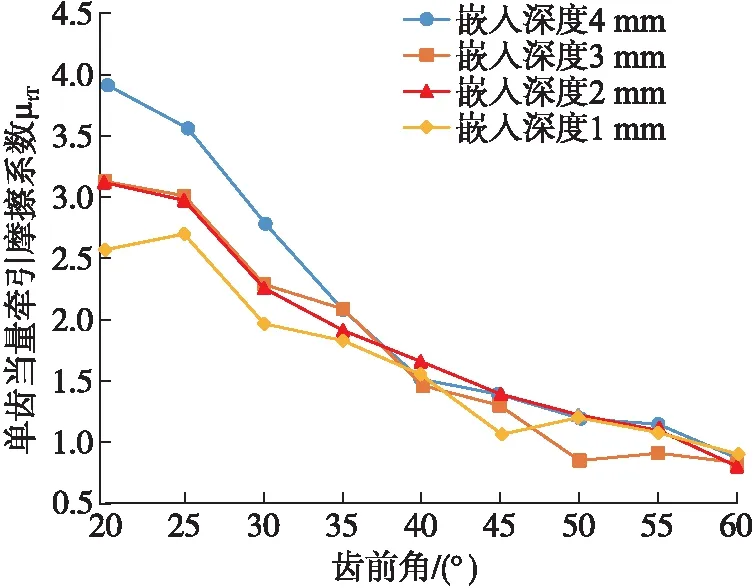

不同嵌入深度,不同齿前角条件下,摩擦齿当量摩擦系数如图6所示。

图6 不同嵌入深度下单齿牵引当量摩擦系数

从图6可以看出,随着齿前角增加,当量摩擦系数逐步降低,这是因为随着齿前角增大,支撑块的齿形增大,增加了齿形的强度,同时降低了嵌入深度,容易产生移动,所以当量摩擦系数减少。齿前角为60°时,单齿当量摩擦系数小于1;当齿前角小于35°时,嵌入深度越深时,当量摩擦系数越大;随着齿前角的增加,当齿前角大于35°,嵌入深度对当量摩擦系数的影响减弱。综合齿形强度和牵引能力两方面考虑,选取齿前角为35°,在此条件下的当量摩擦系数为1.89~2.16。

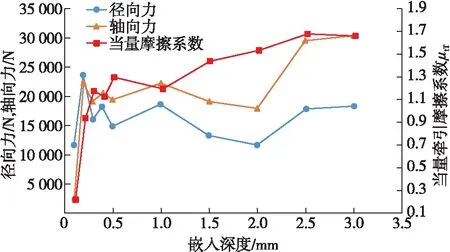

2 摩擦块井壁接触牵引力变化机理

分析得单齿在模拟井壁且具有一定嵌入深度的条件下,摩擦齿和井壁接触有更多的接触面积,其当量摩擦系数有明显的增加。建立单摩擦块整块嵌入滑移模型:①施加给定的嵌入深度;②施加沿轴向位移,读取摩擦块所受到的反作用力,得到其当量摩擦系数与嵌入深度的关系,如图7所示。取嵌入深度0.1~0.5 mm间隔0.1 mm,嵌入深度0.5~3.0 mm间隔0.5 mm。由图7可知,摩擦块整体的当量摩擦系数随嵌入深度整体上是逐渐增加的,对于本文所采用的页岩本构,当嵌入深度达到0.3 mm,当量摩擦系数即超过1,嵌入深度在0.3~2.0 mm内,其轴向力(即牵引力)在20 000N左右波动;嵌入深度若大于等于2.5 mm,其轴向力在30 000 N左右波动。

图7 摩擦块整块嵌入深度与当量摩擦系数关系图

摩擦块滑动嵌入井壁的过程中,摩擦齿前齿切削井壁岩石,岩石变形达到损伤点后消失,齿与井壁切削槽相互啮合,井壁与摩擦齿间相互受力面积明显大于嵌入浅时,摩擦块抓靠能力和当量摩擦系数因此增加。

3 摩擦块接触性能实验

搭建摩擦块接触性能实验系统,实验装置主体内部结构如图8所示。

图8 实验装置主体内部结构图

进行摩擦块单齿和井壁接触性能实验,测定金属平板压头与页岩岩样间材料本身的滑动摩擦系数。通过实验得正压力、轴向力、摩擦系数的变化曲线如图9所示。

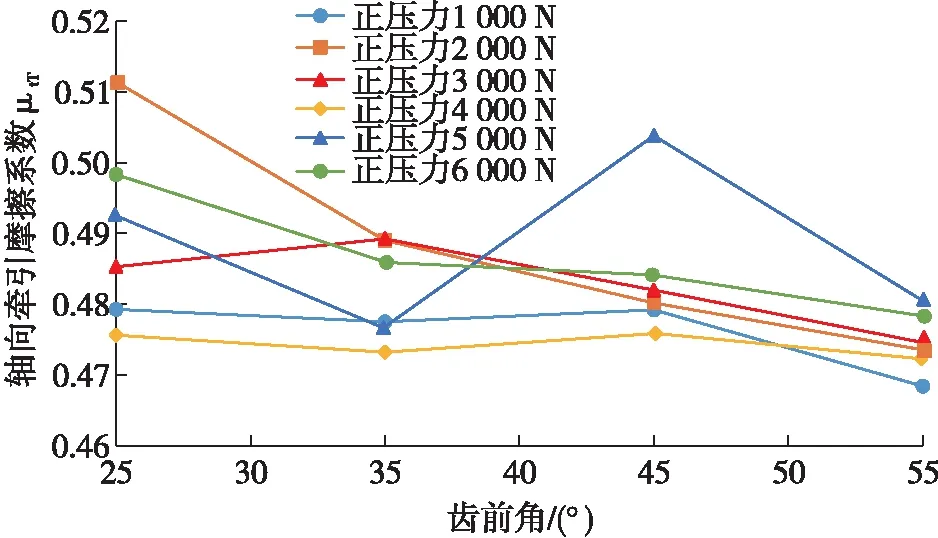

对不同正压力的当量摩擦系数数据进行数值拟合,取时间靠前的平稳段摩擦系数,通过该方式可以得到各个齿形和正压力的当量摩擦系数,见图10。

由图10可知,相同齿形,不同压力条件下,当量摩擦系数整体呈增加趋势,但数值十分接近,说明在正压力变化下摩擦齿对岩样的嵌入深度变化并不明显。随着齿前角的增加,当量摩擦系数有逐渐减小趋势,这是因为相同正压力影响下,前角增大导致嵌入深度减小。

图9 平板摩擦实验结果图

图10 不同正压力不同齿形的当量摩擦系数图

实验数据和表1数值计算结果对比可以发现,数值计算得到的当量摩擦系数略小,主要可能是因为数值计算中网格尺寸限制或网格消失导致的,实际中齿尖部岩石产生了局部的塑性和损伤,数值计算中需要齿所接触的整个网格达到损伤条件网格才会消失,嵌入深度可能与数值模拟存在一定出入,因此导致了在嵌入深度不深的情况下数值计算的摩擦系数接近于材料摩擦系数。

综上所述,摩擦齿单齿与井壁接触的滑动当量摩擦系数区间约为0.47~0.52,与优选齿型对应的前角35°齿型的当量摩擦系数为0.475~0.49,对比平板滑动的摩擦系数0.33~0.35,说明摩擦块上设置摩擦齿能够明显地增加当量摩擦系数,提升抓靠效果。

4 结论

(1)本文提出了钻井机器人摩擦块性能试验装置设计方案,实验测试了与单齿材料相同的平板压头与页岩岩样的摩擦系数,约为0.33~0.35,验证了数值模拟材料摩擦系数参数取值的正确性。

(2)对比不同前角齿形在1 000~6 000 N正压力条件摩擦齿的模拟牵引当量摩擦系数,数值上整体相差较小,与数值模拟相同;不同的是其摩擦系数呈现随着齿前角的增加而略微降低,随着正压的增加而略微增加的趋势。

(3)对比实验和数值模拟的结果,说明摩擦块摩擦齿与井壁间接触,在实验参数范围内,其实验的当量摩擦系数略大于数值模拟结果,结合对摩擦块性能的分析,证明了钻井机器人支撑机构的抓靠可靠性。