四川盆地沙溪庙组河道致密砂岩开发工程关键技术进展及发展方向

2022-03-04范宇

范 宇

中国石油西南油气田分公司工程技术研究院

0 引言

全球已发现或推测发育的含致密气盆地达70余个,其中我国致密气资源主要分布在鄂尔多斯、塔里木、四川等盆地[1- 2]。根据第四次油气资源评价结果,四川盆地致密气总地质资源量为5.8×1012m3,居全国第二,其中沙溪庙组致密气资源量高达3.66×1012m3,是目前四川盆地致密气勘探开发最重要的层系之一[3],以金秋气田为代表的川中核心建产区已成为加快四川盆地天然气增储上产的重要领域。

本文在深入分析金秋气田沙溪庙组致密气储层特征的基础上,对高效勘探开发面临的井工程技术挑战以及现阶段所取得的创新成果进行了梳理,并展望了“十四五”致密气井工程技术的发展方向。

1 沙溪庙组致密气基本特征

1.1 沙溪庙组致密气储层特征

金秋气田沙溪庙组纵向上存在23期河道叠置发育,河道总体较窄,砂体空间分布极不规则,岩性界面形态复杂,河道展布方向变化大。区内发育正断层,走向多为北东向,储层天然裂缝不发育,属于典型的浅埋深、低孔低渗、低压—常压、常温气藏。总体上,不同期次河道砂组的储层物性、岩石力学参数及地应力差异较大,同一砂组的储层非均质性较强。

1.2 高效勘探开发面临的井工程技术挑战

1.2.1 钻井效率仍不能满足高效动用的要求

沙溪庙组储层埋深浅,地层胶结程度低,靶区立体交错,井网部署不规则,三维水平井偏移距大。在钻井过程中,面临井壁易失稳、钻井易托压、井眼清洁难度大等问题[4]。经济高效钻井配套技术尚未形成,钻井周期总体较长,比如QL202- H1井钻井周期达到34.74 d,远高于邻区。

1.2.2 改造模式难以满足储量充分动用的需要

沙溪庙组储层天然裂缝不发育,最佳裂缝形态及改造模式不明确,以形成复杂缝网为目标的体积压裂技术适应性不强[5]。河道较窄且展布方向变化大,应力夹角介于17°~90°,对于受应力夹角、应力阴影协同控制的裂缝起裂及延伸规律认识不清。沙溪庙组储层致密且水敏呈中等偏强,水锁伤害率为9%~50%,交联液破胶后的伤害率大于20%,目前尚未形成低伤害高强度改造的压裂工艺及压裂液体系。

1.2.3 完井技术不够完善

前期主要沿用页岩气主体完井试油工艺技术[6],但因致密气与页岩气储层特征存在明显差异,导致技术适应性较差。复合桥塞钻磨时效低,单个桥塞平均纯钻时间达到117 min;由于储层温度低,使得常规可溶桥塞溶解缓慢,所需溶解时间大于10 d,导致井筒处理周期长[7]。同时套管排液困难,需下生产管柱助排,而常规油管带压作业周期长,无法满足压后快速排液要求。

1.2.4 经济高效的采气工艺尚未完善

部分区域致密气地层能量较弱,存在压裂改造后返排液无法自喷返排的情况,目前通常采用液氮助排工艺,但作业费用高且难以实现连续排液,助排工艺有待优化。前期投产井均采用水套炉加热工艺防治水合物,造成地面流程复杂、投资高。同时致密气井生产周期长,具有较长的低压、低产开采期,随着开采的不断进行,地层压力逐渐下降,气井带液生产能力减弱,产量受产液和输压影响大,如Q8井目前套压6.9 MPa,油压2.5 MPa,产气量1×104m3/d,采取开4天关2天的间歇生产方式。此外,井筒出砂、产凝析油等问题也有待解决。

2 工程关键技术进展

2.1 多河道浅埋深三维水平井钻井技术

根据区域地质工程特征,开展了井眼轨迹优化、钻井提速技术研究,形成了多河道浅埋深三维水平井钻井技术。

2.1.1 三维水平井轨迹设计与控制技术

基于多因素加权评判的轨迹优化理论,开展造斜点、造斜率优选以及钻柱侧向力分析,建立预分离井眼轨迹设计方法,提前拉开井间距离,造斜率控制在5°/30 m以内,井斜40°以内小井斜完成扭方位,解决了靶区立体交错丛式井组钻井摩阻大、井碰风险高的难题,摩阻降低17%;提出二维井段常规定向、三维井段旋转导向的分段控制方案,建立井眼轨迹与地质模型一体化动态匹配流程,根据随钻伽马数据、钻时以及气测数据,实时更新三维地质模型及井眼轨迹,形成钻前精准预测、随钻实时调整的优质储层追踪技术,保障优质储层实时追踪,钻遇率由76%提高到93%。

2.1.2 钻井提速技术

全井段为砂泥岩地层,埋深浅、压实程度低,总体上可钻性较好。通过钻头大数据分析,优选采用防泥包的3D镜面齿强攻击性钻头;首创基于机械钻速预测的钻井参数优化方法,提出了“大尺寸钻杆+大排量+高转速+高钻压”的钻井参数模式,升级钻井装备,配备顶驱、3台高频振动筛、35 MPa及以上的高压管汇及钻井泵,满足高钻压、高转速、大排量的钻井参数要求,确保钻井提速与井眼净化,机械钻速由13.57 m/h提高到30.94 m/h,实现最快8.08 d完钻。

2.2 高强度低伤害多缝压裂技术

针对金秋气田沙溪庙组天然裂缝欠发育、压裂后形成复杂缝网难度大的难题,经过试验攻关,形成了高强度低伤害多缝压裂技术。

2.2.1 水平井多缝压裂工艺

真三轴压裂物理模拟实验结果表明,沙溪庙组储层压裂裂缝形态以对称双翼裂缝为主,难以形成复杂缝网[8]。通过产能数值模拟论证了“段内多缝”改造理念在沙溪庙组的适用性,结果表明,通过增大段内裂缝条数可以达到接近于缝网压裂的改造效果。基于此提出了多条主裂缝替代复杂缝网的改造理念,实现了改造模式从“单缝、复杂缝”到“多缝”的转变[9- 10]。同时,形成了水平井限流压裂射孔设计方法,配套等孔径射孔弹工艺,射孔簇开启率提高至88%以上。揭示了应力夹角与缝控范围的规律,形成大夹角井“短簇距+非均匀布孔”、小夹角井“长簇距+复合暂堵”的多裂缝高效延伸控制技术,实现了水平井井眼部署方位由仅考虑河道走向到兼顾应力夹角与河道走向的转变。

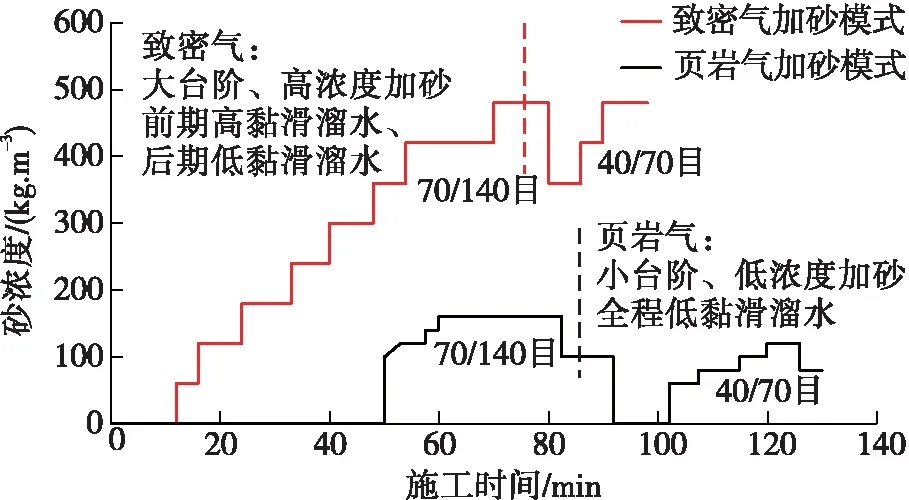

2.2.2 高强度、低伤害压裂液体系

创新降阻增黏剂分子结构设计方法,研发了低摩阻可变黏滑溜水体系,实现黏度调整范围由1~5 mPa·s扩大至1~105 mPa·s,降阻率由70%提升至79%。基于实验明确了导流能力需求与支撑剂铺置的关系,提出“高黏携细砂+低黏携粗砂”的大台阶、高浓度加砂模式(图1),形成水敏致密气储层“控液提砂”压裂工艺,解决了压裂增产与储层伤害之间的矛盾。

高强度低伤害多缝压裂技术采用“段内多簇射孔+变黏滑溜水+连续加砂”工艺,优化每段7~12簇,排量16~18 m3/min,加砂强度4~5 t/m,用液强度15 m3/m以及70/140目石英砂+40/70目覆膜砂支撑剂组合。经过三轮试验攻关,金秋气田水平井井均测试产量由5.01×104m3/d增加至46.75×104m3/d。

图1 致密气、页岩气水平井压裂施工砂浓度曲线对比

2.3 低温低压致密砂岩完井技术

针对金秋气田沙溪庙组致密气储层低温低压,常规分段工具适应性差、压后压裂液无法快速返排的难题,通过借鉴吸收邻区完井试油经验,完善形成了低温低压致密砂岩高效完井技术。

2.3.1 低温全金属可溶桥塞

提出全金属结构方案,发明可溶金属机械密封机构,研制了低温全金属可溶桥塞系列(图2),密封承压达70 MPa,实现低温(40~70 ℃)、低矿化度(无需助溶剂)环境下桥塞全溶解时间为1~3 d可调,解决了复合桥塞钻磨周期长、常规可溶桥塞溶解缓慢的问题,平均桥塞钻磨时间由4.8 d降低至0.5 d。同时研发了井下温度测试机构,实现了可溶桥塞选型由“一井一选”到“一段一选”的转变。

图2 低温全金属可溶桥塞

2.3.2 低压气藏快速投产工艺

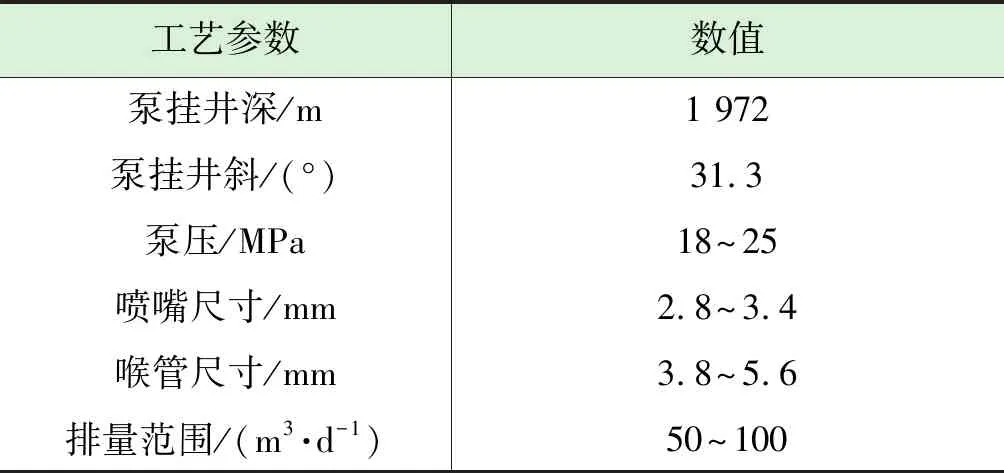

建立气液双重介质井筒压力—温度耦合模型,研发带压起下缩径管柱方法,优化带压下管柱时机,形成了满足不同投产要求的生产管柱(表1),实现了压后快速返排、快速投产一体化作业。该工艺解决了套管排液困难的问题,使排液效率大幅提升,作业时间大幅缩短。

2.4 低压致密砂岩高效采气工艺技术

通过开展致密气井返排与出砂规律等特征研究,结合气井井筒条件,形成了致密气射流泵助排工艺和井下节流技术。

表1 不同生产管柱作业能力对比分析及优选

2.4.1 射流泵助排工艺

为提高射流泵在致密气井中排液效率,开展了喷嘴、喉道、扩散段尺寸对举升效率的影响实验,建立了射流泵举升单相液体和气液两相时的特性曲线和方法。该方法在地层压力系数仅为0.47的YT201- 7- H1井得到成功应用,工艺参数见表2。排液量较该井前期液氮气举工艺提高124.3%,排液连续稳定,作业费用较液氮气举节约50%以上。

表2 YT201- 7- H1井射流泵工艺关键参数

2.4.2 井下节流工艺

针对部分致密气井出砂、产凝析油的情况,兼顾后期排采工艺的实施,研发了抗冲蚀、抗凝析油的活动式井下节流器,工具性能满足区域内致密气井应用条件。同时,基于地层压力、温度场分布、井身结构以及产液特征等因素,优化井下节流工艺参数,建立了适合致密气的井下节流设计方法。井下节流工艺在GQ1井成功实施,开井后油压稳定在1.6 MPa,套压13.2 MPa,瞬时产气量稳定在3.5×104m3/d。通过实施井下节流工艺简化了地面流程,实现单井征地面积低于0.067公顷,地面建设周期低于1个月,建设费用仅190万元,较常规单井建站周期缩短7~8 d,节省水套炉建设费用60~100万元。

3 工程技术发展方向

3.1 环保经济钻井技术

在井身结构方面,开展小尺寸井眼先导试验,攻关小井眼钻井提速、窄环空固井等技术,大幅降低钻井液成本及含油岩屑处理费用,预计单井可节约150万元左右;在钻井液体系方面,开展适合致密气的高性能水基钻井液攻关与现场试验,探索绿色环保钻井液技术,降低钻井成本及环保压力。

3.2 地质—工程—经济一体化压裂设计技术

近年来,国内各大油气田积极探索地质工程一体化思路指导工程设计技术,在川南海相页岩气、新疆玛湖致密油、苏里格致密气等非常规油气勘探开发中取得了一定的效果[11]。积极探索适用于致密气“从地震到产能模拟”的地质—工程—经济一体化压裂优化设计的技术,指导河道砂体井位部署,实施“一段一策”的差异化设计,实现压裂参数设计精细化,降低施工成本,增大单井产能。

3.3 经济高效完井技术

攻关防砂控砂工艺技术,开展不同生产阶段的防砂控砂工艺技术研究,形成控砂排采工艺,有效减少压后出砂;开展致密气油管腐蚀及冲蚀机理研究,形成致密气完井管柱结构;探索致密气新型完井方式,论证鱼骨刺型完井技术适应性,选井选层开展先导试验,进一步缩短完井周期,降低完井成本。

3.4 智能采气技术

从气井的全生命周期出发,全面考虑采气工艺在各个阶段的实施,对井下和地面工具进行配套,设计一体化生产管柱,减少不同生产阶段之间工程作业和设备的变更等,降低生产成本;同时,借助大数据、智能化技术,研发地面自动采气生产控制系统和管理平台,实现数据自动化采集、数字化控制和智能化调整的目的。

4 结论

(1)形成以“高效PDC钻头+油基钻井液+旋转导向+钻井参数强化”为核心的多河道浅埋深三维水平井优快钻井技术,满足安全高效钻井需求,还需要进一步探索低成本、绿色环保钻井模式。

(2)形成以“段内多簇射孔+变黏滑溜水+连续加砂”工艺为核心、以“控液提砂”为指导思想的窄河道孔隙型致密砂岩高强度低伤害多缝压裂技术,大幅提高了井均测试产量,仍需攻关适用于致密气的地质—工程—经济一体化压裂设计技术。

(3)形成以“低温全金属可溶桥塞分段+低压气藏快速投产”为核心的低温低压致密砂岩完井技术,基本满足致密气高效开发需求,需持续开展防砂控砂工艺、连续油管完井投产工艺及鱼骨刺型等经济高效完井技术攻关。

(4)形成以“射流泵助排+井下节流”为核心的低压致密砂岩高效采气工艺技术,缩短了气井投产周期,降低了生产建设投资,需进一步探索一体化和智能化采气技术,实现全生命周期智能采气。