油田钻井、压裂及酸化废液集中处置技术研究与应用

2022-03-04冯玉博

冯玉博

中国石化河南石油勘探局有限公司资产经营中心化工厂,中国·河南 南阳 473132

1 引言

河南某油田需要处理的废液主要有钻井废液、压裂及酸化措施废液等。目前钻井废液一部分回收重复利用,剩余排入泥浆池内自然蒸发。该处理方式不满足《钻井工程污染防治规范》《污水综合排放标准》等规定要求。酸化和压裂废液主要是通过联合站污水处理系统进行处理,因废液中成分复杂,容易对污水系统造成波动。

2 钻井废液成分分析

钻井废液的主要成分包括钻井废液体系成分及其它成分。河南油田各区块均采用水基聚合物钻井液体系,常用的处理剂主要产品成份有膨润土 、石灰石 CaCO3、重晶石 BaSO4、纯碱、烧碱、氯化钠、PAC-141 四元共聚物、钻井液用增粘剂80A51、白油、磺化沥青、羧甲基纤维素CMC、铵盐、硅氟降粘剂、聚阴离子纤维素HV-PAC、复合堵漏剂等药剂。

在安棚深层系个别会用聚磺钻井液体系,可能用到抗高温材料磺甲基酚醛树脂和磺化褐煤树脂,在魏岗高密度井,由于单纯靠聚合物不能解决相关井下问题,也需使用聚磺钻井液体系,所用磺化材料有磺甲基酚醛树脂、磺化褐煤树脂这样的泥浆稳定性更好,处理更困难。以BC59 井、魏426 井为例对钻井废液的主要成分分析见表1~表3。

表1 BC59 井、魏426 井钻井废液主要成分分析

表2 B44 井钻井废液主要成分分析

表3 B34-1 井钻井废液主要成分分析

从分析结果来看,钻井废液中除了钻井液体系成分以外还含有油类、机杂、硫化物、铁等重金属(如汞、铜、铬、镉、锌、铅等),各个井的废液成分有所差异,个别井含油量较高。

3 酸化和压裂废液成分分析

河南某油田年产压裂、酸化措施废液约11000m3 左右。

3.1 酸化废液的特点

酸化返排液主要成分为盐酸、氢氟酸和表面活性剂等,pH 值2~3,机杂含量300~800mg/L、含油100~10000mg/L。

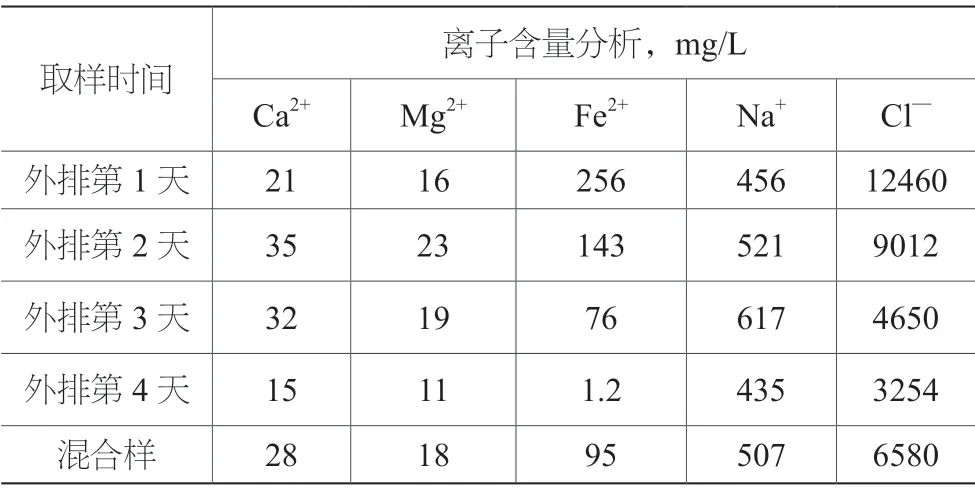

从油井酸化返排液的分析得出以下结论:

①从返排液外观及检测结果来看(见表4、表5),返排第一天主要为酸化残液,pH 值最低,含油最少,含铁和氯离子最高[1]。

表4 酸化返排液污染监测数据

表5 酸化返排液离子分析

②返排注入酸液的4 倍以后(如:注入酸液20m³,返排80m³),pH 逐渐接近中性,见油增多,返排液含油量逐渐增大。

③最终总的返排液,pH 值呈酸性,含油、悬浮物、含铁等均较高。

3.2 压裂废液的特点

压裂废液组成复杂,与压裂液种类、地层性质等有关。总的来说,压裂废液具有以下特点:

①间歇排放,每口井排放量在10~200m³之间。

②由于含有大量高分子有机物,COD 浓度高,一般从数千到上万mg/L 不等。

③废液中石油类含量在10~1000mg/L 之间。另外,根据现场施工状况,压裂废液可能还具有粘度大、浊度高、含盐量高等特点。

从表6分析结果来看,储存池里上层含油高,中层相对低很多,水呈中性。

表6 压裂化返排液主要指标检测

4 废液处理技术研究

将钻井废液、压裂、酸化等废水,通过罐车拉至1000m³钻井废液池,上层油通过收油装置进入污油池,下层污泥外运。通过泵提升至调质均质池,经过均质后,通过泵提升至电絮凝装置,除油后,自流至气浮装置,并通过泵提升至过滤装置,过滤后通过泵输送至联合站达标回注[2]。

工艺流程及分段水质图见图1。

图1 工艺流程及分段水质图

5 室内试验效果

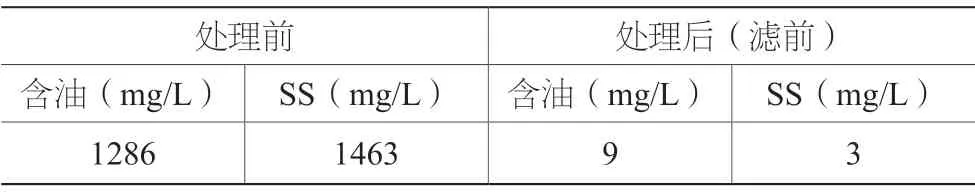

采用电絮凝+气浮室内模拟试验,投加聚合氯化铝和阳离子聚合物药剂实验:取混合后的废液小样,选择铝极板,在两端接入电源,双向供电,进行室内模拟电絮凝处理酸化返排液试验。经过电絮凝后用氢氧化钠调节pH 到7 左右,再适量加一定的聚丙烯酰胺,静置沉降后,水体清澈[3]。

混合后废液处理效果见表7。

表7 混合后废液处理效果

6 现场应用情况

从2020年9月1日—12月31日,完钻20 口井,进尺2.7 万米,共拉运钻井废液8352 方。

处理后主要指标与以往处理指标对比见表8。

表8 处理后主要指标与以往处理指标对比

经过离心分离的钻井固废含水在50%左右,经过处理后水质为含油≤1mg/L;机杂≤5mg/L,满足各项指标要求。

7 结论

①电絮凝处理技术联合传统化学、物理方法,兼具氧化、还原、气浮和絮凝的作用,处理钻井废液、酸化返排残液,效果十分显著,处理后指标远远优于化学和物理的处理方法,达到了河南某油田回注水的要求。

②该处理方法与原来的处理方法相比,大大减少絮凝剂用量,减少污泥体积2/3,减少操作工人2 人,降低了处理成本,减少了污染。

③研究出的电絮凝处理工艺达标处理钻井废液,实现了河南某油田废液零排放,具有明显的经济效益和环保效益。