一种电气化铁路智能单相交流耐火电缆研制

2022-03-04韩凌青古晓东周晓靖万明

韩凌青 古晓东 周晓靖 万明

中国铁路设计集团有限公司,中国·天津 300000

1 引言

随着中国经济建设步伐的加快,铁路发展迅速,防火等级提高及安全意识的增强,对电缆在火灾条件下的安全性也提出了更高的要求,但目前没有27.5kV 耐火电缆的国家和行业标准。根据国家铁路标准TB10020—2017《铁路隧道防灾救援疏散工程设计规范》和TB10063—2016《铁路工程设计防火规范》的相关要求,为满足铁路隧道、地下牵引变电所、地下(隧道)车站等场合,适应防火及防灾疏散救援的需要,以保障铁路运营安全。如长大遂道发生火灾时必须保证有一定的时间正常供电,使人员能安全撤离[1]。

2 现状

耐火电缆指在规定火焰燃烧条件下,一定时间内仍能保持功能的电缆。耐火电缆一般有矿物绝缘耐火电缆和云母带绕包耐火电缆两种。矿物绝缘耐火电缆是指在金属护套内,由矿物粉绝缘的导体组成的电缆。矿物绝缘耐火电缆的绝缘填充物一般采用氧化物矿物。优点表现为耐火性能比较可靠;耐火绝缘材料全部由无机矿物质组成,不会燃烧、传播火焰或释放有机毒气;并具有抗机械损伤能力强、载流量大和寿命长等优点。缺点主要是生产成本高,且工艺复杂,安装施工困难;由于氧化物易受潮,对环境要求较高。对于电气化铁路实际应用环境来说,矿物绝缘电缆因外护层结构采用金属护套,电缆弯曲半径大,现场敷设难度非常大,且安装使用维护不便[2]。

另外,目前的耐火电缆仅仅具备耐火功能,不具备测温及智能感知的功能,在智能感知、万物互联的今天,电气化行业迫切需要由一种新型耐火电缆,不仅具备良好的耐火性能,还具备实现火灾自动报警和火灾点定位的附加功能。

3 电缆设计

3.1 结构

3.1.1 导体

电气化铁路智能单向交流电力电缆由内至外的结构为铜导体、铜导体(内)屏蔽层、交联聚乙烯或乙丙橡胶绝缘层、绝缘(外)屏蔽层、半导电带绕包层、铜丝疏绕(金属屏蔽)层、铜带捆扎层、隔热层、耐火层、铝丝铠装层、无卤低烟阻燃外护套,电缆结构见图1。

图1 耐火电缆结构图

GB/T28427—2012《电气化铁路27.5kV 单相交流交联聚乙烯绝缘电缆及附件》规定电气化铁路电缆采用铜导体,且铜导体满足GB/T3956—2008《电缆的导体》中,且导体为绞合紧压的导体。考虑导体载流量、温升、工艺等各因素,新型耐火电缆导体选用由多股高导率的复合铜单丝绞合而成,单丝采用扇形截面,压紧系数超过90%,在同样的外径条件下,导体面积较圆截面单丝大5%,载流量更大;且绞线单丝之间间隙很小,能防止火灾时的高温从外辐射进导体内部[3]。

3.1.2 复合防火层

复合防火层由无卤低烟阻燃外护套、耐火层、铝丝铠装层、隔热层组成。

①外护套采用无卤低烟阻燃护套料,具备较高的的氧指数,标称厚度为3mm。外护套材料温度等级为90℃,应与电缆运行温度相适应。为了防白蚁、防鼠,外护套在配方中加入了相应的化学添加剂,这些添加剂对人类及环境无害。

②铝丝铠装层由铝丝材料构成,起到阻止火焰向内蔓延及抗冲击保护作用;铠装用圆铝丝标称直径为2.50mm,铝丝应“左”向均匀紧密地绕包在隔离层上,铝丝之间间隔总和不超过2.5mm。

③耐火层采用专门研制的陶瓷化硅橡胶材料,标称厚为小于2mm,该材料是以硅橡胶为基料及载体加入无机纳米硅粉状耐火添加剂、陶瓷化添加剂以及各种辅助添加剂等,经过捏合、混炼,制成可供模压或挤出成型的胶料。其中在高温时会形成一个不熔不燃的氧化铝硬壳,结构致密,表面有细小蜂窝孔,可阻止火焰、氧气向电缆内部蔓延,同时会放出大量水分,水分蒸发吸收大量热量对电缆起到降温作用,从而在一定时间内从电缆表面到内部形成温度梯度;低烟无卤硅瓷胶内外护套的挤包黏度大,流动性差,生产时须用低压缩比的专用螺杆,为了达到外观圆整的效果,低烟无卤硅瓷胶隔热层生产时可使用挤压式模具一次挤压成型。使胶料填充到线芯间隙中保证线芯与隔热层紧密结合。实际生产时应控制螺杆转速及挤出温度,防止因挤出过快导致局部过热影响隔热层及护套的防火性能[4]。

④隔热层采用具有良好绝热性能陶瓷纤维绳,阻止高温传递到绝缘层。采用30 根玻璃纤维绳作为隔热层。

3.1.3 绝缘层

绝缘应为交联聚乙烯绝缘混合料或乙丙橡胶绝缘混合料。绝缘标称厚度为11.0mm,最薄处厚度不小于9.8mm,偏心度不大于10%。

3.1.4 光纤单元

为适应铁路安全监控系统需要,增加了电缆火灾报警监测传感功能,采取耐火电力电缆内置光纤单元作为感温传感器。通过分布式光纤测温系统(DTS),用于实时测量空间温度场分布的传感器系统。

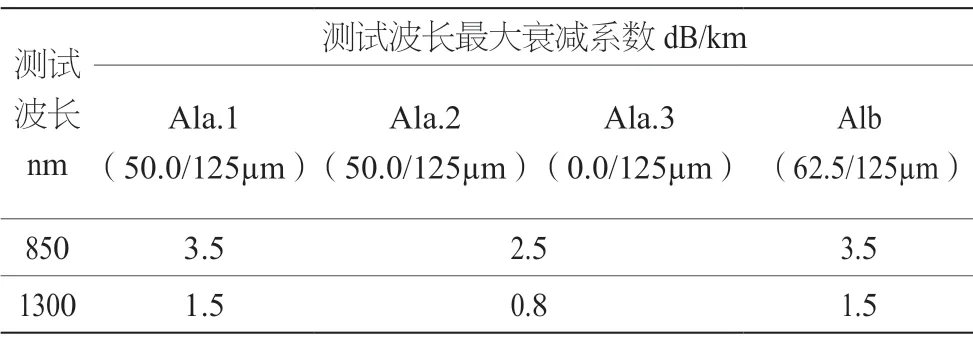

多模光纤的衰减系数要求见表1。

表1 多模光纤的衰减系数

3.2 耐火性能要求

耐火试验供火温度750(+50/0)℃,供火时间为90min。要求试验过程中和结束后:对于交联聚乙烯绝缘电缆,试样在整个试验持续时间内,以“牵引供电系统最高非持续电压(Umax2)”施加29kV工频交流电压,不发生击穿(任何假击穿现象应予排除,例如试验终端表面闪络放电等假击穿现象,在排除处理后,继续试验至规定时间)。

燃烧试验结束后,对试样的绝缘完整性进行检查。在保持试样原始状态的情况下,给试样施加2.5U0(69kV)的交流试验电压,持续15min 不击穿,任何假击穿现象应予排除,例如试验终端表面闪烁放电等。

4 电缆阻燃耐火测试

根据以上材料选用及结构设计,生产出的产品送国家电线电缆质量监督检验中心,进行检测,其耐火及环保性能均能满足BS8491:2008 及GB/T18380.33—2008 要求。

根据BS8491:2008 对电缆进行了线路完整性试验。试验时,试样施加电压为电缆额定电压,受火温度为750℃,受火时间90 min,受火10min 开始冲击电缆,每隔10min 冲击一次;试验结束前5min 开喷水,每隔60s 喷水一次,每次喷水持续时间5s。结果表明,在750℃的火焰中和额定电压下,耐受燃烧时间大于90 min 而电缆不被击穿。烧蚀后陶瓷化铠体介电强度40kV/mm,体积电阻率3.3×1018Ω·cm;高温陶瓷化后强度高,抗震动性好,喷淋后不掉落。

根据GB/T18380.33—2008《电缆和光缆在火焰条件下的燃烧试验第33 部分:垂直安装的成束电线电缆火焰垂直蔓延试验A 类》方法进行阻燃性能试验,性能满足GB/T19666—2019《阻燃和耐火电线电缆通则》A 级阻燃要求。

根据GB/T17650.2—1998《取自电缆或光缆的材料燃烧时释出气体的试验方法第2 部分:用测量pH 值和电导率来测定气体的酸度》进行pH 值和电导率测试,测得燃烧分解物溶解后的pH 值为4.6,电导率低于0.5μS/mm;根据GB/T17650.1—1998《取自电缆或光缆的材料燃烧时释出气体的试验方法第1 部分:卤酸气体总量的测定》进行卤元素检测,溴和氯含量(以HCl 表示)为0.04,氟含量0.03,符合标准要求。

根据GB/T17651.2—1998《电缆或光缆在特定条件下燃烧的烟密度测定第2 部分:试验步骤和要求》进行烟密度测试,燃烧时透光率达到95%,满足国家标准透光率不低于60%的要求。

5 结语

该防火电缆采用高压缩比的扇形硬铜线,耐火层采用陶瓷硅橡胶层,护套采用低烟无卤材料,能顺利通过耐火测试,具备耐火性能好、抗冲击性能高、耐喷淋,且生产工艺简单。耐火电缆内部内置了光纤单元,可以结合专用测控装备,准确反馈火灾地点,提高27.5kV 牵引供电电缆的耐火性能。并提高了环保、智能水平。