离子膜法硫酸根去除技术对比

2022-03-04程勇陈威孔德印

程勇 陈威 孔德印

湖北宜化集团有限责任公司,中国·湖北 宜昌 443000

1 引言

氯碱工业电解装置对进入电解槽的饱和盐水质量要求比较高,如果盐水中SO42-含量高,则会生成Na2SO4沉积在离子膜中,使电解效率下降,SO42-还会阻碍Cl-放电,促使OH-放电,产生O2,氯中含O2量增加,氯气纯度降低,O2还会腐蚀阳极。浓度容易受氯酸盐浓度的协同影响,当氯酸盐浓度较高(超过30g/L)时,易造成阳极液浓度偏低,水迁移量变大,离子膜起泡。精盐水中SO42-浓度要控制在4~7g/L。精盐水中SO42-浓度既是个生产指标也是个安全指标。

2 SO42-的去除方法

2.1 钙盐法

根据盐水中的SO42-含量,往盐水中加入30%~35%CaCl2的水溶液,面生成沉淀,在盐水中CaSO4,有一小部分溶解,需用Na2CO3,处理生成CaCO3,沉淀而除去,同时又生成一小部分的Na2SO4,钙盐法不能完全除去SO42-,但可使SO42-浓度降低到能满足生产使用。

2.2 钡盐法

盐水中的SO42-与BaCl 或BaCO3,反应生成BaSO4沉淀而除去,BaSO4沉淀在盐水中的沉淀速度比CaCO3还慢,若是使用略微过量的NaOH 与M2+反应时,生成的Mg(OH)2会包围细微的BaSO4品粒成为较大的粒团。其沉降速度约比单独沉降BaSO4时快10 倍。

但过量的BaCl2,其钡离子在电解槽内与电解产物NaOH 反应,生成Ba(OH)2沉淀而堵塞隔膜或离子膜。因钡离子对离子膜的危害程度比硫酸根离子的危害更大,根据同离于做应的原理,一般使用钡盐法除SO42-时,精制盐水中的SO42-的含量可控制在8g/L 以下,而不必太低。

2.3 冷冻法

冷冻法是利用NaCl 和Na2SO4,在水中的溶解度随温度的不同而不同的原理进行分离的。由于NaCI 溶解度随温度变化不大,Na2SO4,溶解度随温度变化较大,把盐水温度由50℃冷却到-10℃,此时SO42-会以Na2SO4的水合结晶物形式大量析出。

析出的结晶浆料,经过进一步的沉降、离心分离。再溶解、蒸发、干燥等多道工序制得元明粉。冷冻法适用于SO42-含量为20g/L 以上的盐水。

2.4 纳滤膜法

纳滤膜法利用了盐水在膜两侧压差的推动下,进行分子级选择透过的特性。通常纳滤膜在一定的条件下对2 价及高价离子足有较高的截留率,但1 价离子可以全部通过,因此对粗盐水中的Na2SO4截留率可以达到99%,形成浓硝盐水,然后对浓硝盐水进行处理,从而达到去除SO42-的目的。

3 纳滤膜法脱硝工艺原理

3.1 膜法脱硝反应原理

纳滤膜法脱硝工艺主要分为三个单元:预处理单元、膜分离单元、冷冻单元。

①淡盐水中设计Na2SO4含量为8.0g/L。

②游离氯的检测采用本规程分析法国标DPD 法。

③淡盐水的PH 值采用过NaOH 量表示为0.15~0.2g/L控制值。

3.1.1 淡盐水处理原理

脱氯淡盐水从界区外进入淡盐水中间槽。在进淡盐水中间槽前的管道内加入5%Na2SO3稀溶液,将淡盐水中游离氯含量降至零。然后通过淡盐水输送泵送入淡盐水冷却器Ⅰ与淡盐水冷却器Ⅱ,通过两个换热器将盐水冷却至35℃。在泵的入口加入4%HCl 稀溶液,将pH 值控制在6.2左右,淡盐水冷却器Ⅰ出口降温至55℃以下,淡盐水冷却器Ⅱ出口冷却至35℃。换热后的盐水加入4%HCl 稀溶液,将pH 值精确控制在6.2±0.5。调节pH 后的盐水送入管道过滤器去除机械颗粒,最后进入原料盐水高位槽。

3.1.2 纳滤膜过滤原理

原料盐水泵将原料盐水高位槽内的原料盐水输送至保安过滤器后再进入高压泵,高压泵将原料盐水加压并输送到循环泵的进口管线上,循环泵将原料盐水输送到过滤膜管。从过滤膜渗透出来的回收盐水进入回收盐水槽,用回收盐水输送泵输送到淡盐水冷却器Ⅰ与界外来的淡盐水换热后被送入化盐单元。经过滤膜浓缩后的富硝盐水一部分循环回流到循环泵的进口与高压泵送来的淡盐水混合后再一起进入循环泵;另一部分进入富硝盐水中间槽[1]。

3.1.3 硫酸钠结晶析出原理

在富硝盐水输送泵进口管道内通过碱高位槽自流加入10%氢氧化钠溶液,使富硝盐水呈微碱性(pH=8~9),避免误操作pH 值过低,造成对冷冻系统设备、管道的腐蚀。富硝盐水输送泵将富硝盐水输送至冷冻单元的预冷器与贫硝盐水进行热交换,在回收了贫硝盐水冷量的同时,将富硝盐水降温到-18℃后进入高效浓缩分离器,富硝盐水在高效浓缩分离器中通过冷冻循环泵在列管换热器中与乙二醇间接换热循环降温,芒硝在高效浓缩分离器中结晶析出,在沉降区沉降下来,晶浆流至离心机,离心分离得到固体产品十水芒硝,离心母液进入回收母液槽由回收母液泵送回至原兑卤槽循环,而高效浓缩分离器顶部溢流的上清液作为贫硝盐水流至贫硝盐水槽,再通过贫硝盐水泵经预冷器回收冷量后回到膜过滤单元的回收盐水槽与脱硝盐水一起送界区外。

3.2 膜法脱硝反应式

SO32-+ClO-=SO42-+Cl-

4 膜法脱硝主要影响因素

①淡盐水硫酸根。

②高效浓缩分离器温度。

③回收盐水。

回收盐水包括膜系统脱硝盐水、冷冻系统贫硝盐水及其他本装置送至一次盐水精制工艺的盐水。下面列出回收盐水指标是脱硝盐水和冷冻系统贫硝盐水混合。

5 膜法脱硝工艺流程

5.1 预处理单元工艺流程简述

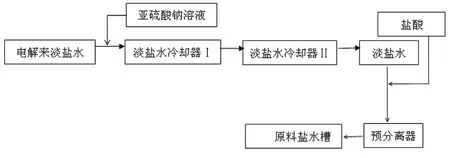

淡盐水经泵打出后通过加3%高纯盐酸控制pH 值在5.5~7.5,然后加亚硫酸钠控制电位在90mV 以内。接着与低温的贫硝盐水、循环水换热,将盐水温度控制在38℃以内。再经过布袋过滤器,除去盐水中50 目以上的杂质[2]。预处理工艺流程如图1所示。

图1 预处理工艺流程图

5.2 膜过滤单元流程简述

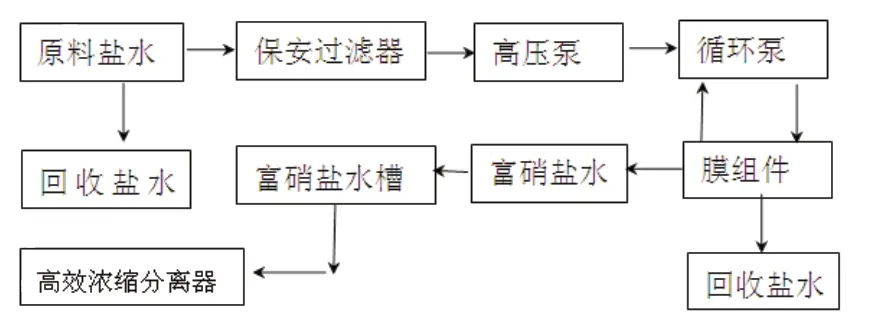

经过预处理后的原料盐水通过原料盐水输送泵、高压泵和循环泵输送到膜组件,在一定操作条件下进行膜分离,其中通过膜的渗透液,其Na2SO4大部分被膜截留,作为脱硝盐水送至回收盐水槽,然后送至一次盐水精制工序。而未透过膜的部分原料盐水称作富硝盐水,部分富硝盐水进入膜组件进行循环,另外部分富硝盐水送至冷冻脱硝单元。膜过滤单元流程如图2所示。

图2 膜过滤单元流程图

5.3 冷冻脱硝单元流程简述

利用硫酸钠的溶解度随温度变化大的特性,通过降温,使硫酸钠以带十个结晶水的形式结晶出来,实现硫酸钠与来自膜分离单元的富硝盐水通过预冷、列管换热、高效浓缩及离心机分离回收得到十水芒硝,而回收的贫硝盐水通过预冷器回收部分冷量后进入回收盐水槽与脱硝淡盐水一起送至界区外。冷冻脱销单元流程如图3所示。

图3 冷冻脱销单元流程图

6 纳滤膜法脱硝工艺控制要点

①淡盐水冷却器温度控制在32℃~38℃,温度低,盐水会在膜中结晶,温度高,影响纳滤膜寿命。

②预冷器出口富硝盐水温度控制在15℃~18℃,温度低,盐水内芒硝会在板换内吸出,温度高,影响高效浓缩分离器中结晶效果。

③高效浓缩分离器温度控制在0℃~6℃,温度低,结晶较多,会堵塞高效浓缩分离器底部,温度高不利于析出。

④进料淡盐水ORP <200mv,偏高导致进膜盐水含有总氯。

⑤淡盐水pH 控制在5~8,偏小盐水显酸性,偏高影响膜寿命。

7 结语

纳滤膜法除硝技术采用物理方法从盐水中分离硫酸钠,该工艺无需投加除硝药剂,无毒无害,无废液排放。

纳滤专用膜优点为:单位体积内有效膜面积较大,水在膜表面流动状态较好,结构紧凑,占地面积小[3]。

采用循环工艺,操作弹性大,生产稳定。

浓缩富硝盐水采用冷冻除硝工艺,即使浓缩富硝盐水中的硫酸根以十水芒硝的形式从盐水中分离,可做到盐水达到闭路循环,无废液零排放,提高盐水利用率。

预处理采用化学方法处理游离氯,并有在线仪表检测,避免游离氯直接损伤膜。

采用PLC 控制系统作为整个系统中心控制系统,同时配以优质流量、温度、液位等信号测量输送元件,以及高质量的电气元件。系统运行过程中含有逻辑控制、工艺参数的检测、显示等功能。协调前后工艺流程,确保整个膜系统在任何时候均保持稳定运行状态。

纳滤膜法脱硝装置运行稳定运行、自动化程度高、技术成熟可靠、操作简单,从环保效益和经济效益角度来看是值得推广使用的。