新型热扩散渗锌紧固件的复杂腐蚀环境下耐腐蚀性研究

2022-03-04徐定逸

王 珣, 徐定逸

(上海集优张力控制螺栓有限公司, 上海 201901)

0 引言

随着我国对自然资源开发利用的不断深入以及规模的不断扩大,各种海上工程(海上风电、跨海大桥、海洋采油平台)和地下工程(地铁、地下管廊)等大量兴建。 由于这些工程面临的都是复杂腐蚀环境,所以,我们对海洋环境、地下水环境用高耐腐蚀紧固件的需求量也日益增加。相对于紧固件的疲劳寿命、断裂失效、应力应变状况、冲击负荷等,设计者往往忽视了腐蚀失效所带来的问题。实际上海洋平台、 船舶系统和地下隧道工程已经凸显出紧固件腐蚀影响总体运行的问题, 尤其是安全性受到严重威胁。 因此,螺纹紧固件的防腐蚀研究是目前亟待解决的问题。

1 复杂腐蚀环境水的性质

工业设备所处的复杂腐蚀环境主要包括海水腐蚀,地下水腐蚀和高盐高温高湿地区水汽腐蚀等几个主要的腐蚀。

1.1 海水腐蚀特性

海水作为复杂的多组分水溶液, 富含大量Na+、K+、Ca2+、Cl-、SO42-及Br-等成分,盐度高,属于腐蚀性较强的天然强电解质,这也使得海洋成为腐蚀性苛刻的自然环境。钢铁在海水中易受物理因素、 化学因素和生物因素的综合作用而发生腐蚀性的破坏, 因此钢质的紧固件在海洋环境中极易腐蚀失效。 海水的pH=8-9 左右,呈现碱性。

1.2 地下水腐蚀特性

地下水中的腐蚀组分主要包括氯盐、硫酸盐、镁盐、钙盐、碳酸盐等。其中氯盐中的氯离子是地下水中的主要腐蚀介质, 它会破坏钢结构表面的钝化膜, 进入基体表面,使钢结构表面形成点蚀,同时氯离子的导电作用降低了阴阳极之间的电阻,加速电化学腐蚀过程。pH=5~10 之间,呈现弱酸或弱碱性。

1.3 高盐高湿水汽腐蚀特性

高盐、高湿、高温是最恶劣的自然腐蚀环境。 高湿环境下,金属表面沉积的盐类转变为高浓度的电解质溶液,促进了电化学反应的进行,加速了腐蚀。高温能够降低腐蚀反应的活化能,促进腐蚀的发生;服役于高湿高盐环境下的构件表面将遭受严重腐蚀。

在复杂腐蚀环境下, 腐蚀会极快地降低连接强度并直接影响到这些设施或设备的使用安全, 并造成各种设施设备维护维修的费用增加,甚至可能引发灾难性事故。近年来紧固件在复杂腐蚀环境下引发的腐蚀问题和事故越来越多。

2 目前常用的紧固件表面处理技术

目前常用的表面处理技术主要包括热浸镀锌, 达克罗,电镀锌和发热扩散渗锌等。 它们的优缺点见表1。

表1 常用紧固件表面处理技术

3 热扩散渗锌技术

热扩散渗锌是与电镀锌和热浸镀锌完全不同的防腐蚀工艺, 它的基本原理是是利用热扩散方法在钢铁表面获得锌铁等合金层的表面保护工艺[1],可用于在大气、海洋、地下等工业环境下服役的钢铁材料制品的防腐蚀。其加工过程是将钢铁工件放入装有粉末锌的密封容器中进行加热,使活性锌原子与基体表面的铁原子发生互扩散,在钢铁工件表面形成一层锌铁合金, 来对钢铁工件表面进行防腐的一种表面技术。 表面处理用的锌粉还能添加铝粉使其在反应后形成锌-铁-铝合金层, 进一步强化耐蚀性。 它和其他涂覆方式相比,有其明显的优势:

(1)抗腐蚀能力强,优秀的热扩散渗锌品牌的盐雾试验可达3000h 以上(格林特品牌)。 并且具备在弱酸(pH>3),强碱(pH<13)下的耐腐蚀性能。

(2)涂层厚度均匀,优秀的热扩散渗锌的涂层厚度25~70μm,可根据产品特点和需求,获得不同的涂层厚度。 用于紧固件, 保证内外螺纹的适配性及螺母内螺纹镀层的均匀性。 适用于扭矩法施工的连接副连接。

(3)产品无氢脆风险。 加工过程中无氢离子的吸收,适用于各种强度的紧固件。

(4)附着力强。涂层渗入基体,与基体形成冶金结合,具有很强的附着力。

(5)耐磨性能强。 防护层为AL-Zn-Fe 的金相组织,致密度高、硬度高,具有很强的抗磨损能力。

(6)抗高温能力强。 涂层可在最高400℃提供长期有效保护。 同时涂层上粘附力好,能在其上使用橡胶、工业漆等附着层,并可使附着层在400℃下稳定工作。

(7)产品环保。产品涂层不含六价铬,生产工艺环保,无废气废水等外排。

因此, 热扩散渗锌技术尤其适用于高腐蚀环境下的防腐蚀要求。 可以很好的满足对海上平台,海上风电,海边电站,地下隧道等的紧固件防腐蚀要求。工程上也来越多的在应用于以上复杂腐蚀环境。

4 热扩散渗锌的工艺过程

4.1 前处理

渗锌前首先除油处理后对基体进行抛丸处理,从而去除基体表面油污和氧化层,同时加大基体表面的粗糙度。

4.2 热扩散渗锌

将铁构件与锌、 铝合金粉末和适量的催化剂置于密闭容器中,加热至400℃左右保温一定时间,在此过程中,锌、铝等元素与铁基体表面的铁元素发生互扩散,形成一层致密的保护涂层。

热扩散渗锌既有化学反应,也有物理反应,热扩渗的基本过程分为六个步骤:①分解,渗剂内部发生一系列化学反应,产生包括各种催化剂气体、活性锌原子在内的渗锌反应所需反应物;②扩散,催化剂气体和锌原子通过扩散运动到铁基体表面;③吸附,锌、铝原子被铁基体表面吸附到界面处通过催化剂气体作用发生界面反应; ④渗入,界面反应形成的活性锌、铝原子被铁基体表面继续吸收且进一步向基体深处扩散;⑤反应,进入基体内部的锌原子与基体发生化学反应,产生锌铝铁合金化合物;⑥堆积, 锌铝原子反应后不断堆积在已发生反应的锌铝铁合金的表面。

4.3 后处理

热扩散渗锌涂层可继续进行钝化或磷化等复合表面处理,从而进一步提升其抗腐蚀性。

5 热扩散渗锌腐蚀的机理

本文的热扩散渗锌腐蚀的研究主要依托格林特新型热扩散渗锌涂覆技术。

5.1 热扩散渗锌的表面构成

热扩散渗锌的涂层分为三层,最里面(第三层)是锌和铁反应形成的锌铁合金层。 中间层(第二层)是锌和铝反应形成的锌铝合金层,最外面(第一层)是由复合铝等形成的复合层。

(1)热扩散:锌与钢材及铝颗粒表面发生反应,锌扩散进入钢材和铝颗粒表面,见图1。

图1 锌铝原子热扩散

(2)锌铝铁反应:锌原子与铁反应形成锌-铁隔离层,随着更多锌在表面发生反应隔离层增厚, 锌原子继续反应形成锌铝隔离层,见图2。

图2 锌铝铁反应

(3)形成三层复合结构:钢材表面冷却后有Greenkote热扩散合金层,完全合金化涂层,形成锌铁合金层和锌铝合金层,锌铝颗粒扩散进入表面形成富含铝的表面区域,并进一步形成一层复合层。

5.2 热扩散渗锌腐蚀机理分析

铁基体在热扩散渗锌涂覆后, 具备一定的弱酸和强碱的耐腐蚀性能。 它具体的耐腐蚀机理如下:

5.2.1 在弱酸和强碱环境下的耐腐蚀机理

锌涂层在高pH 值下能稳定工作,最高可达12.5-13。一旦部件进行了热扩散渗锌, 表面会立即开始与空气和水分反应产生氧化锌层(包括碳酸盐和氢氧化物),锌的低耐腐蚀性和锌铝氧化层的结合为锌涂层在较大的pH范围内提供了保护。 图3 中的结果显示,锌在pH=6~12内腐蚀速率非常低, 锌涂层非常适合应用于弱酸和强碱环境下的构件。

涂层中的合金元素也有助于提高其耐腐蚀性。 铝和/或镁使氧化层具有更强的耐腐蚀性和抗磨损性。 锌铁一般比纯锌好,锌(铝,镁)比纯锌好。由于合金元素的作用,与传统的渗锌工艺相比, 添加了一定量铝粉和其他多元金属元素的新型格林特热扩散渗锌通常具有强的耐腐蚀性,见图3。

图3 锌与铝腐蚀速率与pH 关系[2]

格林特的新型热扩散渗锌涂层分为三层, 第一层的复合隔离层铬酸盐钝化膜结构,起到的障碍层保护功能,当受到刮擦的时候,铝形成不能溶解的氧化物层,发挥屏障保护功能。当腐蚀在突破第一层后,第二层和第三层是会由铝和锌分别担负牺牲相的功能进行抵御, 起到阴极保护功能,产物为锌和铝的氧化物或氢氧化物,性质稳定且不溶于水,起到壁垒屏障的作用。

5.2.2 在扫描电镜下的微观分析[3]

当腐蚀进入中期阶段,渗层表面虽然没有什么变化,在扫描电镜下可以看到, 渗层表面已经堆积了一层腐蚀产物包括腐蚀产物为ZnO、Zn (OH)2、Zn5(OH)8Cl2H2O、ZnAl2O4并且可看到上面出现一层密集的细小的 “针叶”状物质,应是类ZnAl2O4化合物。

随着腐蚀的进展,其中类 ZnAl2O4含量逐渐增多,发挥作用越来越强,它对渗层腐蚀的减缓作用增大。当腐蚀后期,微观形貌为分布均匀的胞状,上面布满排列致密的“针叶” 状小颗粒, ZnAl2O4已在渗层表面形成一层致密的保护层,减缓了腐蚀速率。

锌铝共渗的渗层在腐蚀过程中产生一些稳定的化和物质, 如非常稳定的尖晶石结构的氧化物— ZnAl2O4,它能够在渗层表面形成一层致密的保护层结构, 阻断渗层内外物质的传输交换,有效地降低腐蚀速率。 另外,锌和铝的电位比铁要低得多, 在腐蚀环境下锌和铝作为牺牲阳极保护钢铁基体。在渗层中,锌和铝以铁的化合物形式存在,着降低了其与基体间的电位差。 除此之外,锌铝共渗层是以与基体形成化学键的方式存在, 因而渗层与基体表面有极好的附着力,耐磨性也得到显著的改善,防腐蚀效果比锌铝合金镀层更好。

因此,锌铝铁合金层的防腐蚀性能要优于其他涂层,在复杂地下水和海水环境下的耐腐蚀能力非常优秀。 同时由于涂层是部分渗入基体,塑性和附着性更好,可使合金层和涂层间的结合长期保持稳定。

6 热扩散渗锌紧固件在不同腐蚀环境下的耐蚀性

对热扩散渗锌紧固件进行中性盐雾试验, 并在酸碱环境下进行相应试验, 试验紧固件热扩散渗锌涂层的厚度均为平均厚度35μm。

6.1 热扩散渗锌紧固件的中性盐雾试验

在有CNAS 认证的第三方试验机构进行的盐雾试验,螺栓在中性盐雾环境下3760h 后开始点状锈蚀,见图4。

图4 热扩散渗锌紧固件在中性盐雾环境下3720h 后的表面形貌

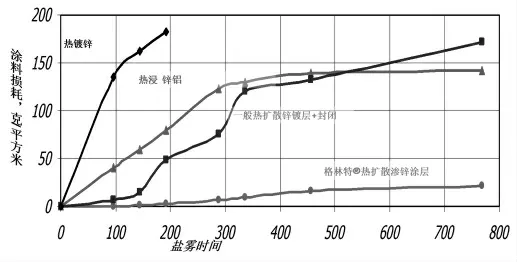

涂层盐雾实验的损耗对比如图5 所示。

图5 各种涂层盐雾试验损耗表

对照热镀锌、热镀锌铝,格林特热扩散渗锌的涂层损耗显著降低。

6.2 在强碱性环境下的腐蚀试验

在0.12%浓度的氢氧化钙且pH=13 的溶液中浸泡1440h 未发现腐蚀,见图6。

图6 热扩散渗锌紧固件在0.12%浓度的氢氧化钙溶液中浸泡1440h 后表面形貌

6.3 在弱酸环境下的腐蚀试验

浸泡在pH=5 的盐酸溶液中,720h 内未见肉眼可见的腐蚀,见图7。

图7 热扩散渗锌紧固件在pH=5 的盐酸溶液浸泡720h 后表面形貌

6.4 二氧化硫环境下的腐蚀试验

将涂层厚度为35μm 的螺栓放在在二氧化硫4 个循环周期(每个周期24h)后,紧固件表面未发生生锈,见图8。

图8 热扩散渗锌紧固件在二氧化硫4 个循环周期后的表面形貌

6.5 在海边环境下的腐蚀试验

2002 年3 月9 日—2004 年3 月8 日共两年,在日本的Miyakojima 实际使用环境试验中心进行了海边腐蚀试验,2 年后螺栓和铁板样品均未发生腐蚀。 涂覆厚度35μm,见图9~图11。

图9 试验现场

图10 两年后试验涂覆热扩散渗锌45μm 铁板

图11 两年后试验涂覆热扩散渗锌35μm 螺栓

6.6 不同涂覆的酸碱环境下浸泡试验对比

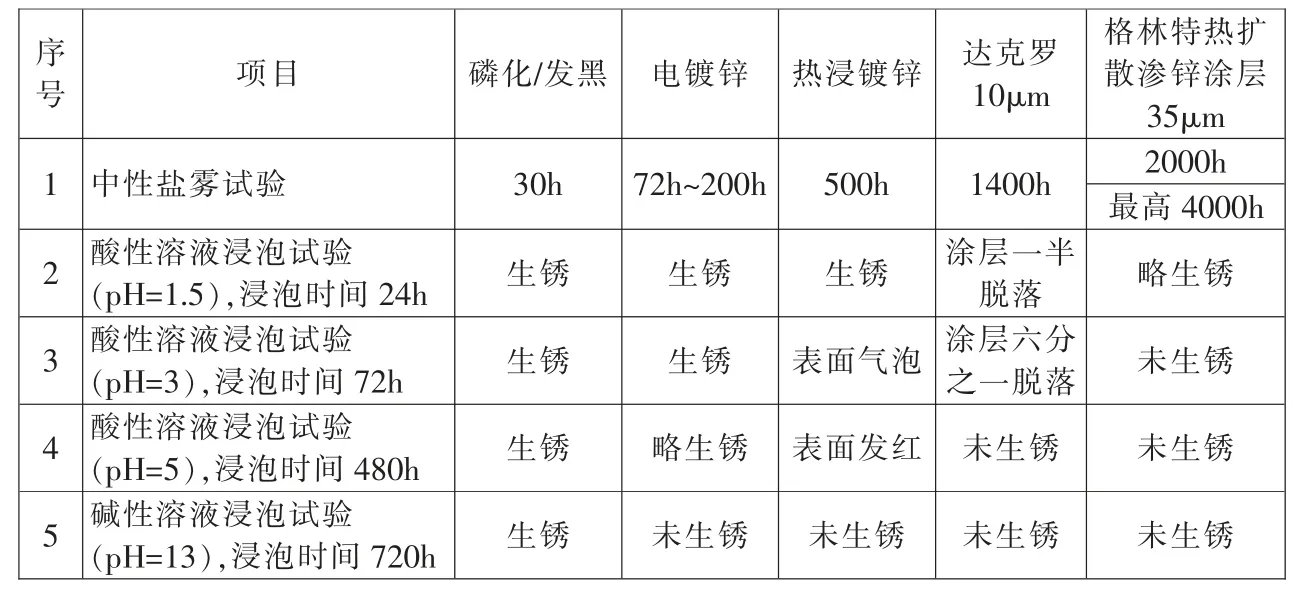

不同涂覆的酸碱环境下浸泡试验对比,详见表2。

表2 不同涂覆对比实验表

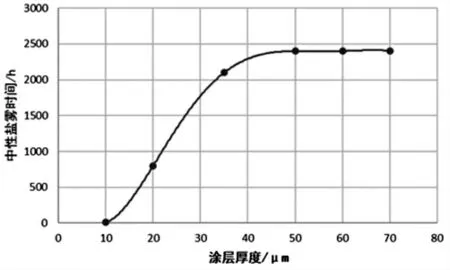

6.7 不同涂覆厚度对应盐雾试验的时间

与一般认为不同的是, 热扩散渗锌涂覆厚度与防腐能力并不是线性关系,即不是涂层厚度越厚,防腐蚀能力越强。经过试验对比,热扩散渗锌涂覆厚度在超过一定厚度后,防腐蚀能力并不会增加。

通过格林特热扩散渗锌涂覆后的, 不同厚度的螺栓进行了盐雾试验。 出现点状红锈的试验结果见图12。

图12 格林特热扩散渗锌螺栓不同厚度下盐雾试验

7 实际工程中的耐腐蚀能力

7.1 在海边环境下的腐蚀表现

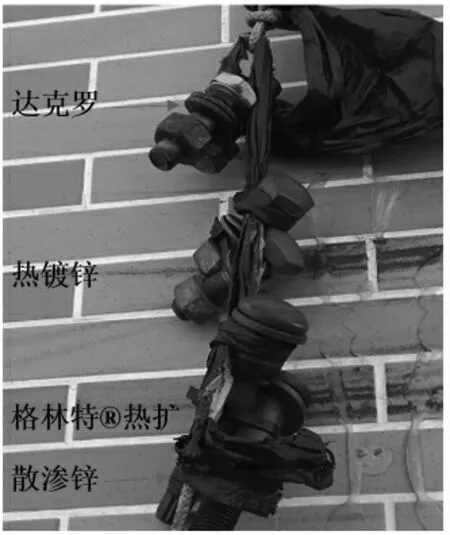

陆丰甲湖湾发电厂是由广东宝丽华集团投资建设的绿色发电示范性基地。基地选择在广东甲湖湾海边。工程建设2016—2018 年,电厂发电在2018 年6 月起。 业主选用全部螺栓都用格林特热扩散渗锌涂覆的紧固件。 在2016 年将达克罗热镀锌,格林特热扩散渗锌螺栓和电镀锌的螺栓进行了海边试验。 试验放在海边一个变电站的侧壁上。 在受到海水腐蚀的同时, 由于海风较大还受到海风吹起落下的剐蹭,见图13。

图13 海水环境耐腐蚀对比试验现场

试验一年后发现,达克罗和热浸镀锌的紧固件都在2 个月左右开始生锈,而一年后的结果如图14 所示,热扩散渗锌螺栓表面未出现肉眼可见的红锈。

图14 不同涂层海边环境腐蚀1 年后试验结果

7.2 在地下水环境下的腐蚀表现

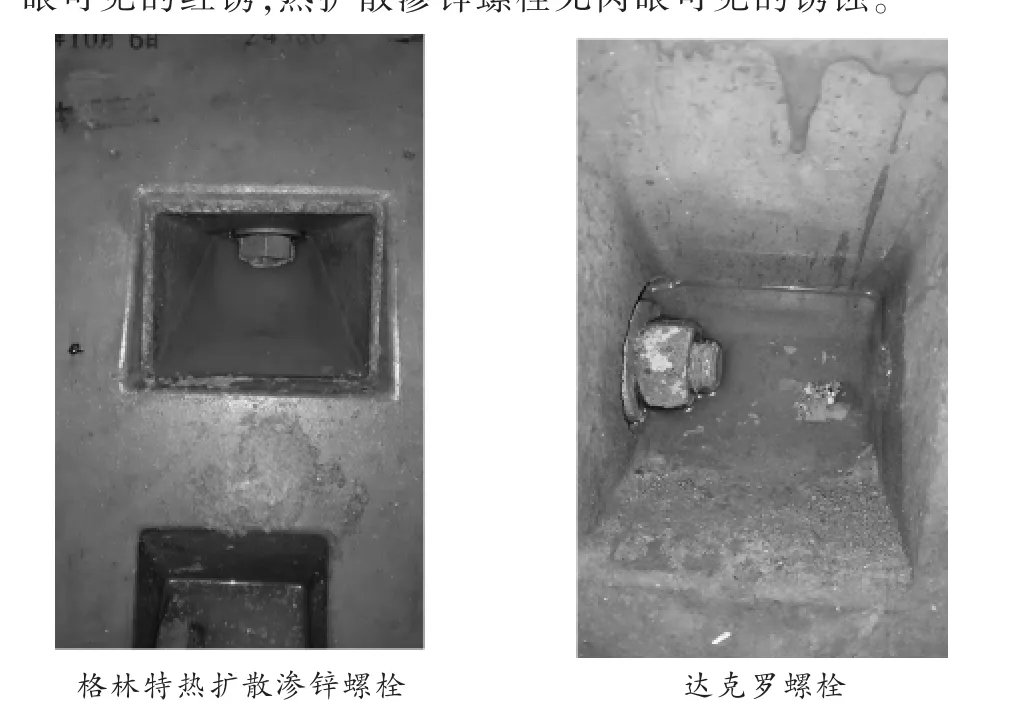

上海地铁隧道24 号线隧道板的连接管片螺栓付使用格林特热扩散渗锌螺栓和达克罗螺栓进行了对比实验。8 个月后试验结果见图15,达克罗螺栓表面有大量肉眼可见的红锈,热扩散渗锌螺栓无肉眼可见的锈蚀。

图15 地铁隧道环境腐蚀8 个月后试验结果

8 结论

格林特新型热扩散渗锌涂层能应对各种严苛的腐蚀环境。经过格林特新型热扩散渗锌加工后,紧固件在中性盐雾环境下3700h 无肉眼可见的红锈,在pH=5 的弱酸环境全浸泡环境下,720h 内未生锈; 在pH=13 的CaOH 溶液浸泡环境下,720h 未生锈。 在二氧化硫环境下4 个24h循环周期下未发生生锈。

格林特新型热扩散渗锌紧固件在实际工程环境下能提供比传统达克罗、热浸镀锌更长久有效的防护。在海边环境下,热扩散渗锌螺栓1 年内未发生生锈;在地下隧道环境下,热扩散渗锌螺栓8 个月内未发生生锈。