深冷处理工艺对丝锥寿命的影响

2022-03-04闫献国兰东生

闫献国, 陈 峙, 兰东生

(太原科技大学机械工程学院, 山西太原 030024)

0 引言

M2Al 高速钢作为铝高速钢的一种,它的宏观性能优于普通高速钢,表现在冲击韧性、耐磨性、硬度、红硬性等方面。深冷处理作为传统热处理的扩展,能够改善材料组织和性能。 它不仅能提高材料的尺寸稳定性、减少变形,还可以提高材料的耐磨性等, 而且操作方便简单、 无污染、成本低[1-3]。深冷处理工艺能够有效的提高高速钢的机械性能,并降低晶体结构中的缺陷密度。研究表明深冷处理工艺能够起到细化微观组织结构, 且能促使碳化物析出、细化并使其均匀分布,从而起到材料改性的作用[4-6]。本文通过设计M2Al 高速钢丝锥的不同深冷处理工艺,探究深冷处理工艺对丝锥寿命的影响。

1 试验方法

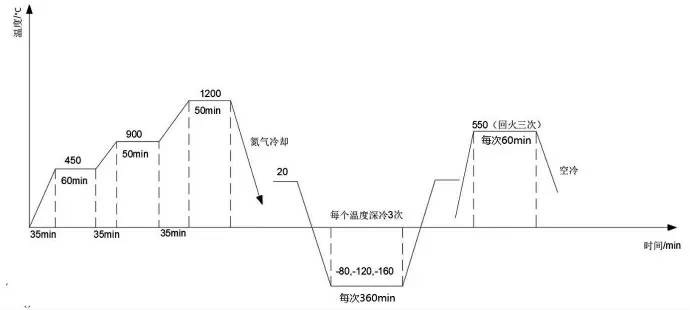

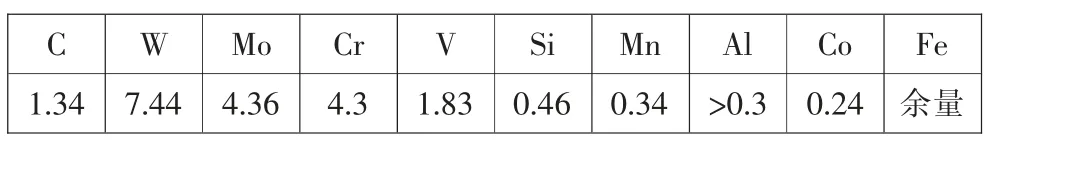

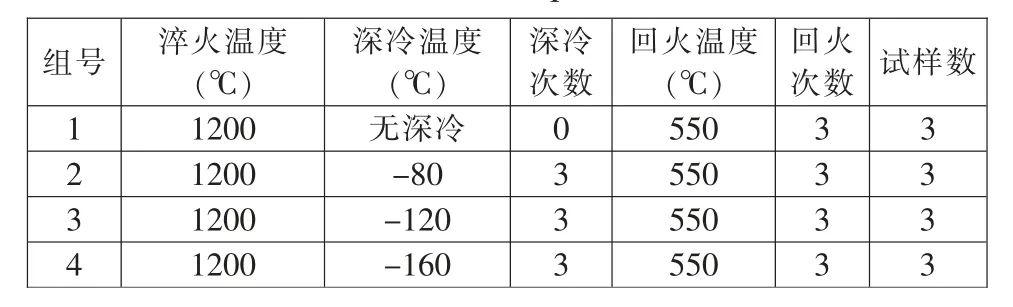

本文选用高速钢丝锥材料为M2Al 高速钢,其主要化学成分见表1。表2 和图1 为高速钢试样热处理方案具体工艺路线, 即一组常规热处理工艺组和三组不同深冷温度的深冷处理工艺组,分别标记为1、2、3、4 组。 其中第1组为常规工艺组即对比组, 第2、3、4 组分别对应深冷温度为-80℃、-120℃和-160℃工艺组。 另外将某工具厂提供的3 支成品丝锥作为5 号组。 在第1、2、3、4 组中,每组3 支丝锥。

图1 热处理和深冷处理工艺流程Fig.1 Heat treatment and deep cooling process flow

表1 M2Al 各成分占比(Wt%)Tab.1 Ratio of M2Al components(Wt%)

表2 热处理工艺安排表Tab.2 Heat treatment process schedule

2 不同工艺丝锥攻丝试验

对五组丝锥进行加工内螺纹试验, 每组丝锥选取三支。将每一组丝锥攻丝一定数量孔后,利用内螺纹综合测量仪(型号为GJ-5S)对孔的内螺纹进行检测,每个孔测量五次取其平均值。

攻丝试验采用的材料为304 不锈钢, 尺寸240mm×320mm×12mm,硬度为16HRC,试验采用螺旋槽M8 高速钢丝锥,精度P2,前角8°,后角2°,切削速度为9m/min,通孔加工,冷却液为日本SKS 金牌不锈钢攻丝油,所加工的内螺纹公差带为6H。

2.1 结果分析

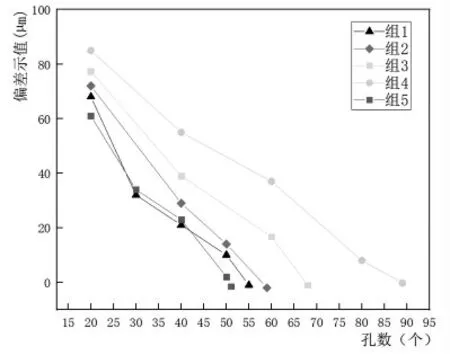

图2 五组丝锥攻丝后内螺纹偏差示值曲线Fig.2 Deviation curve of internal thread after tapping of five sets of taps

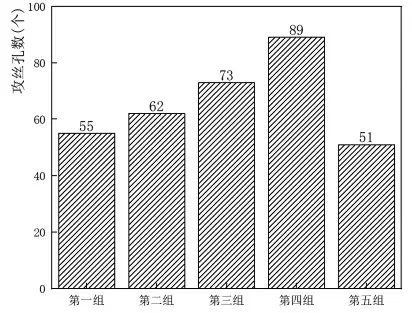

的孔数最小,寿命最短;第2 组丝锥攻丝孔数稍微比未深冷的加工的多; 第3 组的丝锥在整个攻丝过程的偏差示值曲线要低于第四组,加工孔数少于第四组,寿命低于第4 组。 基于偏差情况可获得五组丝锥的极限攻孔数量结果图,如图3 所示。 经过4 号组工艺处理的丝锥寿命是对比组1 号组寿命的1.6 倍,2 号组丝锥是1 号组寿命的1.3 倍,3 号组是2 号组平均寿命的1.1 倍,1 号组与5 号组寿命相当。试验表明,深冷处理可以有效的提高丝锥的使用寿命,其中寿命最高的4 号组工艺为:3 次循环深冷,每次深冷6h,深冷温度为-160℃的工艺组合,其中淬火温度1200℃,回火温度550℃,回火3 次每次1h。

图3 不同工艺组的丝锥寿命图Fig.3 Tap life diagram of different process groups

2.2 耐磨性机理分析

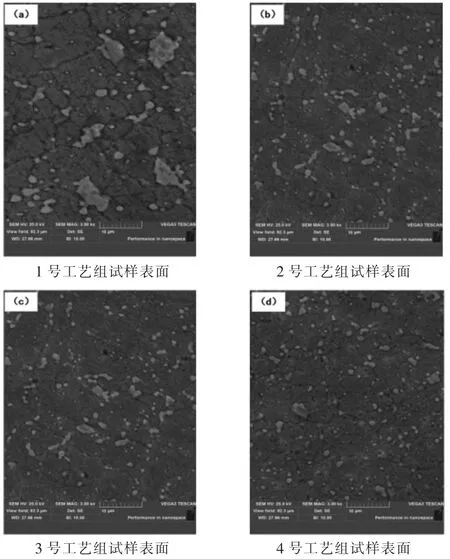

有大量研究表明, 深冷处理后的高速钢耐磨性提升主要有两个原因: 一方面是在深冷处理后高速钢中的残余奥氏体减少,其转变成了马氏体。这是由于在低温下促使高速钢中的残余奧氏体变为马氏体, 相变强化的能力得到了释放。另一方面是大量二次细小碳化物的析出,并且分布均匀。这是由于马氏体在低温下形状尺寸减小,铁原子的晶格常数减小,碳原子的析出能力变大。在深冷处理过程中碳原子转移能力很弱,不容易转移位置,高速钢中淬火马氏体处于非常不稳定的状态, 因而在马氏体上析出大量弥散的碳化物颗粒。 而且对于M2Al 高速钢,由于在材料内部添加了Al 元素,从而可以提高其表面碳化物的析出数量, 这就使得材料的抗回火性能和红硬性能提高,因此高速钢的硬度和耐磨性都有明显提升。本文将通过统计碳化物的尺寸与数量来推测材料耐磨性。 因1号组与5 号组工艺接近,耐磨性也基本一致。分别对1、2、3、4 号组进行采样, 采用ImageJ 软件对四组试样的SEM图进行碳化物分析。 碳化物的分类按照其尺寸大小来区分,分为一次碳化物与二次碳化物。一次碳化物的尺寸大于5μm。 二次碳化物又分为大二次碳化物与小二次碳化物,大二次碳化物的尺寸介于2μm 与5μm 之间,小二次碳化物尺寸介于0.1μm 与1μm 之间。 图4 为四组工艺处理的试样金相组织的SEM 图,图中呈白色物质均为碳化物。尺寸较大的碳化物分布在马氏体晶界处,而尺寸较小碳化物则弥散于马氏体上。 尺寸大的碳化物的形状大部分为树叶形,较小的弥散碳化物接近于圆形。将扫描电子显微镜拍摄的试样微观结构图导入ImageJ 软件中进行分析处理, 可以得到碳化物颗粒的数量以及尺寸等详细信息,表3 为四组试样碳化物统计表。且碳化物颗粒为细小颗粒。

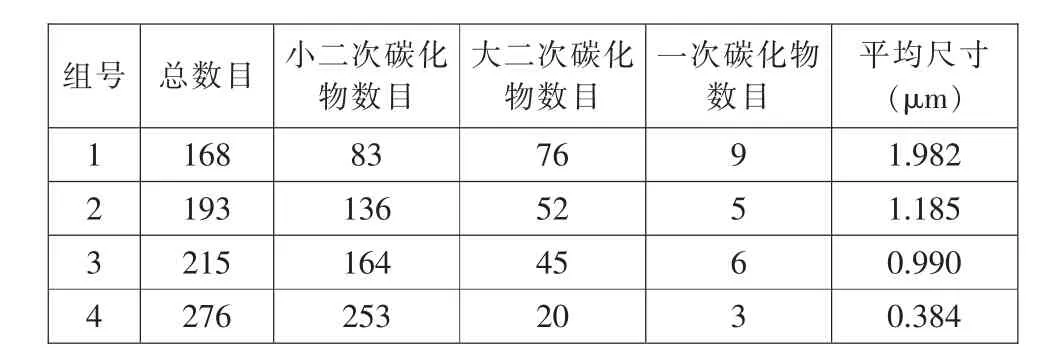

表3 四组试样碳化物统计表Tab.3 Carbide statistics of four groups of samples

图4 试样金相组织的SEM 图Fig.4 SEM chart of metallographic structure of samples treated by four groups of processes

图4(a)中的一次碳化物相比于其他三张图比较多,并且分布在晶界处。 碳化物的平均尺寸高达1.982μm,远高于其他三张图。 并且一次碳化物为总碳化物数目的5.7%,大二次碳化物为45%,小二次碳化物占49.3%。图4(b)中的碳化物与第一组相比数目增多,而且平均尺寸也比图4(a)小,仅为1.185μm,其中一次碳化物为总碳化物数目的2.6%, 大二次碳化物为27%, 小二次碳化物为70.4%。 图4(c)与图4(b)相差不大,碳化物的平均尺寸为0.99μm,低于图4(a),其中一次碳化物占比为2.8%,大二次碳化物为21%,小二次碳化物为76.2%。图4(d)碳化物数量是最多的,平均尺寸也是最小的,仅为0.384μm,而且碳化物的分布比较均匀,并且弥散性碳化物大多分布在基体上,一次碳化物非常少,占总数目的1%,大二次碳化物为7%, 小二次碳化物为92%。 因为该组碳化物数量最多,尺寸最小,所以该组为宏观磨损最耐磨。其他三组碳化物数量都比该组少,而且尺寸比较大,因此耐磨性较差。

从碳化物数量尺寸大小以及分布情况分析, 四组不同工艺处理后的试样耐磨性最好的是第4 组, 最差的是第1 组,第2 组与第3 组介于这两者之间。 这四组耐磨性由高到底的顺序是: 第4 组>第3 组>第2 组>第1 组,这与攻丝试验结果一致。

3 丝锥耐用度及经验公式

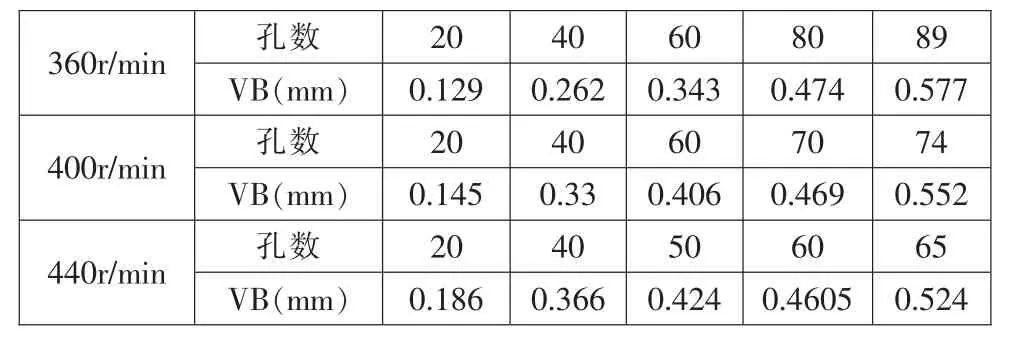

刀具从加工开始时到寿命终止叫做刀具耐用度T。丝锥耐用度就是攻丝加工的总孔个数。在攻丝过程中,只有攻丝速度可以改变, 只有切削速度可以使其耐用度T发生改变。 采用最优工艺组即第4 组工艺对丝锥进行处理, 分别采用360r/min,400r/min,440r/min 三个切削速度进行攻丝试验,切削对象为304 不锈钢,获得了三种转速下的丝锥磨损情况。如表4 所示,转速400r/min 的丝锥加工74 个孔后寿命终止; 转速440r/min 的丝锥加工65 个孔之后寿命终止;转速360r/min 的丝锥加工89 个孔后寿命终止。 不同速度下丝锥的耐用度见图5。 按ISO 国际标准对丝锥耐用度试验的规定[7]:当切削刃磨损均匀时,根据本试验丝锥的要求查得相对应的磨钝标准为0.45mm。图5 中与虚线的交点就是丝锥耐用度。

表4 不同转速丝锥磨损情况Tab.4 Wear of taps at different speeds

由图4 可知,试样表面大块碳化物分布于晶界处,而细小碳化物则是弥散分布在试样的马氏体基体上。 对于二次碳化物来说,由于在深冷处理过程中,淬火马氏体正处于热力学中的不稳定状态,其结构的分解驱动力较大;深冷过程中的温度处于-100℃以上, 此时碳原子难以进行迁移扩散。 因此,碳化物集中沉淀于马氏体基体上,并

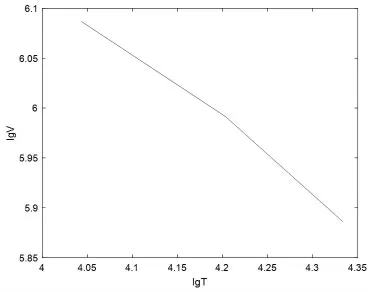

刀具耐用度T 与切削速度v之间的关系式为vTm=Cv。 通过图5得到三组数据:(v1,T1)、 (v2,T2)、(v3,T3)。 可看到达到规定VB=0.45mm 时的切削速度对刀具寿命T 的影响。 由vTm=Cv经过变换得到直线lgv=-mlgT+lgCv,由图6 可知该直线的斜率m=tanα=-0.36 和Cv=16.2。 因此, 丝锥加工304不锈钢的耐用度经验公式(v=Cv/Tm)为:

图5 不同速度下丝锥的耐用度Fig.5 Tap wear curve at different speeds

图6 T-v 曲线Fig.6 T-v curve

公式(1)可以为丝锥切削参数的选取提供参考。公式中,m 指攻丝速度对丝锥寿命影响的大小;Cv的大小受攻丝试验中各种因素的影响很大;v 为攻丝速度, 其单位为m/min;T 为丝锥耐用度。 随着m 的不断增大,丝锥的耐用度受攻丝转速的影响逐渐减弱。

4 结论

深冷处理工艺能有效提高丝锥的使用寿命,最大可以提高1.6 倍。 主要原因是深冷处理工艺能促进二次碳化物的析出和均匀分布。 最优深冷工艺为:3 次循环深冷,每次深冷6h,深冷温度为-160℃的工艺组合。 采用最优工艺加工304 不锈钢,丝锥耐用度表达式为: v=16.2/T-0.36。