石灰石粉-凝灰岩石粉复合掺合料技术指标研究

2022-03-04任龙芳

龙 行,熊 冲,任龙芳

(1.中国路桥工程有限责任公司,北京 100011;2.中国建筑科学研究院有限公司,北京 100013)

由中国路桥工程有限公司承建的金港(金边-西哈努克港)高速公路工程,公路全长187.05 km,需要大量水泥、粗细骨料等满足混凝土的配制。水泥生产不仅会消耗大量的能源和资源,还对环境造成一定的污染。矿物掺合料替代部分水泥用于混凝土,不仅可以减少水泥用量,而且可以改善混凝土工作性、增强后期强度,已成为混凝土不可或缺的重要组成材料[1]。目前比较成熟的掺合料有粉煤灰、矿渣等工业废料,然而,在工业废渣基矿物掺合料匮乏的地区,寻找并开发其他新型混凝土掺合料,具有十分重要的意义和价值。

当前由于河砂资源的限采和禁采政策,使得机制砂用于混凝土工程成为必然,而机制砂生产过程中会产生大量的石粉。若石粉得不到合理应用,将会对环境造成污染和浪费资源[2]。经过调研,拟建工程沿线存在大量孤石,其质地坚硬,岩性为凝灰岩,具有一定的化学活性,可作为机制砂石骨料用于混凝土工程。机制砂石粉的矿物成分和母岩相同,可作为矿物掺合料用于混凝土制备。

近年来国内外对复合掺合料的研究众多[3-6],但基本集中在石灰石粉和粉煤灰、矿渣等普通掺合料的复合研究,复合掺合料的种类不够系统。该文结合工程实际,将孤石机制砂粉和石灰石粉复合,研究其作为复合掺合料的技术可行性,从而推动石灰石粉和地域性天然原料的综合开发和利用。

1 试 验

1.1 原材料

1)水泥:普通硅酸盐42.5水泥,初凝163 min,终凝245 min,3 d和28 d抗压强度分别为23.6 MPa、49.8 MPa。

2)河砂:采用天然河砂,细度模数2.3。

3)凝灰岩石粉:主要为孤石机制砂生产产生的石粉,通过行星式球磨机将其粉磨。主要化学成分为SiO2、Al2O3、Fe2O3等,详见表1。

4)石灰石粉:细度为45 μm筛余3%,比表面积330 m2/kg,28 d活性指数62.5%。主要化学成分为见表2。

5)自来水。

1.2 试验方法

参照《水泥胶砂流动度测定方法》GB/T2419—2005测定不同掺合料制备的胶砂的流动度;参照《水泥胶砂强度检验方法》GB/T 17671—1999制作胶砂强度试件,并测定胶砂各个龄期的试件强度,参照《用于水泥和混凝土中的粉煤灰》GB/T 1596计算复合掺合料的活性指数。胶砂试验的配比如表3所示。

2 结果与分析

2.1 粉磨时间、细度的确定

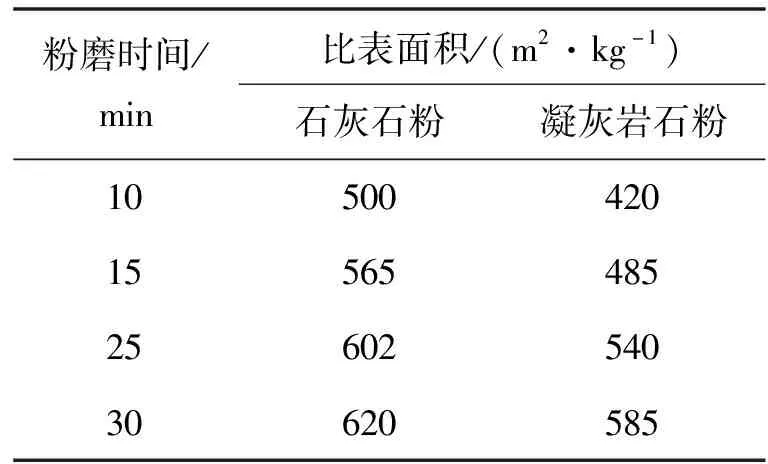

将凝灰岩石粉、石灰石粉放入烘箱,在105 ℃下烘干24 h,待冷却后分别放入行星式球磨机中进行粉磨,粉磨时间分别为15 min、20 min、25 min及30 min,然后分别测试粉磨后的石粉的比表面积,结果如表4所示。可以看出:两种粉体的比表面积均随粉磨时间的延长而增大,25 min后继续延长粉磨时间,比表面积增长幅度降低,考虑由于粉磨到达一定程度,粉体太细容易出现团聚现象,易粘附在球体表面,阻碍粉磨的继续进行,进而影响到粉体比表面积。整体来看,相同的粉磨时间,石灰石粉较凝灰岩石粉的比表面积更大。

表4 石灰石粉/凝灰岩石粉的比表面积

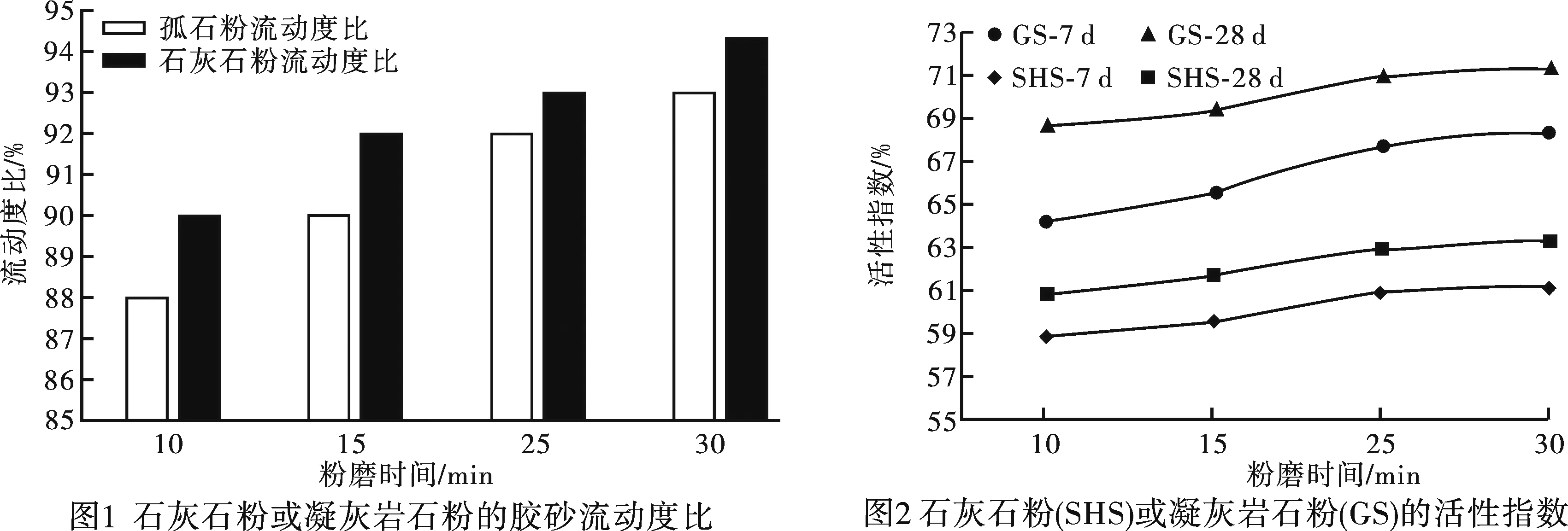

用不同比表面积的石灰石粉和凝灰岩石粉分别替代30%水泥制备胶砂,研究不同比表面积的石灰石粉或凝灰岩石粉对水泥胶砂流动度和活性指数的影响规律,进而确定两种石粉的最佳粉磨时间。流动度比如图1所示,活性指数如图2所示。

从图1可以看出,随着粉磨时间的延长,石灰石粉或凝灰岩石粉的胶砂流动度比均有所增大,主要因为石灰石粉和凝灰岩石粉均具有“玻璃滚珠”效应,可以降低水泥胶砂浆体的塑性黏度和屈服应力[7,8],因此均能增大胶砂流动度。石灰石粉相对于凝灰岩石粉具有更高的流动度比,主要因为同样的粉磨时间,石灰石粉较凝灰岩石粉细度更细,具有更好的填充作用,更有利于置换出水泥颗粒间的三角空隙水,更具减水作用,在相同用水量的配比下,水泥胶砂的流动性能更好。

从图2可以看出,两种石粉7 d活性指数和28 d活性指数随粉磨时间的延长均有不同程度的提高,这是因为在机械力的作用下,较大的石粉颗粒被粉磨变细,比表面积变大,同时石粉表面的惰性层被磨去,进而增加了颗粒的表面活性,进一步加快活性物质的溶出和水化的速度[9]。石灰石粉相对于凝灰岩石粉,其7 d和28 d的强度均较低,主要由于石灰石粉更偏属于惰性物质,而凝灰岩石粉岩性为凝灰岩,具有一定的化学活性。凝灰岩石粉更能和Ca(OH)2等反应生成具有胶凝作用的水化产物,进一步加强体系致密性。

综合表4、图2和图3可知,对于石灰石粉和凝灰岩石粉,粉磨25 min是个转折点,在25 min之前,比表面积、流动度比和活性指数均随粉磨时间延长增长较快,25 min之后仍继续增长,但速度变缓。考虑到粉磨时间和能耗的关系,推荐25 min作为石灰石粉和凝灰岩石粉最终粉磨时间,比表面积分别为602 m2/kg和540 m2/kg。

2.2 复合掺合料制备胶砂的最佳掺量

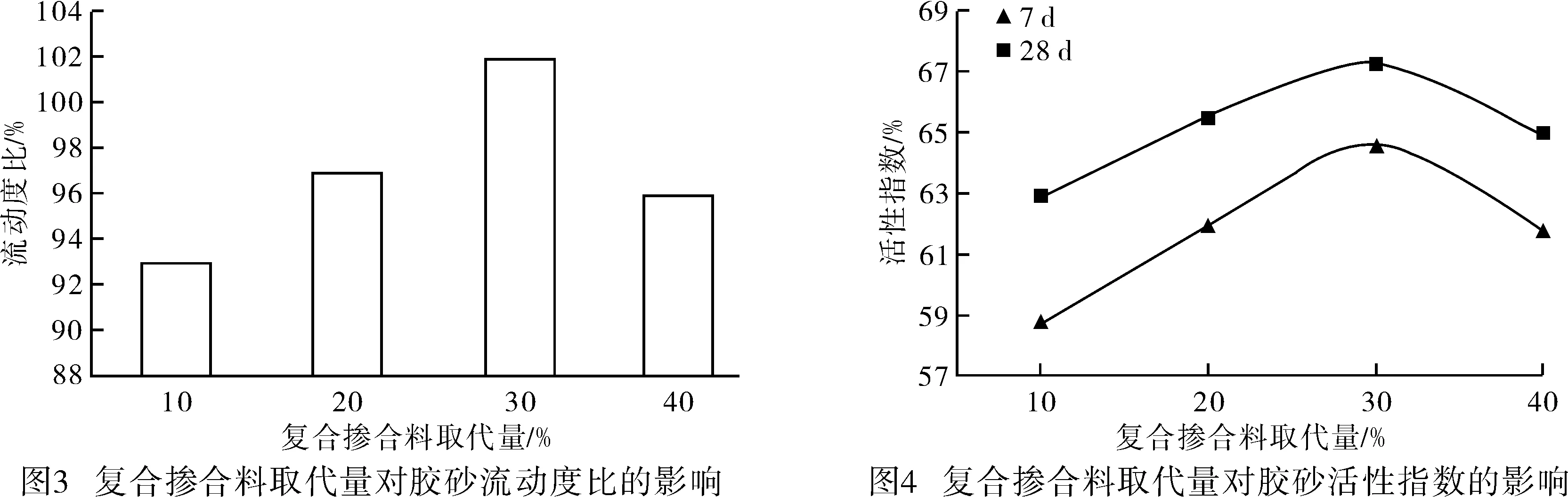

由2.1研究可知,石灰石粉属于惰性粉体,具有一定的减水效应,能改善胶砂的流动度;凝灰岩石粉属于活性粉体,可同Ca(OH)2反应生成水化硅酸钙,有助于胶砂强度的提升。目前大量研究表明,将两种石粉复合制备复合掺合料用于胶砂或混凝土,可以产生叠加效应。该试验将比表面积为602 m2/kg的石灰石粉和540 m2/kg的凝灰岩石粉按1∶1比例混合制备复合掺合料,分别以10%、20%、30%、40%的比例替代水泥制备胶砂,根据胶砂的流动度比和活性指数确定复合掺合料的最佳取代量,结果如图3、图4所示。

结合图3、图4可以看出,当石灰石粉与凝灰岩石粉等质量复合替代水泥制备胶砂时,随复合掺合料的替代量增加,胶砂流动度比和活性指数均呈现先增大后减小的趋势,当复合掺合料替代30%水泥时,胶砂的流动度比达到最大值102%,7 d活性指数达到最大值64.5%,28 d活性指数达到最大值67.2%。石灰石粉和凝灰岩石粉细度均小于水泥细度,两者复合之后用于胶砂可使胶凝材料体系的颗粒级配更为合理,粒径分布更加趋近Fuller曲线,能够产生“超叠加效应”[10]。随着掺量的增加,胶砂性能得到改善,但是掺量过多则会导致超细颗粒过多,需水量增加,导致胶砂流动性下降,因此复合掺合料的最佳取代量定为30%。

2.3 石灰石粉/凝灰岩石粉复合最佳配比

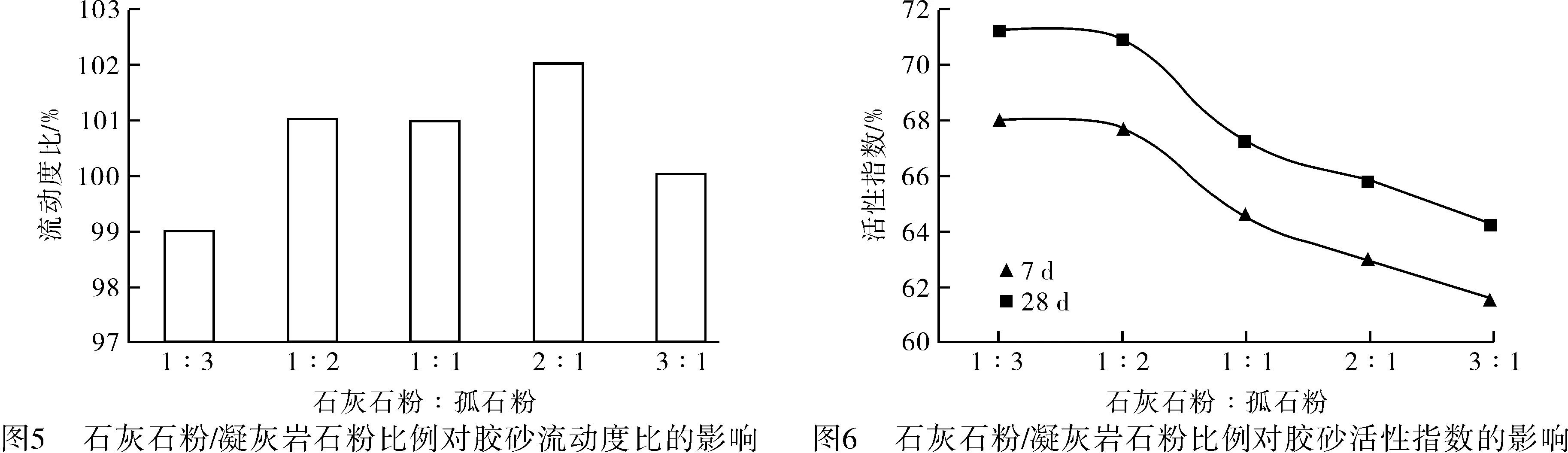

根据2.2研究结果,将石灰石粉和凝灰岩石粉以1∶3、1∶2、1∶1、2∶1、3∶1的比例混合成复合掺合料,以30%的比例替代水泥,制备水泥胶砂,研究不同配比对胶砂流动度比和活性指数的影响,结果如图5、图6所示。

结合图5、图6可以看出,当石灰石粉-凝灰岩石粉复合掺合料替代30%水泥制备胶砂时,随着石灰石粉掺量的增加,流动度比先增大后减小,7 d活性指数和28 d活性指数均降低。在石灰石粉与凝灰岩石粉比例1∶2、1∶1、2∶1时,流动度比均高于100%,在石灰石粉与凝灰岩石粉比例1∶3、1∶2时活性指数较高,继续增加石灰石粉的掺量,活性指数迅速下降。主要因为石灰石粉为惰性粉体,具有一定的减水保水性,有利于增强胶砂的流动度,但不宜掺量过多;凝灰岩石粉具有一定的“火山灰效应”,将两种物质按合适的比例混合应用到胶砂或混凝土中,可以充分发挥其颗粒协同效应和互补效应[11]。综合考虑流动度比和活性指数数据指标,研究认为石灰石粉和凝灰岩石粉最优复合配比为1∶2。

3 结 论

a.随粉磨时间的延长,石灰石粉和凝灰岩石粉变细,所制备的胶砂流动度比和活性指数均有所增大。考虑粉磨时间和能耗的关系,推荐25 min作为石灰石粉和凝灰岩石粉最终粉磨时间,比表面积分别为602 m2/kg和540 m2/kg。

b.石灰石粉属于惰性粉体,具有较好的流动度;凝灰岩石粉岩性为凝灰岩,具有一定活性,活性指数优于石灰石粉。石灰石粉与凝灰岩石粉混合制备复合掺合料,可进一步优化胶凝材料体系的颗粒级配,且能产生互补、协同效应,充分提升复合掺合料性能。

c.石灰石粉与凝灰岩石粉以1∶2的比例混合制备复合掺合料,以30%的比例替代水泥,所制备的水泥胶砂性能最优,流动度比为101%,7 d活性指数为67.7%,28 d活性指数为70.9%。