海上风电机组与支撑结构一体化动力响应分析

2022-03-04杨欣

杨 欣

(上海勘测设计研究院有限公司,上海 200335)

1 引言

海上风电不同于陆上风电,所处海洋动力环境复杂,其结构受力和动力响应也更加复杂。除结构自重、风荷载之外,还要承受波浪荷载、水流荷载。在各种动力荷载作用下,结构会不断发生振动,从而对结构服役期内正常运行产生威胁。因此,需要对其进行精准的动力分析。海上风电系统是一个耦合系统,风机与塔架、桩柱、地基等的受力、变形和运动都不可分割。因此,将风电机组-支撑结构作为一个整体,从耦合系统的角度开展研究是十分必要的。目前,国内外学者针对将风电机组-塔架-基础作为整体进行一体化设计开展了大量研究,同时致力于开发一体化荷载计算平台与分析工具。

依托OC3、OC4、OC5[1]项目,国外学者进行了一系列设计分析工具的研究,致力于完善海上风机整体计算分析平台。MHI Veatas通过与Ramboll合作,已经成功开发了海上风电行业内首个封装式风机-基础整体荷载计算软件SMART Foundation Loads。国内的金风科技针对风电机组-基础一体化设计进行了相关研究,开发了数字化荷载计算平台iDO。

研究表明,采用一体化设计能够显著降低结构设计成本。DNV GL的FORCE项目提出了一体化设计理念,认为通过风电机组-基础一体化设计,可至少降低10%成本[4]。翟恩地等[5]利用数字化云平台对机组、塔架、基础进行一体化设计分析,与传统分布迭代设计计算方法进行比较,研究了在极端工况下结构的静强度和疲劳极限工况下结构的疲劳损伤,结果表明:在极端工况和疲劳工况下,由一体化设计方法计算得到的结构静强度、变形及疲劳损伤相对于传统迭代计算方法有较大幅度的降低。周昳鸣等[6]通过数字化云平台iDO研究了在塔架直径、基础结构直径不同时整体支撑结构的质量,并与传统分布迭代设计方法得到的结果进行比较,结果表明:一体化设计方法能够给出更为优化的设计方案,减轻整体支撑结构重量。王宇航等[7]通过Bladed与Sesam建立风机-塔筒-基础一体化模型,实现了固定式风电机组在极限工况下的一体化分析,并与传统迭代设计结果进行对比,发现一体化设计对降低构件内力、基础结构用钢量具有显著作用。

目前,由于风机厂商对风电机组上部结构资料的保密,设计院无法获得上部结构的设计参数,因此,国内大部分设计院都采用分离式设计方法对基础进行设计和校核,即以塔筒和基础交界面为分界线,先由风机厂商建立包含塔架和初步设计的基础的一体化模型,根据环境荷载对塔架等进行设计,得到最优解后提供交界面处的最大荷载,设计院根据最大荷载对基础进行优化与校核,风机厂商再根据优化后的基础对塔筒等进行校核。这种方法会导致上部荷载被简化为线性组合,也会重复考虑波浪、海流荷载,造成基础设计偏于保守。一体化设计方法是将结构进行一体化建模、考虑风浪耦合作用进行一体化荷载计算,所得荷载直接应用于结构设计校核。

本文将通过Bladed与Sacs软件建模,以某5 MW单桩基础为研究对象,分别通过一体化分析方法与分离式分析方法进行结构在极端工况下的动力响应计算。

2 一体化与分离式分析方法

2.1 模型建立

2.1.1 地基刚度计算

由于Bladed软件不能直接对桩、土进行建模,只能通过地基刚度反映桩土作用,故本文基于p-y曲线法,利用Lpile软件计算出泥面处水平刚度、转动刚度。计算得水平刚度为1.31×106kN/m,转动刚度为4.75×108kN·m/rad。

2.1.2 支撑结构参数

单桩基础方案采用一根直径D为7000~8200 mm(壁厚65~80 mm)、平均桩长为71.0 m的钢管桩打入海底基床,桩尖平均高程为-61.0 m,桩身入土深度约50 m,桩顶高程为10 m。单桩基础模型相关参数及土壤主要性能参数如表1和表2所示。

表1 单桩基础模型参数(据国家85高程)

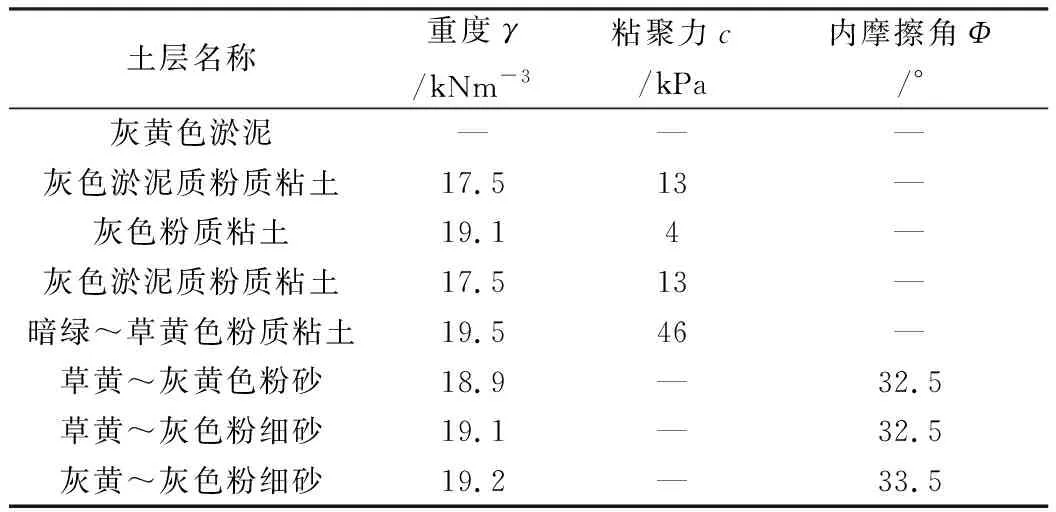

表2 土壤主要性能参数

2.1.3 风机主要性能参数

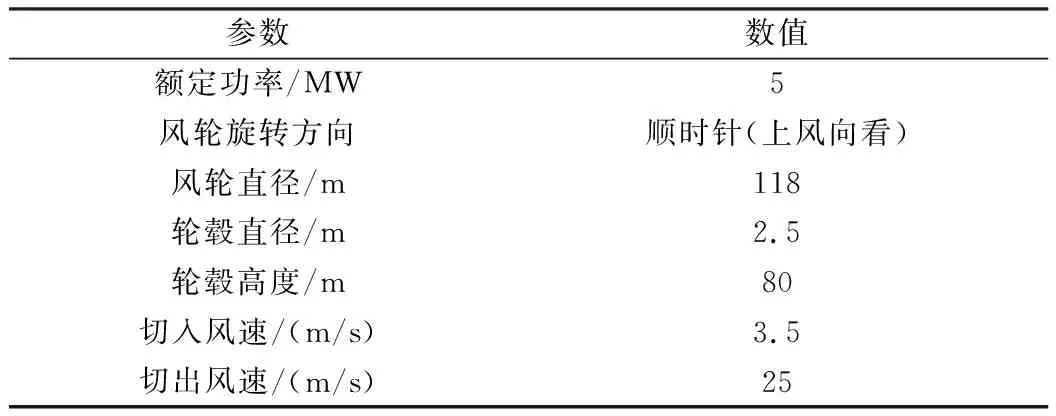

风机主要性能参数如表3所示。

表3 5 MW风机的主要性能参数

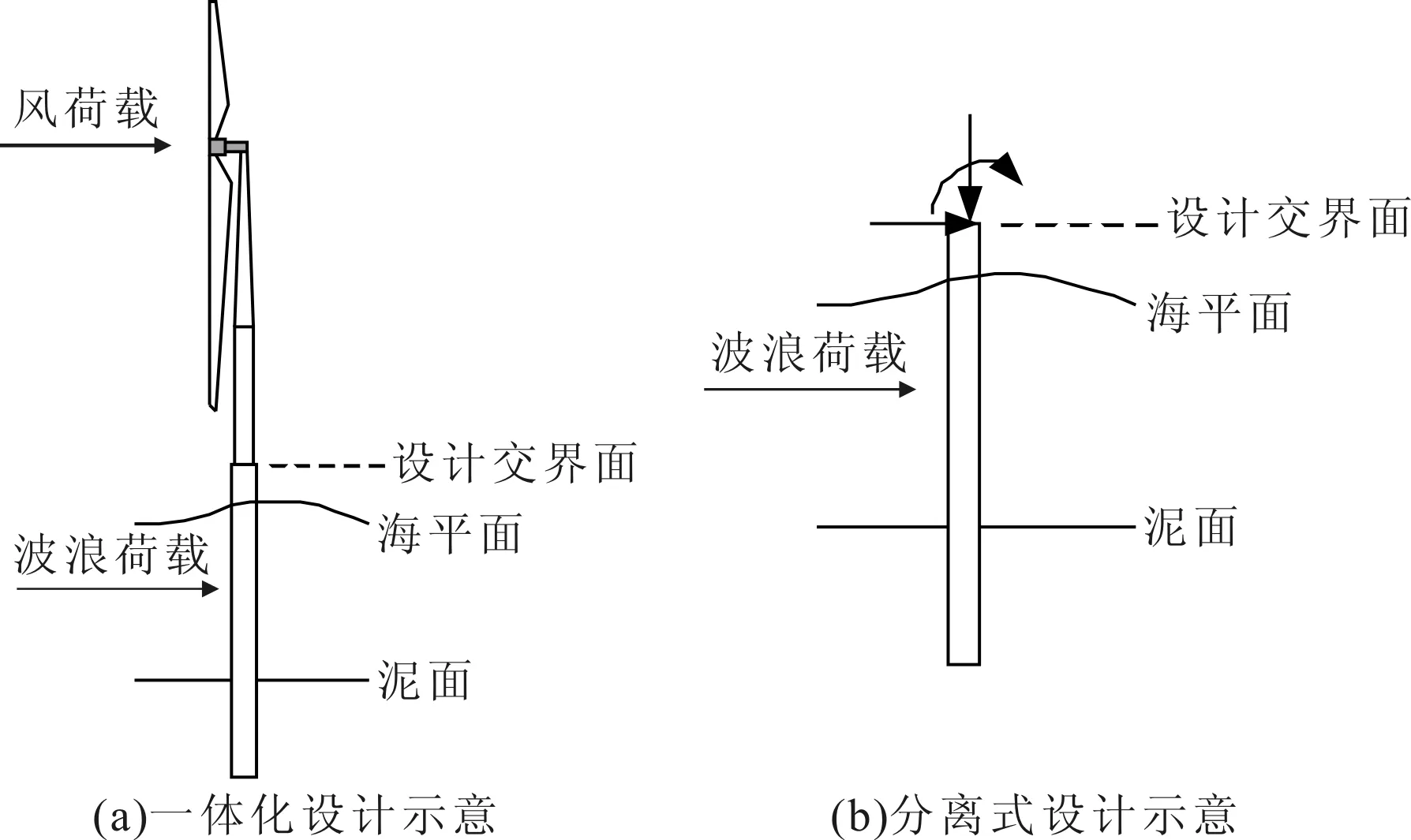

2.2 分析方法

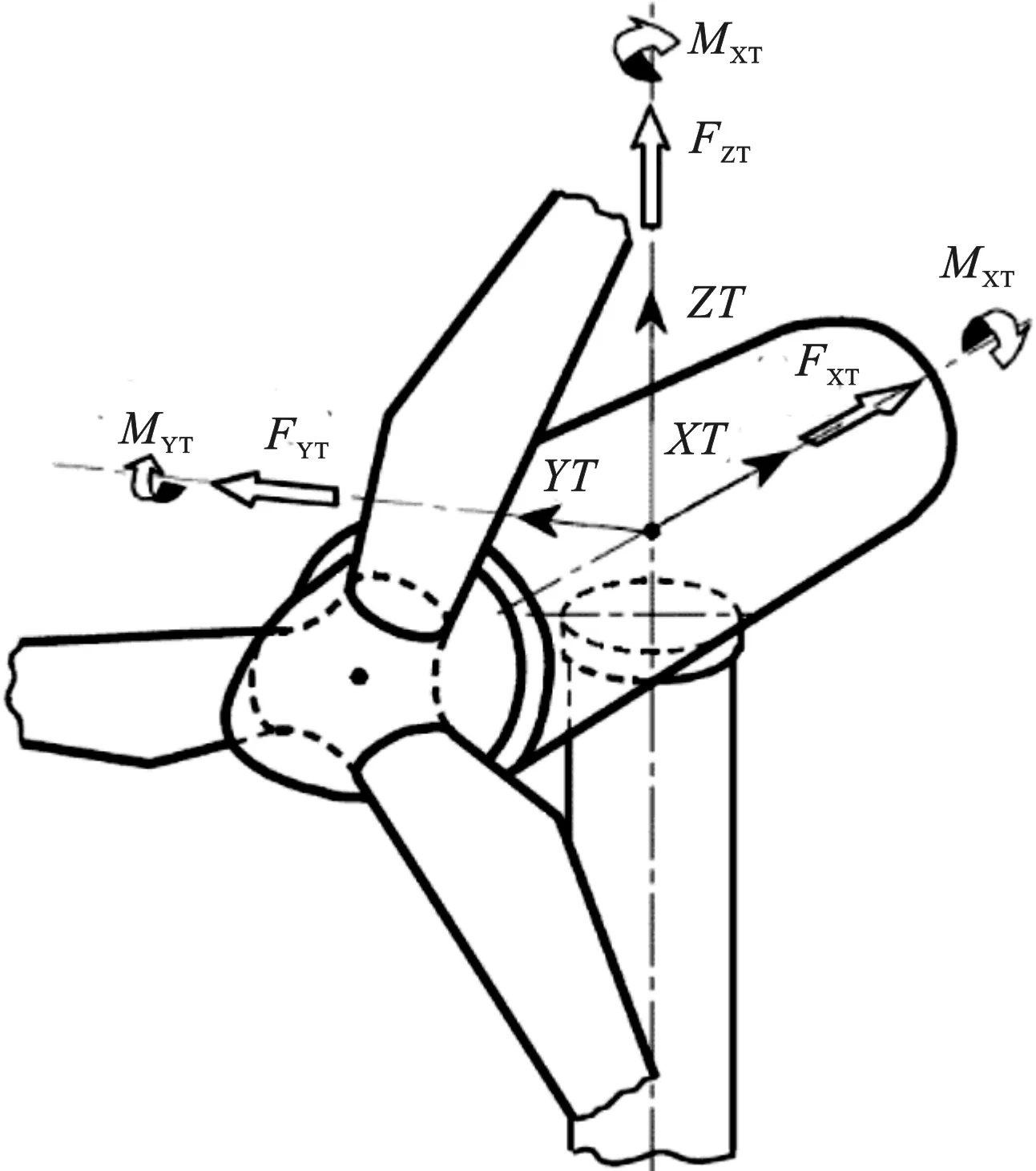

本算例依托奉贤海上风电项目,支撑结构为单桩基础,风机为某5 MW样本风机。分别通过一体化分析方法与分离式分析方法进行结构的动力响应计算,主要分析方法为:①通过Bladed软件建立包含风电机组-塔架-基础的一体化模型,进行结构动力响应计算得到塔筒与基础交界面处荷载时程力;②通过Sacs软件对交界面以下基础进行建模,对设计交界面施加荷载时程力,进行结构的动力响应计算;③对①及②计算得到的基础结构在泥面处产生的剪力进行对比分析。图1为一体化设计、分离式设计示意图,图2为本文所建立的一体化模型与分离式模型,图3为塔架荷载坐标系统。

图1 一体化与分离式设计示意

图2 一体化模型与分离式模型

图3 塔架荷载坐标系

2.3 计算工况

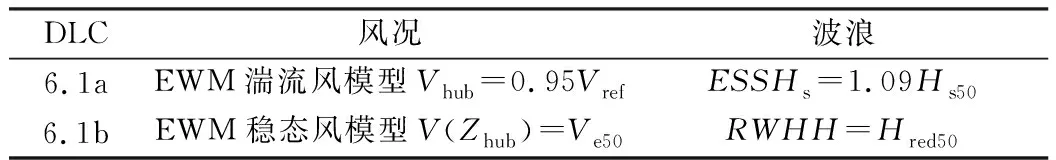

根据IEC61400-3《Design requirements for offshore wind turbines》[8]确定计算工况,本文选取停机(或空转)工况中的6.1a、6.1b工况,考虑稳态风+规则波、稳态风+随机波、湍流风+规则波、湍流风+随机波四种工况组合,风、浪同向,均来自0度方向(自北方),风、波浪参数取值参考表4。

表4 计算工况

3 结果与讨论

3.1 风、波浪模拟

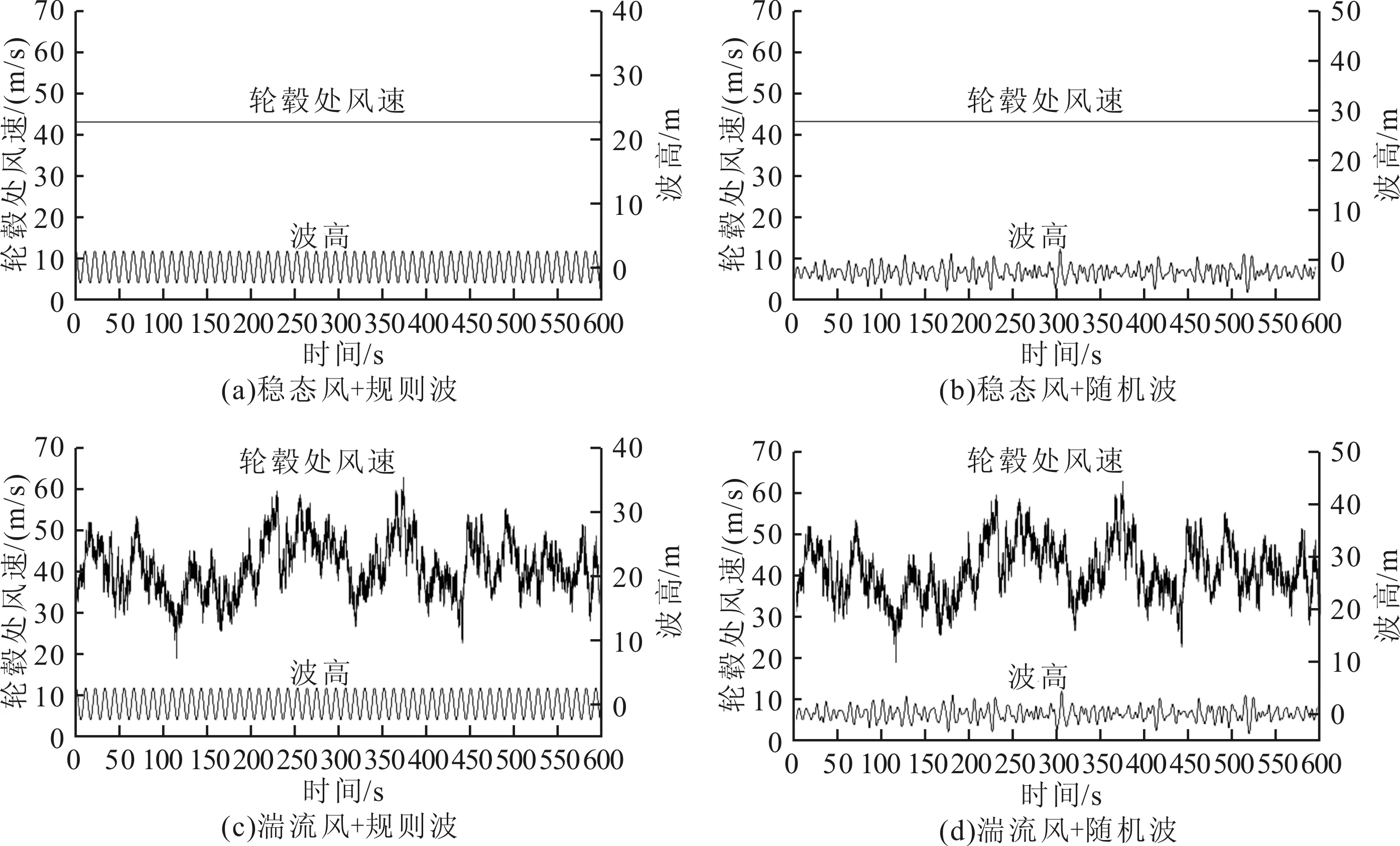

图4为通过Bladed软件模拟所得的不同工况下轮毂处风速、波高时程曲线。

由图4可以看出,稳态风轮毂处风速保持43 m/s,湍流风轮毂处风速介于22.5~63.7 m/s,平均风速为41.7 m/s。

图4 轮毂处风速、波高变化曲线

3.2 泥面处剪力对比分析

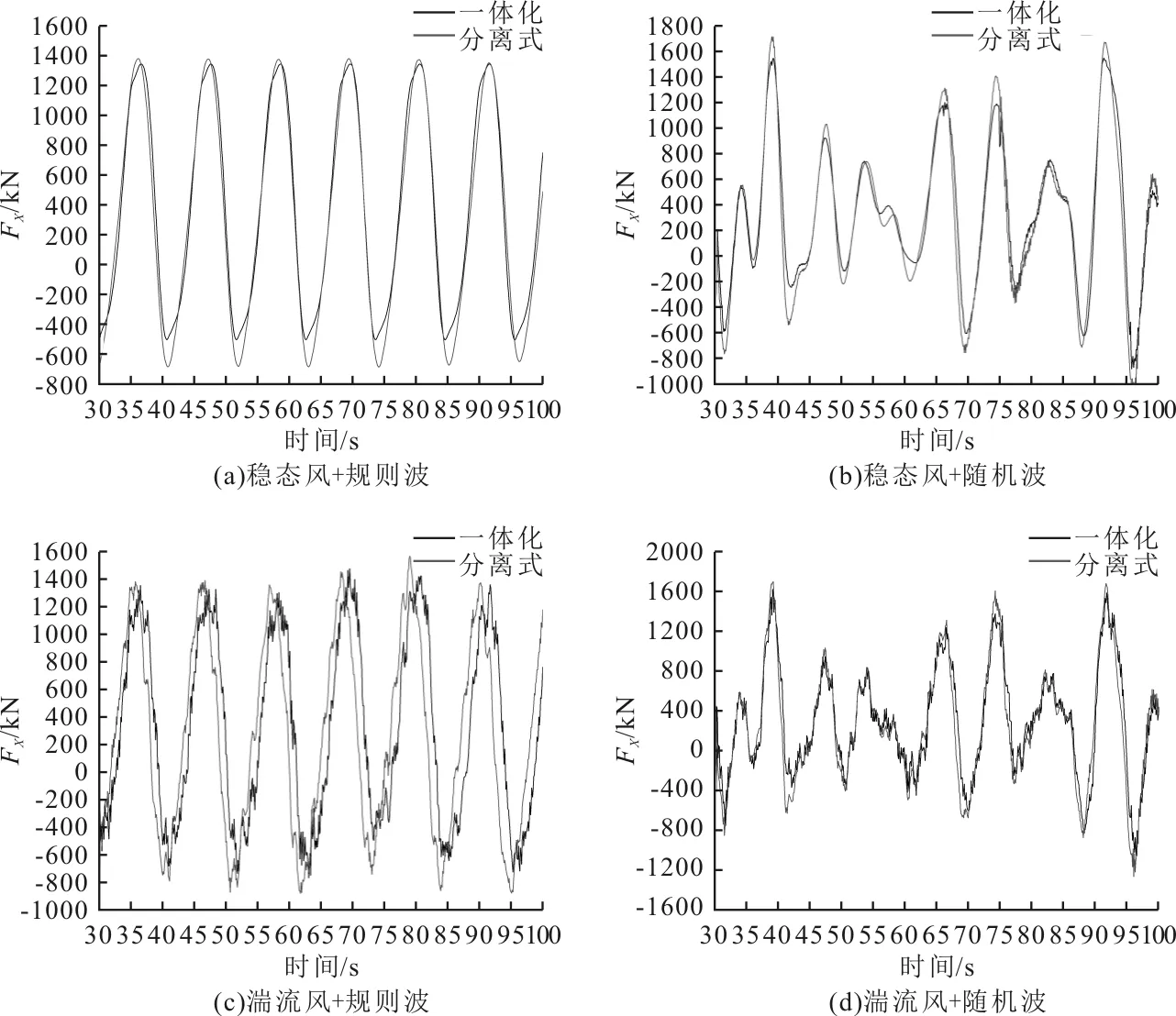

针对不同的荷载组合工况,分别通过一体化计算、分离式计算得到基础在泥面处的剪力Fx,对30~100 s内Fx时程变化曲线进行了比较,结果如图5所示。

图5 泥面处作用力时程曲线

从Fx的时程变化曲线可以看出,在4种工况下,由一体化计算得到的泥面处剪力与分离式计算得到的曲线趋势基本一致,主要偏差表现在峰值与谷值处。在峰值处,普遍表现为分离式大于一体化,在谷值处为分离式小于一体化,分离式时程力变化幅值大于一体化。

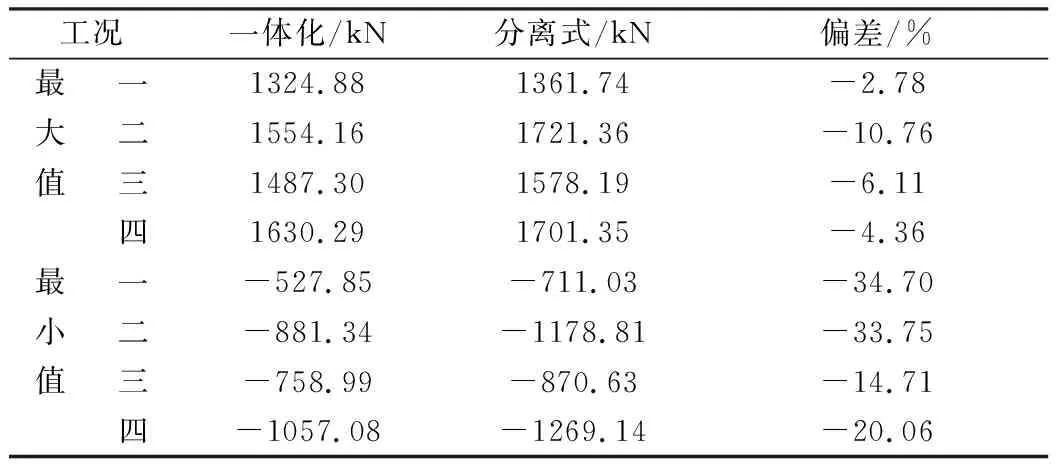

对不同工况下结构在泥面处剪力的最大值、最小值进行统计并进行偏差计算,结果如表6所示。

表6 结构内力偏差

从表6可以发现,对Fx而言,最大值为分离式大于一体化,偏差介于4%~11%,最小值为分离式小于一体化,且最小值均为负值,最大偏差达到了34.7%。在设计中时程力的最大值、最小值通常为重要影响因素,分离式计算得到的时程曲线峰值普遍大于一体化、谷值小于一体化,作用于结构的荷载幅值大于一体化计算,将会造成结构设计偏于保守,结构设计成本增高。

4 结论

本文依托奉贤海上风电项目,利用Bladed软件建立了包含叶片、机舱、轮毂、塔筒、基础的一体化模型,利用Sacs软件建立了包含基础的分离式模型,分别通过一体化计算与分离式计算进行了结构的动力响应分析,验证了一体化计算在固定式海上风电设计中的应用价值。

分别通过一体化计算、分离式计算进行结构的动力响应分析,得到结构在泥面处的剪力时程曲线,比较两者可以发现,一体化与分离式计算得到的泥面处剪力时程曲线趋势基本一致,仅在峰值及谷值处存在偏差,在峰值处,分离式大于一体化,在谷值处,分离式小于一体化。对结构在泥面处剪力的最大值、最小值进行统计并进行偏差分析,发现最大偏差达到了34.7%,因此,在实际工程中,分离式设计过于保守,采用一体化计算可以有效地降低设计成本。